分享:实验室小轧机的同步-异步压下两用装置改造

二辊板带轧机的辊缝控制是决定轧制产品厚度精度的决定因素。实验室二辊板带轧机的压下一般通过手动压下装置来调整轧辊两侧的旋转盘,改变辊缝的大小,从而得到不同厚度的板材。传统的实验室轧机有两种,一种是轧机的两个旋转盘是独立的,无论怎么调整,都有可能出现轧辊两侧旋转量不一致的情况,进而造成两侧辊缝不一致,即这种轧机能够实现异步压下,很难实现同步压下;另一种轧机是只能够实现同步压下,即两侧辊缝一致的情况,而不能够实现异步压下。在实验教与学过程中,大多数情况下需要两侧辊缝一致的情况,但有时为了给学生展示轧制产品的不均匀变形,如镰刀弯缺陷、单边浪缺陷,也需要两侧辊缝不一致的情况,即实验教学过程中既需要同步压下,也需要异步压下[1]。而传统的轧机只能实现单一的同步压下或异步压下,不能实现同步-异步两用的功能[2],无法满足实验需求。

为了解决这个问题,本文对实验室小轧机进行了改造,改造的原则是在尽量不破坏原来异步轧机机架及零部件的基础上实现两个旋转盘同步压下,达到异步-同步两种压下装置自由切换。

1. 二辊板带轧机改造前存在的问题

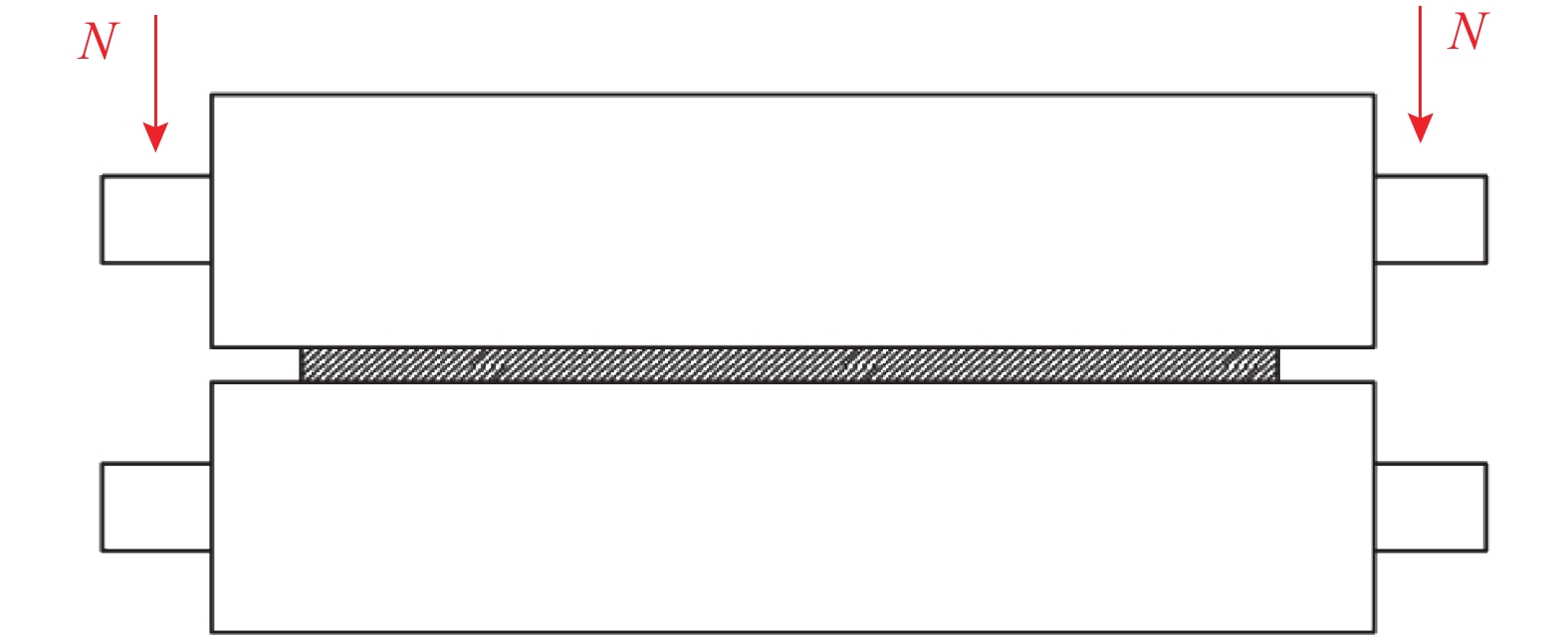

二辊板带轧机类似于我们日常生活中的压面机,其基本工作原理是通过电机带动两个轧辊旋转,旋转的轧辊将厚板材轧成薄的板材,通过调整轧辊两侧的旋转盘可以调整辊缝的大小,从而得到不同厚度的板材。但是大多数实验室小轧机(图1)的两个旋转盘是独立的,无论怎么调整,都有可能出现轧辊两侧旋转量不一致,进而造成两侧辊缝不一样。而教师在教学演示的过程中不仅需要轧机两侧辊缝的异步(图2),也需要同步压下的情况(图3)

2. 新设备的结构介绍

在原旋转手柄下,设置支撑台,并在支撑台上安装两个从动轮、提升杆和主动轮。

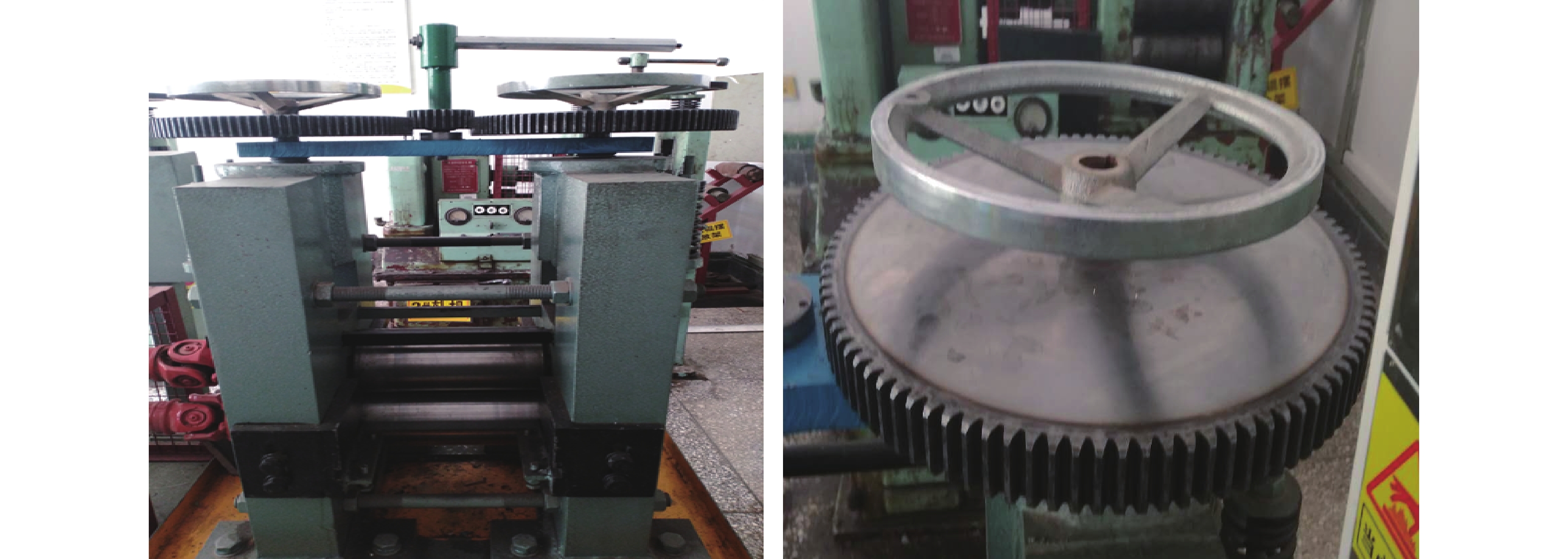

目前该设备已经投入本实验室使用,相比以前的轧机表现出很突出的优势,如图5。

3. 改造后压下装置的优势

改压下装置的最大特点是通过提升杆带动主动齿轮上下运动,从而使主动齿轮、从动齿轮分离和啮合,实现异步和同步两用切换[4-5]的功能。

当轧机需要实现同步压下时,将主动齿轮放置在支撑台上,主动齿轮与从动齿轮啮合,旋转旋杆,使上轧辊两侧同步压下,得到两侧一致的辊缝,如图3所示;当轧机需要实现异步压下时,将提升杆带动主动齿轮向上运动,使主动齿轮从支撑台上拆卸下来,分别旋转两个从动齿轮上的旋转盘,使两个旋转盘的旋转量不同,从而实现上轧辊两侧异步压下,得到两侧不一致的辊缝,如图2所示;当轧机需要再次实现同步压下时,分别旋转两个从动齿轮上的旋转盘,使上轧辊和下轧辊之间的辊缝为零,然后将主动齿轮放置在支撑台上,主动齿轮与从动齿轮啮合,从而实现上轧辊两侧同步压下和抬升,得到两侧一致的辊缝。

4. 结束语

针对实验室轧机在教学过程中存在的问题进行分析讨论,提出了一种低成本简单改进方法:以从动齿轮代替轧机的独立旋转盘,两个从动齿轮间增设一个主动齿轮以便于同步传动;在原旋转手柄下设置支撑台,支撑台可以随着旋杆的转动而抬升;提升旋杆可以带动提升杆、主动齿轮向上运动,使主动齿轮和从动齿轮分离,又变成两个独立的压下装置,从而可自由地实现同步-异步两装置间的转换。

文章来源——金属世界

浙公网安备 33042402000106号

浙公网安备 33042402000106号