| 材料 | C | Cr | Ni | Mo | Al | Ti | S | V | B | Si | Mn | P | Fe |

| 母材 | 0.054 | 14.80 | 25.15 | 1.17 | 0.22 | 2.20 | 0.00088 | 0.26 | 0.0036 | 0.97 | 0.98 | 0.026 | 余量 |

| 焊丝 | 0.054 | 15.19 | 26.44 | 1.13 | 0.19 | 2.07 | 0.00340 | 0.32 | 0.0022 | 0.56 | 1.00 | 0.016 | 余量 |

分享:GH2132合金的焊接裂纹分析

GH2132是一种沉淀强化型高温合金,常用于制作航空发动机的热端部件[1−2]。GH2132板材焊接时出现焊缝开裂,对焊缝取样进行分析,寻找开裂原因,以改进焊材和焊接工艺。

1. 实验方法

实验所用母材为GH2132固溶态板材。母材与焊丝的化学成分如表1所示,焊接参数为:焊接电流200 A,焊接速度0.6 mm/min,送丝速度130 m/min。对焊缝部位取样,观察微观组织。并进行拉伸实验,分析断口。

2. 实验结果与分析

2.1 组织分析

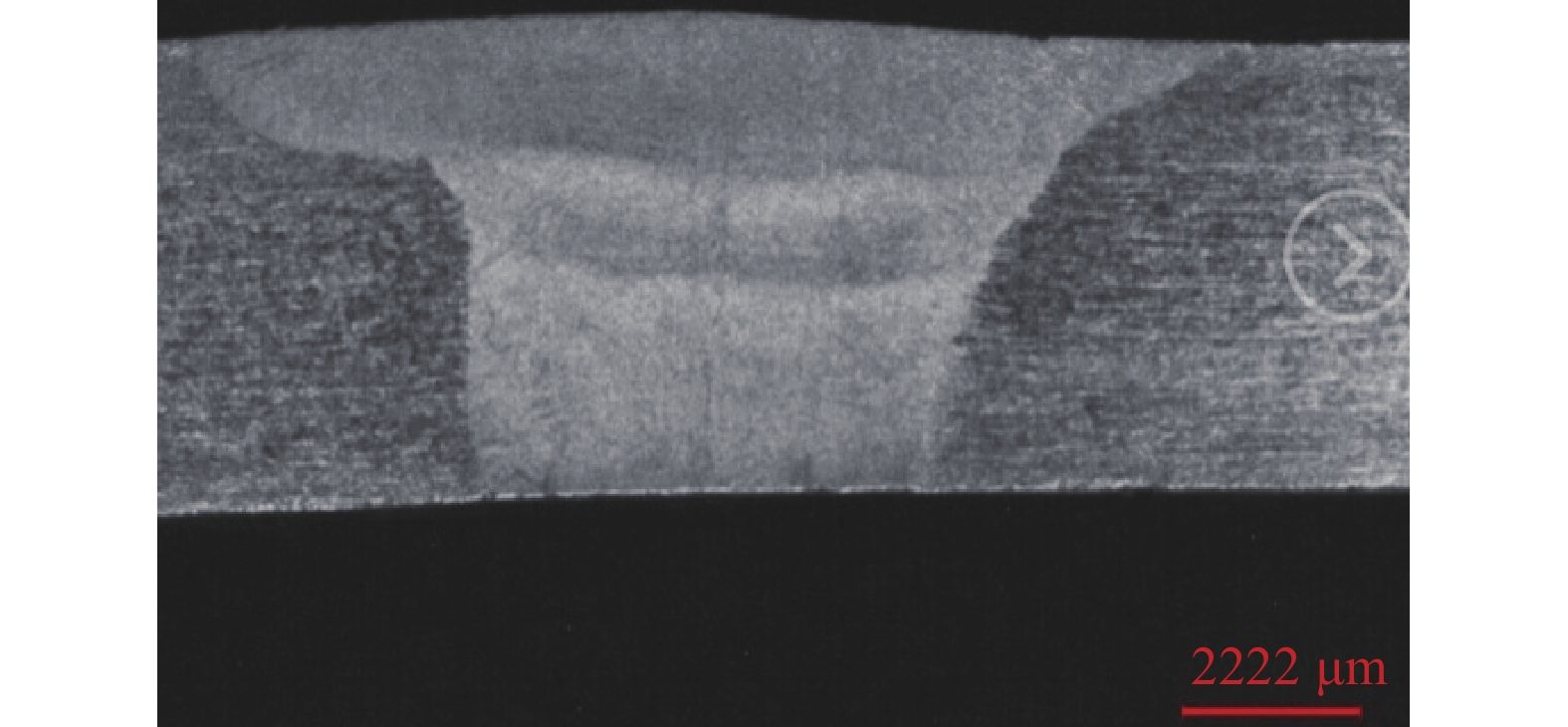

图1所示为焊缝的宏观形貌。中间泛白区为焊缝,周围灰黑色区域为母材。可见焊缝截面大体呈V形,母材及熔池因局部受热差异导致熔池左右两侧边缘形状有所不同。

图2所示为焊缝裂纹附近组织,可见有大量析出相沿晶界分布。图2(a)中的晶界析出相形状不规则,内部疏松,且边缘有熔化迹象。晶界及晶内有块状相存在,如箭头所示。图2(b)中裂纹沿晶界延伸。箭头1所示为已开裂并有所扩展的裂纹,箭头2所示为刚刚在晶界萌生的裂纹,裂纹萌生处存在大量细碎析出相,如图2(b)中椭圆框所示。可以推断,这些细碎析出相在裂纹萌生前的状态与图2(a)中一致。在开裂过程中,被应力撕扯,导致碎成图2(b)中所示的状态。

图2(b)箭头3所示为孪晶。因焊接熔池是铸态组织,故此为生长孪晶。生长孪晶的形成需要低的层错能以及大的冷却速度[3−7]。这意味着此处的冷却速度大,而大的冷却速度导致大的热应力,进一步加剧了焊缝的开裂倾向。

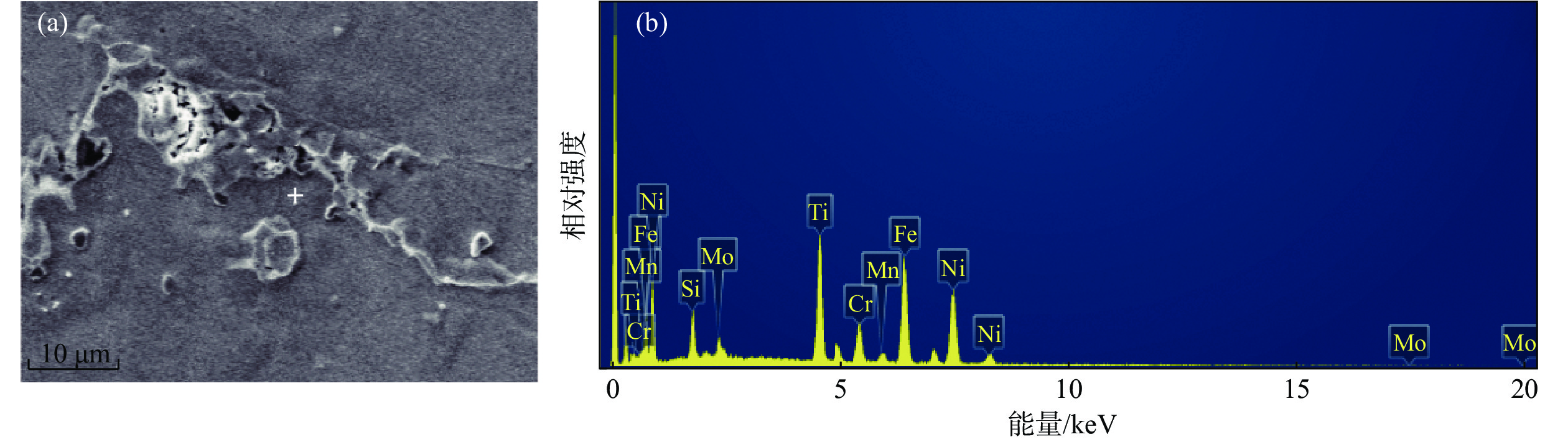

图3为晶界析出相的能谱分析。结果表明相对于基体成分(表1)晶界析出相中Ti、Mo富集(表2)。GH2132合金属铁镍基高温合金,在铁镍基的体系里,Ti为沉淀元素,易与其它元素形成多种析出相,而Mo为固溶元素,通常与基体形成置换固溶体,有时也会形成析出相,但Mo形成的析出相不稳定,易分解。此处的能谱分析表明,Ti形成了析出相,沉淀在晶界。而Mo在熔池凝固过程中因温度降低,在基体中的溶解度降低,被排到了晶界区,与其它元素一起形成了复杂的低熔点共晶组织。此类组织熔点低,强度低,疏松质脆,在合金中是严重的薄弱环节,是导致开裂的一个重要因素。

| Si | Ti | Cr | Mn | Fe | Ni | Mo |

| 3.34 | 19.25 | 8.21 | 1.23 | 30.49 | 34.08 | 3.40 |

2.2 断口分析

图4所示为焊缝的拉伸断口。当拉伸试样内部有微裂纹时,试样将沿微裂纹开裂,观察断口可分析微裂纹的成因。断口上有3种类型的区域,分别是图4(b)中椭圆标示区域、图4(b)中方框标示区域以及如图4(d)所示的韧窝区。

方框所示区域呈熔化迹象,表明此区域在焊接过程中未熔合,以下称此类区域为未熔合区。椭圆区域无韧窝特征,既无解理断裂特征,也无晶界脆性断裂的平滑断口特征,而是呈碎颗粒状。结合图2所示的晶界析出相的状态可以判断,此为晶界沿析出相分离后的界面,碎颗粒为被应力撕碎的析出相,与图2(b)的分析一致。以下称此类区域为晶界开裂区。图4(c)为未熔合区与晶界开裂区的放大显示,其更清晰地显示了此二区的特点。

由晶界开裂区断口形貌及图2所示的晶界低熔点析出相可以判断,晶界处的裂纹为结晶裂纹,是晶界低熔点相与热应力共同导致的。图4(d)所示的韧窝区也表明,焊缝中有部分熔合良好的区域呈韧性断裂。

由以上分析可知,焊缝中有未熔合区域,成为内部孔洞与原始裂纹。且焊缝中有晶界低熔点相导致的结晶裂纹。另外,冷却速度快造成的热应力大也是开裂的一个重要原因。

3. 结论

(1)焊缝组织晶界上存在大量的富Ti、Mo的低熔点相,组织中有较多的生长孪晶。焊缝组织层错能较低,焊后冷却速度大,热应力大。

(2)焊缝断口上存在3类区域,分别为未熔合区、晶界开裂区以及韧性断裂区。

(3)晶界低熔点相的大量密集分布以及焊后热应力大共同导致了晶界沿析出相开裂。

(4)焊缝中同时存在未熔合区导致的内部孔洞与晶界低熔点相导致的结晶裂纹。

文章来源——金属世界

浙公网安备 33042402000106号

浙公网安备 33042402000106号