分享:发动机凸轮轴正时带轮紧固螺栓断裂原因分析

摘 要:某汽车发动机凸轮轴正时带轮紧固螺栓在台架耐久试验中发生断裂.通过宏观检验、 化学成分分析、硬度测试、金相检验以及断口分析等方法对螺栓的断裂原因进行了分析.结果表 明:该紧固螺栓的断裂模式为疲劳断裂;螺栓未紧固到设计要求的预紧力,导致其在使用过程中发 生松动,在交变应力作用下螺栓螺纹旋合部位萌生裂纹,最终导致螺栓发生疲劳断裂.

关键词:凸轮轴正时带轮;螺栓;疲劳断裂;预紧力

中图分类号:TG115 文献标志码:B 文章编号:1001G4012(2019)12G0041G03

汽车发动机是由众多零部件通过焊接、铆接、粘 接或螺纹连接等方式装配而成的机器,其中螺纹连 接所占比例最大.一台发动机含有300~500个螺 栓(钉),30%的螺栓位于发动机的重要位置,因此螺 栓本身的制造质量和装配质量直接影响发动机的使 用性能.某发动机台架耐久试验(800h动态台架 耐久试验)进行至545h时,凸轮轴正时带轮紧固螺 栓发生断裂.该螺栓材料为28B2钢,生产工艺为 调质处理后螺纹成型,性能等级为10.9级,规格为 M12mm×1.25mm×80mm,夹紧长度为64mm. 为了查明该螺栓的断裂原因,避免类似失效的再次 发生,笔者对其进行了检验和分析.

1 理化检验

1.1 宏观检验

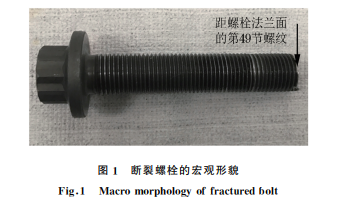

断裂螺栓宏观形貌如图1所示,可见其无明显 塑性变形,断口位于距法兰面第49~50节螺纹间, 部分螺纹磨损严重.实际测得断口至螺栓法兰面的 距离为64mm,说明断裂位置在螺栓夹紧处的螺纹 旋合部位.

1.2 化学成分分析

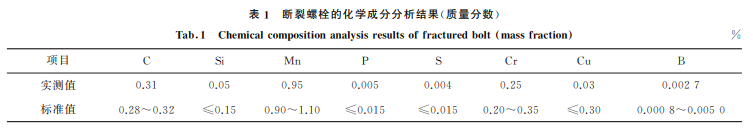

对螺栓取样,使用SPECTRO MAXx06型直读 光谱仪进行化学成分分析,结果如表1所示.可见 螺栓的各元素含量均符合厂家内部标准对28B2钢 的成分要求.

1.3 硬度测试

使用 WilsonR574型洛氏硬度计对螺栓的螺纹 端心部位置进行硬度测试,测试结果为38.1,38.3, 38.3 HRC,可见螺栓的硬 度 符 合 GB/T3098.1- 2010«紧固件机械性能 螺栓、螺钉和螺柱»中10.9级 螺栓洛氏硬度为32~39HRC的要求.

1.4 金相检验

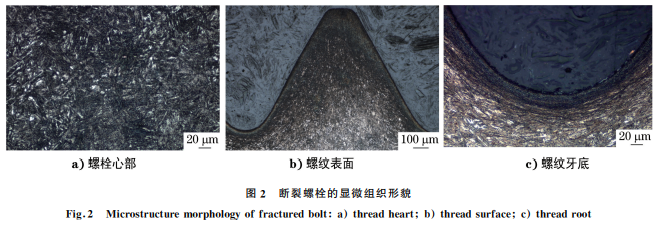

对 断 裂 螺 栓 取 样,使 用 Zeiss AxioImager M2m 型光学显微镜进行金相检验,结果如图 2 所 示.可见螺栓的心部组织正常,为回火索氏体[1G2], 螺纹表面无脱碳现象,螺纹牙底光滑,无尖角、缺口 和裂纹等.

1.5 断口分析

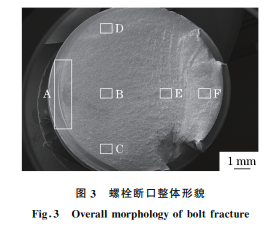

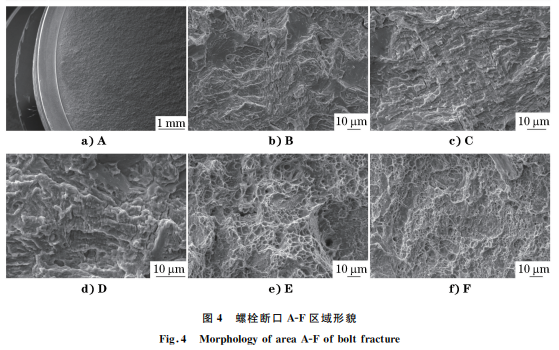

将螺栓断口清洗干净后,使用ZeissEVO18型扫 描电子显微镜进行微观形貌观察,断口整体形貌如图 3所示,将断口标记为 A~F共6个区域.裂纹源位 于螺纹牙底 A区域处,有若干起源点,如图4a)所示; B,C,D区域可见疲劳辉纹和大致平行的二次裂纹,具 有疲劳断裂特征[3G5],如图4b)~d)所示;E和 F区域 可见韧窝形貌,如图4e)和图4f)所示.

2 分析与讨论

螺栓发生疲劳的原因一般有两个方面:①螺栓 本身存在制造缺陷(材料裂纹、热处理裂纹、加工缺 陷等),在使用过程中螺栓受到振动作用,该缺陷成为疲劳源,最终导致断裂;②装配过程中螺栓未拧紧 或螺栓未达到设计要求的预紧力,在使用过程中螺 栓松动引起疲劳断裂[6].上述理化检验结果表明, 该螺栓的制造质量没有问题,因此排除第一方面的 因素.

该凸轮轴正时带轮紧固螺栓设计要求的预紧力 应不小于65kN,装配工艺采用扭矩法(110N??m). 由于扭矩装配方法中摩擦因数对螺栓预紧力的影响 很大,取3根同批次螺栓进行摩擦因数试验,结果分 别为0.12,0.11,0.11,均 在 企 业 内 控 要 求 (0.08~ 0.14)内,因此排除摩擦因数不稳定导致螺栓预紧力 偏差大的情况.

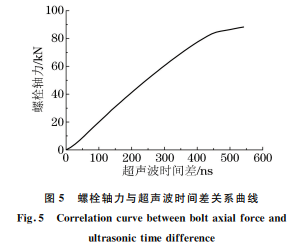

通过超声波技术进一步验证110N??m 扭矩的 装配工艺能否达到螺栓预紧力要求.超声波测试螺 栓轴力是一种间接测试方法,其基本原理为声弹性 理论.螺栓在拧紧过程中自身会伸长,同时产生轴 向力,超声波从螺栓一端传向另一端再反射回来会 形成时间差,该时间差恰好与伸长量成正比,在弹性 范围内根据胡克定律就可以得出螺栓轴力与超声波 时间差 的 正 比 关 系[7].取 若 干 同 批 次 螺 栓,使 用 MC950数采仪和摩擦因数试验台获得螺栓轴力与 超 声波时间差的关系曲线,结果如图5所示.随机抽取一台组装中的发动机,对110N??m 扭矩装配工艺 拧紧后的凸轮轴正时带轮紧固螺栓进行轴力测试, 测试结果仅为50kN.因此该螺栓的断裂原因为未 紧固到设计要求的预紧力,这导致其在使用过程中 出现松动,最终造成疲劳断裂.

3 结论及建议

该凸轮轴正时带轮紧固螺栓的断裂模式为疲劳 断裂.螺栓未紧固到设计要求的预紧力,导致螺栓 在 使用过程中出现松动,松动的螺栓受到交变应力 的作用在凸轮轴内部不断振动,于螺栓夹紧处的螺 纹旋合部位萌生裂纹,最终发生疲劳断裂.

建议重新制定凸轮轴正时带轮紧固螺栓的 装配工艺,必要时可采用扭矩转角法,以确保螺栓被 紧固到设计要求的预紧力.

参考文献:

[1] 李炯辉.金属材料金相图谱(上下册)[M].北京:机械 工业出版社,2016.

[2] 任颂赞,叶俭,陈德华.金相分析原理及技术[M].上 海:上海科学技术文献出版社,2013.

[3] 张栋,钟培道.失效分析[M].北京:国防工业出版社, 2004.

[4] 袁峰,靳宝宏,门菲.发动机连杆螺栓断裂原因分析 [J].理化检验(物理分册),2017,53(11):833G836.

[5] 付洋洋.高铁道岔夹杆螺栓断裂原因分析[J].理化检 验(物理分册),2018,54(1):74G77.

[6] 包锡桂.某挖掘机高强螺栓断裂原因分析[J].理化检 验(物理分册),2017,53(3):204G207.

[7] 贾金龙,王彩梅,李太为,等.安装至屈服螺栓残余轴 力超声波测试方法研究[J].机械工程与技术,2018,7 (4):245G251.

浙公网安备 33042402000106号

浙公网安备 33042402000106号