分享:高压燃油泵溢油阀断裂失效分析

摘 要:某高压燃油泵溢油阀在服役过程中发生断裂,通过尺寸设计与原材料选用分析、化学成 分分析、断口分析、金相分析、有效硬化层深度测试、硬度测试、镀锌层厚度测试、孔径尺寸测试等方 法对溢油阀断裂原因进行了分析.结果表明:该溢油阀失效模式属于氢脆延迟断裂.溢油阀表面 渗碳淬火处理导致其硬度偏高,氢脆敏感性增强;酸洗镀锌过程中由于未进行脱氢处理,导致溢油 阀表面发生氢聚集,最终在安装应力和氢的共同作用下发生氢脆断裂.最后针对溢油阀断裂原因 提出了预防措施.

关键词:高压燃油泵;溢油阀;断裂;氢脆

中图分类号:TH33 文献标志码:B 文章编号:1001G4012(2020)01G0048G04

溢油阀是柴油机燃料喷射系统直列式燃油泵的 重要零部件,是由阀体、阀芯、弹簧、调节螺钉组成的 多级机械阀,具有定压溢流、稳压、系统卸荷和安全 保护等作用.溢油阀的调节螺钉连接高压燃油泵及 发动机的回油管路,通过与弹簧共同作用来调节、控 制高压燃油泵出油压力,对于保持高压燃油泵润滑 和回油正常至关重要.溢油阀一旦断裂会导致发动 机难以启动并存在柴油泄漏等风险.

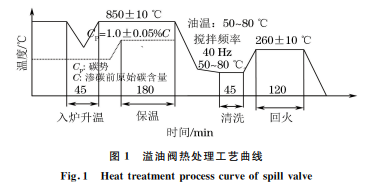

国内某发动机厂家生产的溢油阀装机后在服役 过程中发生断裂,造成严重的经济损失.溢油阀的材 料为20钢,其生产工艺如下:热轧棒料下料→精车溢 油阀体外圆→钻溢油阀体孔→车六角→钻横孔去毛 刺→攻丝→渗碳→热处理(淬火+低温回火)→酸 洗→镀锌处理→精磨,其中热处理工艺如图1所示.

为查明溢油阀断裂失效的原因,笔者对其进行 了理化检验和分析,并提出了改进措施

1 理化检验

1.1 宏观观察

经宏观检查发现,溢油阀断成两段,如图2所示.

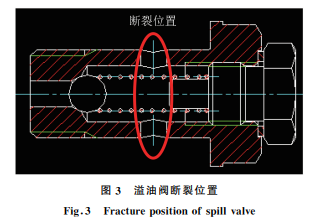

断裂位置位于阀体上两个出油孔处,如图3所示.

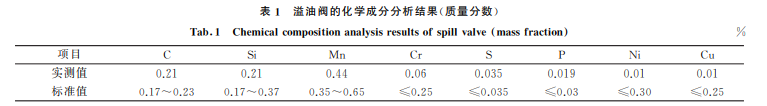

1.2 化学成分分析

对溢油阀出油孔处取样,使用 MAXxLMM15 型直读光谱仪进行化学成分分析.由表 1 可以看 出,溢油阀的化学成分符合 GB/T699-2015«优质 碳素结构钢»的技术要求.

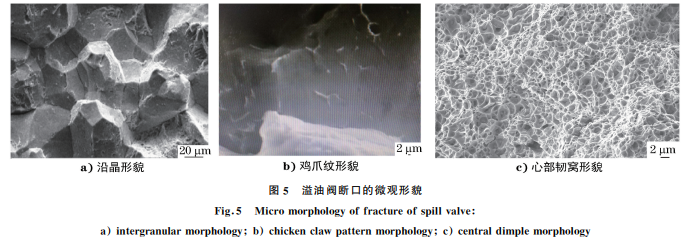

1.3 断口分析

溢油阀的断口宏观形貌如图4所示,可见断口 洁净平齐,呈脆性断裂特征,无氧化、腐蚀物及污染 痕迹,断面无明显塑性变形.在 SIGMA 型扫描电 镜(SEM)下观察断口的微观形貌,如图5所示,没 有发现任何冶金缺陷和加工缺陷,断口表面渗碳区 呈沿晶脆性断裂特征,晶面上呈“鸡爪纹”氢脆断口 特征,断口心部呈韧窝状韧性断裂特征.

使用 LECOTCH600型氮氢氧联合测定仪对断 裂溢油阀和同批次溢油阀以及原材料20钢进行氢 的质量分数测定,结果分别为1.52×10-5%,2.4× 10-6%,0.6×10-6%,可见断裂溢油阀的氢含量远 大于同批次溢油阀和原材料20钢中的氢含量.

1.4 金相检验

垂直溢油阀断口沿纵向截取金相试样,打磨、抛 光后采用体积分数为4%的硝酸酒精溶液浸蚀,在 NJFG120A 型光学显微镜下观察显微组织.由图6 可见,溢油阀断口表面显微组织为细针状高碳马氏体+少量奥氏体,溢油阀心部显微组织为低碳马氏 体+少量残余奥氏体.

1.5 有效硬化层深度测试

使用402MVD型显微硬度计对溢油阀表面进行 有效硬化层深度测试,结果为0.33mm/550HV3,满 足 GB/T9450-2005«钢件渗碳淬火硬化层深度的 测定与校核»规定的0.2~0.4mm 的技术要求.

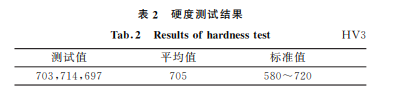

1.6 硬度测试

使用402MVD型显微硬度计在距溢油阀表面 0.1mm 处进行硬度测试,结果见表2,可见溢油阀 硬度符合相关标准的技术要求.

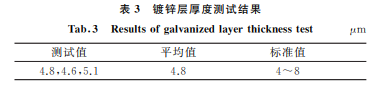

1.7 镀锌层厚度测试

使用 TT270型镀锌层测厚仪对溢油阀镀锌层 厚度进行测试,结果见表3,可见溢油阀镀锌层厚度 符合相关标准的技术要求.

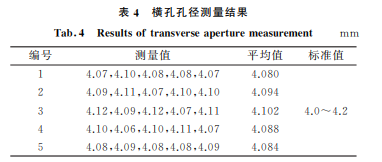

1.8 孔径尺寸测量

由于溢油阀横孔处已断裂,从库存件中随机抽 取同批次5个溢油阀(分别编号为1~5号),使用 AECG3000型气动量仪对其横孔孔径进行测量.结 果如表4所示,可见溢油阀横孔孔径满足相关标准 的技术要求.

2 分析与讨论

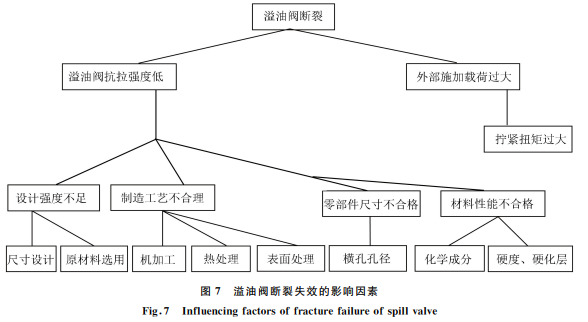

2.1 影响因素分析

首先对可能造成溢油阀断裂失效的因素进行了 梳 理和归纳,如图7所示,可见尺寸设计、原材料选用、机加工工艺设计、热处理工艺设计、表面处理工 艺设计不合理以及横孔孔径过大、硬度和硬化层超 差、化学成分不符合要求、拧紧扭矩过大均有可能造 成溢油阀断裂.

2.2 尺寸设计与选材分析

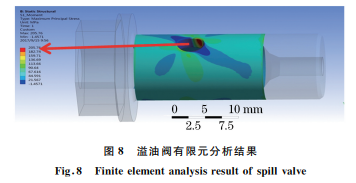

按照溢油阀的设计尺寸建立模型进行有限元分 析,加载扭矩为39N??m.由图8可以看出,由分析 软件根据尺寸设计计算得到的溢油阀所用原材料最 大抗拉强度需达到205.76 MPa,根据 GB/T699- 2015«优质碳素结构钢»的要求,20钢的实际抗拉强 度为410MPa,从而得出该溢油阀所用20钢的安全 系数为1.99,符合尺寸设计与原材料选用要求[1].

2.3 理化检验结果分析

由上述理化检验分析结果可知,断裂溢油阀的 尺寸设计、原材料选用、硬度、镀锌层厚度、有效硬化 层深度、显微组织、孔径尺寸等均满足相关标准技术 要求.

从溢油阀断口形貌和微区成分分析结果来看, 溢油阀断裂起源于出油孔处外表面,属于氢脆延迟 断裂.

氢溶入金属后,金属出现塑性降低、脆性增加的 现象,称为氢脆[1].氢脆的表现形式包括:

(1)零件在断裂过程中受到持续的静应力,该 静应力为低应力且远低于材料的屈服强度.

(2)在时间上表现为延迟断裂,需要经过孕育 期后,氢脆才会以静态脆性断裂的形式表现出来.

(3)室温下零件的氢脆敏感性较大[2]. 溢油阀的化学成分分析结果显示,硫元素含量 处于标准值的上限,而硫元素对材料的氢脆敏感性 影响较大[3].此外,从溢油阀的加工工艺来看,在酸 洗过程中,溢油阀表面钢材与酸洗液发生化学反应 产生的氢原子和酸洗液发生电离反应形成的氢离子 进入溢油阀表面.在镀锌过程中,阴极发生析氢反 应,氢离子被还原为氢原子后渗入溢油阀内部,而覆 盖在溢油阀表面的镀层会阻碍氢原子向溢油阀外部 扩散.在加工过程中渗入的氢是断裂溢油阀出现氢脆现象主要的氢来源.渗入的氢原子富集在晶格缺 陷(如空位、位错、晶界、夹杂)处,使晶格扭曲产生很 大的内应力,随着氢原子的聚集,应力集中部位会形 成微裂纹.

溢油阀的硬度、有效硬化层深度以及断口处金 相分析结果显示,溢油阀材料在渗碳淬火处理过程 中,表面形成了深度约0.33mm 的高碳马氏体,最 大硬度值达到714 HV3.而高碳马氏体组织对氢 脆最敏 感,且 渗 碳 层 硬 度 越 高,越 易 发 生 氢 脆 断 裂[4].此外,由于钢材强度与硬度关系密切,可通过 材料硬度来判断其氢脆敏感性[5].而溢油阀硬度偏 向于标准规定范围的上限,因而材料具有高的氢脆 敏感性.

溢油阀中渗入的氢在安装应力的作用下向应力 集中的部位聚集,当应力集中处的氢含量达到临界 值时,会导致溢油阀在安装应力和氢的共同作用下 发生氢脆断裂.

3 结论及建议

该高压燃油泵用溢油阀的失效模式属于氢脆延 迟断裂.溢油阀表面经渗碳淬火处理后硬度偏高, 氢脆敏感性增强,而酸洗镀锌过程中由于未进行脱 氢处理,导致溢油阀表面发生氢的聚集,最终在安装 应力和氢的共同作用下发生氢脆断裂.

建议采取以下预防措施:酸洗镀锌过程中,在原 工艺的基础上增加(200±10)℃×6h的除氢工艺, 采用合格的除氢设备,选用经过校准的温度敏感元 件,严格工艺纪律;控制原材料的氢偏聚,避免原材 料中的局部氢含量远高于平均氢含量而使氢脆加 剧;控制渗碳温度、渗碳时间、气氛碳势等渗碳工艺, 避免溢油阀表面增碳严重,加重氢脆敏感性;严格控 制冶炼工艺,控制原材料的成分和杂质元素含量.

参考文献:

[1] 李金桂.电镀 氢 脆 故 障 及 应 对 措 施 [J].材 料 保 护, 2006,39(8):51G53.

[2] 李志义,马学文,李晓澎.气体渗碳淬火件的氢脆问 题[J].热处理,2012,27(3):23G27.

[3] 丁裕青,崔厚学,许世亮,等.轿车接地螺钉的断裂原 因及预防[J].热处理,2013,28(6):69G71.

[4] 骆亍,宾远红,李培芬.1018钢螺钉断裂失效分析[J]. 理化检验(物理分册),2016,52(4):281G283.

[5] 陈渝,陈纪琴.接套体裂纹成因分析[J].理化检验(物 理分册),2015,51(10):751G754.

浙公网安备 33042402000106号

浙公网安备 33042402000106号