| 试样编号 | 管件 | 测试部位 | 管件壁厚/mm |

|---|---|---|---|

| A | 直管 | 母材 | 9.10 |

| B | 直管 | (环)焊缝 | 9.10 |

| C | 弯管 | 母材 | 9.56 |

| D | 弯管 | (环)焊缝 | 9.56 |

分享:掺氢环境中在役X60管线钢的氢脆敏感性

碳达峰和碳中和是我国能源发展面临的重大挑战,氢能作为潜力巨大的清洁能源,将成为达成“双碳目标”的重要选择[1]。当前,我国氢能产业已进入快速发展阶段,城镇用氢需求持续增长,而氢能规模化经济安全输送技术已成为制约产业发展的关键瓶颈[2-5]。在众多氢能输运方式中,管道输运在大规模、长距离输送场景下具有显著优势[6]。国际氢能委员会公布的调研结果显示,新建纯氢长输管道的成本约为天然气管道的2~3倍,而利用现有管道进行改造的成本仅为新建纯氢长输管道的10%~30%[7]。当前,全球天然气管道总建设里程约为135万公里,其中我国天然气管道总长约12.4万公里,已基本形成贯穿全国的天然气输送系统,将氢气掺入现有天然气管道进行输送能大幅降低氢能输运成本,并提高现役管输系统的利用率。

当管道输送氢气或含氢介质时,氢会通过吸附和扩散的方式进入管材内部,氢原子聚集在晶界、夹杂物和其他缺陷处,这增加了管道的氢脆风险[8-12];ZHUO等[13]发现少量氢气即会大幅降低X80管线钢的疲劳寿命,刘方等[14]发现X65管线钢在总压9 MPa,不同掺氢比条件下,其氢脆敏感性随掺氢比增大而增大;李天雷等[15]在发现3%(质量分数)掺氢环境中,X70钢的断裂韧性有所下降,疲劳裂纹扩展速率有所增大。然而,现有关于掺氢环境中管材氢脆敏感性的研究主要集中于钢厂提供的标准管线钢,针对在役管道掺氢输送适用性的系统性研究仍较为缺乏[16]。在役管道受长期服役环境、制造工艺差异及载荷等因素影响,其掺氢输送条件下的氢脆敏感性特征可能显著区别于新建管道。为保障现役天然气管网掺氢改造的安全可靠性,系统研究在役管道在掺氢环境中的氢脆机制,对确定现有管道掺氢输送的临界工况参数具有重要工程意义。

笔者系统开展了直管段、弯管段及其(环)焊缝在掺氢环境中的慢应变速率试验(SSRT)。通过对比分析母材与焊接接头在空气和掺氢环境中的力学性能,重点考察了掺氢对管件抗拉强度、断面收缩率和断后伸长率等关键力学指标的影响规律,以期为评估在役天然气管道的掺氢相容性及安全运行提供试验依据和工程指导。

1. 试验

1.1 试样及溶液

试验采用某在役(服役年限约25 a)天然气管道用X60管线钢焊管,设计压力6.4 MPa,公称直径660 mm。由于管道经过不同等级地区,其设计壁厚存在差异。试验选取了直管段母材、弯管段母材以及二者对应的焊接接头共4种类型管件开展研究,详见表1。其中,弯管由冷弯成型工艺制作,曲率半径设计为40倍管径(40D)。

根据文献[17],在低运行压力工况(<10 MPa)下,采用混合气体(总压环境)与纯氢气(氢分压条件)进行氢脆敏感性评价时,两者试验结果差异不显著。为考察X60管道在6.4 MPa设计压力、含5%(体积分数,下同)H2(5%掺氢)环境中的氢脆行为,选用99.999%(体积分数)高纯氢气作为试验介质,并以实验室大气环境作为对照基准。所有试验均在室温条件下开展,重点对比分析不同类型管件在掺氢环境与空气环境中的力学性能差异。

1.2 试验方法

1.2.1 基础性能测试

(1)化学成分 通过分光光度计法测量试验管段化学元素的含量。

(2)显微组织 试样经砂纸逐级(180-2000号)打磨后,使用金刚石抛光膏抛光至镜面,用4%(体积分数)硝酸酒精溶液侵蚀10 s,水洗后乙醇脱水并吹干。采用金相显微镜(Axio Observer 7)观察显微组织。

(3)显微硬度 按照GB/T 4340.1-2009《金属材料 维氏硬度试验 第一部分:试验方法》,利用FM-810型显微硬度仪测量试验管段的显微硬度,加载力为0.3 N,加载时间为10 s。对于焊缝试样,分别测试母材、热影响区及焊缝中心,每个区域测5个点取其平均值。

(4)冲击韧性 按照GB/T 229-2020《金属材料 夏比摆冲击试验方法》,采用1/2尺寸夏比V型缺口试样(55 mm×10 mm×5 mm),缺口垂直于焊缝,母材试样均为横向取样,焊缝试样则均取焊缝中心试块,测试温度为-11.1 ℃,每组测试取3个平行试样。

(5)拉伸性能 按照GB/T 228.1-2021《金属材料拉伸试验第1部分:室温试验方法》,采用圆棒试样(直径5 mm,标距25 mm,平行段长度≥30 mm),在室温下以0.005 s-1的应变速率进行拉伸试验,每组3个平行试样,测定屈服强度(Rp0.2)、抗拉强度(Rm)及断后伸长率(A)。

1.2.2 氢脆敏感性测试

采用慢应变速率试验(SSRT)评价试样的氢脆敏感性。按照GB/T 34542.2-2018《氢气储存输送系统第2部分:金属材料与压缩氢环境相容性试验方法》,试验采用光滑圆棒拉伸试样,尺寸如图1所示,母材试样沿环向取样,焊缝试样垂直焊缝中心线取样(焊缝位于标距段中心)。试样经丙酮超声除油、无水乙醇冲洗后氮气吹干,测量初始尺寸(精确至0.001 mm)。测试结束后,测量试样拉断后的标距段长度,通过金相显微镜对断口宏观形貌进行观察并测量断口直径,之后采用扫描电子显微镜对空气及掺氢环境中试样的断口形貌进行系统观察。

2. 结果与讨论

2.1 基础性能

2.1.1 化学成分

由表2可见,试验管段的化学成分符合GB/T 9711-2017《石油天然气工业管线输送系统用钢管》中关于X60钢的要求。焊缝中的碳含量均略高于母材,弯管母材及焊缝中的合金元素含量更高,其中弯管母材的Mo含量约为直管母材的7倍,Cu含量比直管母材高一个数量级,Ni含量约为直管母材的5倍。已有研究[18]表明,管线钢中的Mo、Cr元素,可形成利于捕获氢的析出相,从而降低氢在钢晶格中的扩散,并通过固溶强化提高钢的力学性能[19];Cu合金化也可以降低氢扩散和腐蚀速率[20]。

| 项目 | GB/T9711-2017标准值/% | 实测值/% | |||

|---|---|---|---|---|---|

| A | B | C | D | ||

| wC | ≤0.12 | 0.067 6 | 0.073 1 | 0.067 8 | 0.075 3 |

| wSi | ≤0.45 | 0.323 3 | 0.333 2 | 0.309 2 | 0.392 0 |

| wMn | ≤1.6 | 1.180 4 | 1.242 0 | 1.033 9 | 0.994 3 |

| wP | ≤0.025 | 0.009 0 | 0.011 0 | 0.012 2 | 0.009 0 |

| wS | ≤0.015 | 0.002 4 | 0.003 9 | 0.002 4 | 0.003 8 |

| wMo | ≤0.5 | 0.005 4 | 0.004 9 | 0.034 7 | 0.031 8 |

| wCu | ≤0.5 | 0.018 0 | 0.021 9 | 0.274 9 | 0.257 6 |

| wCr | ≤0.5 | 0.009 5 | 0.008 4 | 0.037 3 | 0.035 6 |

| wNi | ≤0.5 | 0.014 6 | 0.014 5 | 0.076 7 | 0.089 1 |

|

≤0.43 | 0.139 4 | 0.148 5 | 0.149 0 | 0.157 4 |

| wNb+V+Ti | ≤0.15 | 0.090 2 | 0.077 5 | 0.065 0 | 0.071 1 |

2.1.2 显微组织

由图2可见:直管段母材试样的显微组织为典型的铁素体+珠光体,晶粒尺寸较小;弯管段母材试样的显微组织同样为铁素体+珠光体,由于弯管受冷弯加工,弯管段母材试样的晶粒沿轴向被拉长。由图3可见:直管段焊缝试样母材区为铁素体+珠光体组织,焊缝中心则含有部分针状铁素体;弯管段焊缝试样显微组织主要为针状铁素体和贝氏体。

试样的氢脆敏感性与其显微组织密切相关。组织均匀、晶粒细小的试样通常表现出较低的氢脆敏感性;反之,当晶粒粗大且组织分布不均匀时,试样的氢脆敏感性显著增加,特别是存在带状组织时,氢原子易在带状界面处富集,导致裂纹萌生并沿带状方向快速扩展,加剧氢脆倾向。

2.1.3 硬度

由图4可见:四种试样的硬度均满足标准要求(>345 HV)。对比焊缝试样母材区域与焊缝中心区域的硬度发现,焊缝中心区域因碳含量较高,珠光体含量增加,其硬度显著高于母材区域,这与四类管件的金相组织特征一致。值得注意,直管段焊缝试样的硬度略高于ASME B31.12-2019 Hydrogen Piping and Pipelines标准的推荐值,在输氢环境中可能成为氢脆敏感区域。此外,焊缝中心区域硬度急剧升高,组织不均匀性会进一步增加氢脆敏感性,因此需重点关注该区域。

2.1.4 冲击韧性

由图5可见:试验管段的冲击吸收能均满足GB/T 9711-2017(Kv≥13.5 J)和ASME B31.12-2019(Kv≥27 J)的要求。此外,直管段母材试样的冲击韧性优于弯管段母材试样,且直管段母材试样的冲击吸收能也高于直管段焊缝试样。从冲击吸收能的角度分析,弯管段母材试样的冲击韧性较低,在输氢环境中需要更加关注其氢脆敏感性。

2.1.5 拉伸性能

由表3可见:四种试样的抗拉强度和屈服强度均满足GB/T 9711-2017标准中X60钢的技术要求。其中,弯管段母材试样的抗拉强度和屈服强度高于直管段母材试样,这主要归因于:试样取自弯管外弧侧,冷弯过程中出现应变强化效应;弯管母材中较高的Mo含量产生了固溶强化作用。母材试样的断后伸长率普遍高于焊缝试样,表现出更好的塑性。综合力学性能分析结果,在输氢工况下应特别关注弯管母材试样的氢脆敏感性。

| 试样编号 | Rm/MPa | Rp0.2/MPa | A/% |

|---|---|---|---|

| A | 550 | 498 | 22.3 |

| B | 559 | 495 | 18.5 |

| C | 617 | 543 | 22.3 |

| D | 556 | 526 | 16.0 |

2.2 氢脆敏感性

2.2.1 SSRT测试

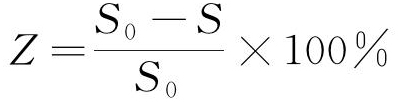

由图6可见:在空气环境中,相较于直管段母材试样,直管段焊缝试样的断后延长量明显降低,抗拉强度基本不变,这可能与直管段焊缝中贝氏体含量更高有关。贝氏体能有效捕获氢并使钢材变脆[21]。与弯管段母材试样相比,弯管段焊缝试样的断后延长量略有降低,抗拉强度则明显降低。为进一步研究5%H2环境对在役X60管线钢塑性及强度损失的影响,分别计算试样的断面收缩率(Z)和断后伸长率(A),见式(1)和(2)。

|

|

(1) |

|

|

(2) |

式中:S0为试样的原始横截面积;S为试样断裂后颈缩处的最小横截面积,L0为试样的原始标距长度;L为试样断裂后的最终标距长度。

由表4可见:在空气环境中,弯管段母材试样的A(18.34%)明显低于直管段母材试样(21.07%),其抗拉强度(608.76 MPa)则明显高于直管段母材试样(569.17 MPa),这是因为弯头试样为冷弯弯头,冷弯过程中金属材料的晶粒会发生相对滑移,拉伸棒取自弯管外弧侧,受应变强化作用,刚度和强度增强,塑性变形能力降低,因此试样塑性下降,此外,冷弯还会导致材料产生残余应力,降低材料的塑性。两种焊缝试样在空气环境中的力学性能差别不大。

| 力学性能 | 直管段母材试样 | 直管段焊缝试样 | 弯管段母材试样 | 弯管段焊缝试样 | ||||

|---|---|---|---|---|---|---|---|---|

| 空气 | 5%掺氢 | 空气 | 5%掺氢 | 空气 | 5%掺氢 | 空气 | 5%掺氢 | |

| 断面收缩率/% | 74.57 | 76.61 | 72.13 | 71.86 | 75.64 | 76.70 | 79.78 | 80.32 |

| 断后伸长率/% | 21.07 | 20.96 | 17.15 | 16.75 | 18.34 | 18.04 | 17.48 | 17.64 |

| 抗拉强度/MPa | 569.17 | 553.75 | 577.81 | 576.25 | 608.76 | 607.23 | 535.50 | 520.70 |

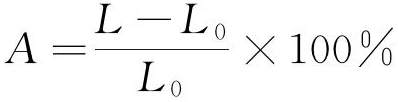

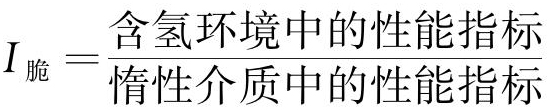

采用试样在含氢环境和惰性环境中相应力学性能的比值来评定其氢脆敏感性指数(I脆),见式(3)。

|

|

(3) |

I脆越小,则表明在该环境中材料的氢脆敏感性越高。分别以试验管段断后伸长率、断面收缩率及抗拉强度表示I脆。由图7可见,在总压6.4 MPa,5%掺氢环境中,试验管段的I脆均大于0.95,氢脆敏感性极低;相较于直管段母材试样,直管段焊缝试样的氢脆敏感性略高,而弯管段母材和焊缝试样的氢脆敏感性基本相当。

2.2.2 断口形貌

由图8可见:在两种环境中,直管段母材试样的断口均发生明显颈缩,断口中心区域均呈现典型的等轴韧窝形貌,空气中试样断口的边缘也是韧窝特征;在5%掺氢环境中,试样断口边缘区域韧窝被拉长,5%掺氢不影响直管段母材试样的断裂方式,其仍为韧性断裂,这与拉伸试验结果一致。

由图9可见:在两种环境中,直管段焊缝试样均发生明显颈缩,断口中心区域呈等轴状韧窝形貌,表现为典型的韧性断裂。在空气环境中,试样断口边缘呈剪切韧窝特征,在5%掺氢环境中,试样断口边缘同样观察到部分拉长的韧窝形貌,但其断裂方式仍为韧性断裂,这与拉伸试验结果一致。

由图10可见:在空气环境中,弯管段母材试样发生明显颈缩,断口中心部位呈韧窝特征,韧窝尺寸相较于直管母材更小,塑性更差。在5%掺氢环境中,弯管段母材试样断口整体呈韧窝形貌,5%掺氢不影响其断裂方式,这与拉伸曲线测试结果基本一致。

由图11可见:在空气中,弯管段焊缝试样的断口发生明显颈缩,断口中心区域呈等轴韧窝形貌,断口边缘也呈现韧窝特征;在5%掺氢环境中,试样断口也发生明显颈缩,断口中心区域呈等轴韧窝形貌,边缘以拉长的韧窝为主,这与拉伸曲线测试结果基本一致。

3. 结论

(1)在役天然气管道用X60管段的化学成分、硬度、冲击韧性及拉伸性能等基础性能均满足GB/T 9711-2017的规定,该管段母材的综合性能优于(环)焊缝。受应变强化作用影响,弯管段母材的强度高于直管段母材,而塑性则低于直管段母材。

(2)在总压6.4 MPa、氢体积分数5%环境中,直管段与弯管段的母材及焊缝试样均表现出较低的氢脆敏感性,拉伸断口呈现典型的韧性断裂特征。5%掺氢环境未改变材料的断裂机制,在此环境中,试样的力学性能可满足服役要求。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号