螺栓与连杆断裂失效分析测试

连杆与连杆螺栓采用40Cr钢制作,连杆螺栓等级为12.9级;连杆服役已有五年,大修更换活塞、曲轴与连杆螺栓,未更换连杆,大修后服役约4个月发生连杆与连杆螺栓断裂。

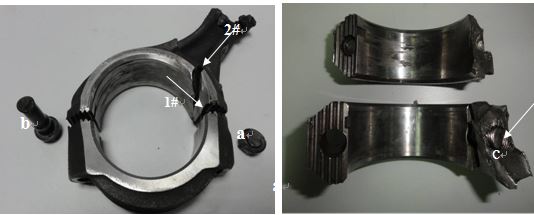

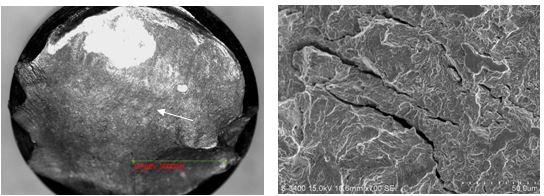

断裂连杆及螺栓宏观形貌检查,可见下端连杆盖完好,上端连杆盖和杆身断裂,同时上端连杆盖内表面有明显磨损痕迹。连杆断裂位置有两处且相邻,一处位于上端连杆盖右侧,如图11-164箭头所指处,记为1#断面;另一处位于杆身与上连杆盖连接部位,如图11-164中箭头指处,记为2#断面。两侧紧固螺栓全部断裂,其中右侧螺栓断裂位置有两处,一处位于头杆结合处,如图11-165所示;另一处为位于螺纹部位,断裂残件位于螺纹孔内,如箭头所示。

(1)对故障连杆的检查与结果

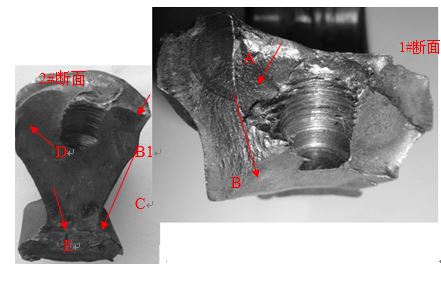

故障连杆的1#断面和2#断面的正面宏观形貌,为图11-166所示,为了便于描述裂纹扩展过程,将两个断面分为A、B、B1、C、D、E六个区域(其中B区和B1区是两个吻合的断面),并将裂纹扩展过程用箭头表示,如图所示。通过观察1#断面宏观形貌,可见A区存在明显的疲劳条带,呈疲劳断口特征,从疲劳条带的分布可知疲劳源位于断面右侧边缘位置。

图11-164 送检断裂样品宏观形貌 图11-165 送检断裂样品宏观形貌

图11-166 连杆两个断面正面形貌

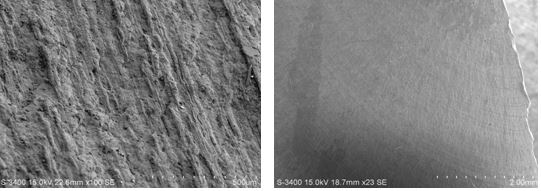

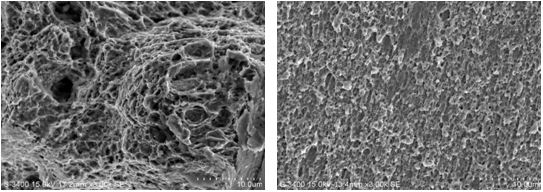

图11-167为B区微观形貌,可见明显放射条纹,B、B1区为同一断裂处两个面。

图11-168为C区低倍形貌,疲劳弧线明显,B区裂纹扩展终止部位为C区疲劳扩展源区。

图11-167 B区微观形貌 图11-168 C区电镜低倍形貌

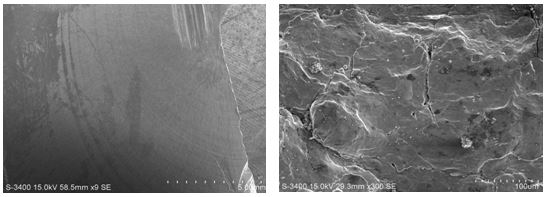

图11-169 为D区低倍形貌,可见明显的疲劳弧线,该区疲劳源位于螺纹孔底部。图11-170所示为E区微观形貌,可见磨损挤压痕迹。

图11-169 D区电镜低倍形貌 图11-170 E区电镜形貌

初始疲劳源产生后,裂纹在交变应力作用下经A区疲劳扩展,而后在冲击应力作用下基体撕裂形成,裂纹,裂纹B区,快速扩展区。B区裂纹扩展终止部位成为新的疲劳源,在交变应力作用下经C区继续扩展。同时螺纹孔底部产生疲劳源,经D区疲劳扩展,疲劳裂纹的扩展导致连杆受力面积不断减小,最终因无法承受应力作用而在E区最终断裂。

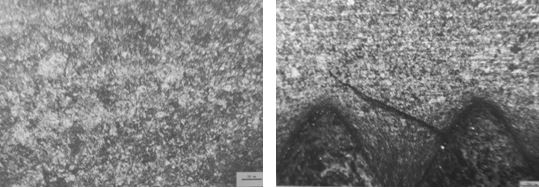

对连杆金相分析,连杆断面附近心部的金相组织,可见基体为细回火索氏体组织,表明连杆为调质处理,组织正常,见图11-171所示。

图11-171 连杆断面附近心部金相组织

将连杆断面附近心部区域制样进行硬度试验心部硬度:272、274、272 HV10,硬度值满足技术要求。

采用直读光谱法对连杆进行化学成分分析,测试结果对照《GB/T 3077-1999》,其化学成分与40Cr钢相符合。

(2)对螺栓断口的检查与结果

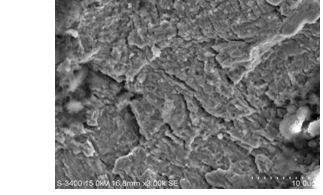

对断裂螺栓断口检查,断口齐平、光亮,断口宏观形貌见图11-172、图11-173。断口上方边缘较为平整,标断面其余部分较为粗糙。

图11-172 螺栓断口宏观形貌 图11-173 螺栓断口宏观形貌

图11-174所示为断口等轴韧窝微观形貌。

图11-175所示为断口剪切韧窝微观形貌。

图11-176所示为断口疲劳条带微观形貌

螺栓断口可见明显的疲劳条带,韧窝和剪切韧窝微观形貌。在疲劳裂纹开始扩展后不久,螺栓受到大应力作用,大应力作用超过强度极限而发生断裂。

图11-174螺栓断口等轴韧窝微观形貌 图11-175 断口剪切韧窝微观形貌

图11-176 螺栓断口疲劳条带微观形貌

图11-177所示为该断口宏观形貌,可见断口整体较为平整,该断口最接近连杆断裂位置,断口上方磨损严重,中间可见明显的疲劳条带,如图中箭头所示。图11-178所示为断口微观形貌,可见疲劳条带。

图11-177 螺栓断口宏观形貌 图11-178 断口微观形貌

取螺栓断口附近进行金相检查,为断裂螺栓的金相组织,为回火索氏体+少量铁素体,如图11-179所示。

螺纹检查,在螺纹中径处发现有裂纹,裂纹周围无脱碳,裂纹呈锯齿状形态,尾端尖细,应为疲劳扩展裂纹,裂纹形貌如图11-180所示。

在断裂螺栓螺纹部位纵向剖面上螺纹部位无折叠、裂纹、渗碳、脱碳等显微缺陷。

图11-179 断裂螺栓金相组织 图11-180 螺纹中径处裂纹形貌

断裂螺栓的非金属夹杂物检查,根据《GB-T 10561-2005 钢中非金属夹杂物含量的测定标准》满足技术 。

对未服役的完好螺栓进行性能检测:抗拉强度1354 MPa;心部硬度HRC 42~41.5;螺栓抗拉强度、硬度达到《GB/T 3098.1-2010紧固件机械性能 螺栓、螺钉和螺柱》标准对12.9级螺栓要求。

连杆与螺栓的化学成分、金相组织、表面缺陷、性能等均无明显异常,因此,并非因零件本身材质问题导致断裂。连杆两个断面均可见明显的疲劳条纹,靠近连杆断裂位置的螺栓断口也呈疲劳断口断裂特征,远离连杆断裂位置的螺栓断口为大应力作用下瞬间断裂。由于连杆初始疲劳源部分缺失,未能确定初始疲劳产生的部位,但是结合螺栓断裂情况,推断断裂的原因可能是大修时安装螺栓的预紧力不符合技术要求。若安装预紧力过小,会造成连杆套与曲轴配合不够紧密而使整个机构运行不稳定,产生较大冲击;若安装预紧力过大,超出强度极限,引起显微裂纹萌生,也会成为疲劳源。

连杆断口的大面积疲劳扩展区及连杆套内表面的磨损痕迹表明,整个机构在最终破坏前已经存在配合不良现象,同时配合不良又加剧了机构的振动与冲击,而振动和冲击又是形成疲劳源和疲劳裂纹扩展的因素。从分析结果可知,疲劳裂纹不仅存在于螺栓上,同时也存在于连杆上。疲劳源形成后,螺栓与连杆上的裂纹在交变应力作用下不断扩展,直至最终断裂。

从该连杆机构的服役历程可知,连杆已正常服役5年,说明连杆本身无质量问题,对连杆螺栓的检测结果也表明螺栓各项性能指标符合标准要求。整个机构的失效恰巧发生在大修之后,其断裂特征又是疲劳断裂,由此可推断,造成机构失效的根本原因是发动机在大修时装配不良造成。

根据以上分析,可以得出如下结论与启示:

(1)连杆与螺栓的断裂性质是疲劳断裂。

(2)引起疲劳断裂的根本原因是装配不良。

(3)控制安装预紧力,防止安装预紧力过小或过大。

浙公网安备 33042402000106号

浙公网安备 33042402000106号