矿机用断裂双头螺栓失效原因分析

某矿机用双头螺栓,规格为φ20×150,等级为10.9级,材质为35Cr钢,表面发黑处理。安装在矿机桥壳上固定主减速器,服役约2000h发生断裂。

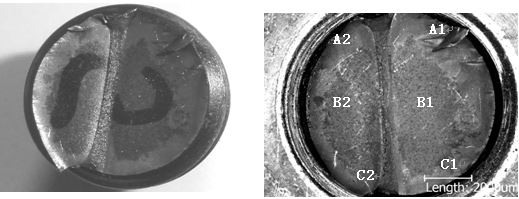

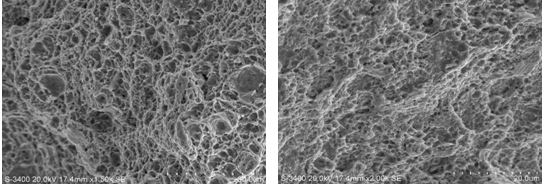

螺栓在螺纹处断裂,断口断面的边沿位于螺纹的牙底和牙侧,断口见图11-152、图11-153。

图11-152 断裂件断口宏观照片 图11-153 断面低倍形貌

对断口进行检查,图11-153为送检螺栓断面低倍形貌,可见断面边缘位于螺纹处牙底和牙侧面,表面无明显腐蚀产物和冶金缺陷,断面左右两侧较平整光滑,边缘光亮,左右两侧的光滑断面间由一粗糙的带状区域所分隔,该带状区域约占整个断面面积的10%,现将整个断面分为A1区、A2区、B1、B2区和C1、C2区进行进一步微观观察。图11-154为断面A1、A2区边沿微观形貌。

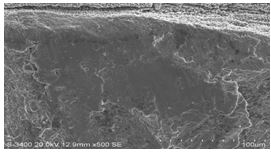

图11-155、图11-156为图11-153断面的A1、A2区微观形貌,表面有磨损痕迹,边沿有较多的裂纹源台阶,表面的磨损、挤压痕迹处为裂纹源区。

图11-154 断面A1、A2区边沿微观形貌

图11-155 断面A1区微观形貌 图11-156断面A2区微观形貌

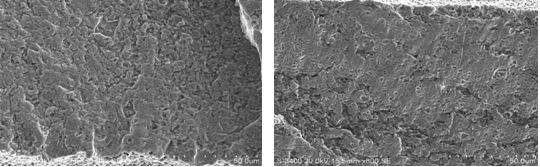

图11-157、图11-158所示为断面B1、B2区微观形貌,可见明显的疲劳条带,疲劳条带间距较小,为裂纹扩展区。

图11-157 断面B1区微观形 图11-158 断面B2区微观形

图11-159、图11-160所示为断面C区微观形貌,可见大量等轴韧窝,为最终断裂区。

图11-159 断面C区微观形貌 图11-160 断面C区微观形貌

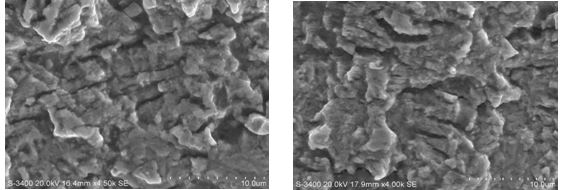

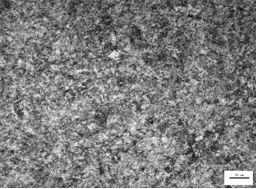

金相检查,图11-161所示为断裂螺栓心部金相组织,为回火索氏体组织。

图11-161 断裂螺栓心部金相组织

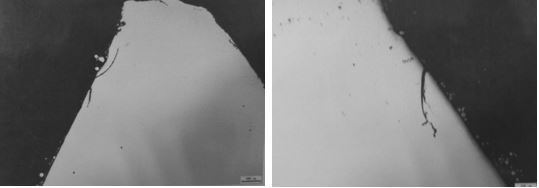

图11-162、图11-163所示为牙侧有折叠缺陷,其法向深度为55μm,未超

过牙高的1/4,且未延伸至中径以下。

图11-162断裂螺栓牙侧折叠缺陷 图11-163断裂螺栓牙侧折叠缺陷

硬度检测,断裂螺栓的表面及心部硬度,试验结果为386HV0.3、375 HV0.3、符合《GB/T 3098.1-2010》320-380HV0.3标准规定。

采用直读光谱法对螺栓进行化学成分分析,结果符合《GB/T3077-1999》标准中对35CrMo钢的要求。

断裂螺栓金相组织、表面缺陷、表面及心部硬度及非金属夹杂、化学成分等均符合技术要求;但该螺栓在螺纹处存在折叠缺陷。

折叠缺陷在螺栓安装后只是受到静载荷的拉应力作用时,此类折叠缺陷对螺栓的使用影响不大;如果螺栓安装后受到交变或震动载荷的作用,螺纹部位的折叠缺陷就可能成为裂纹源。

断口面扫描电镜微观形貌显示,断面有2个扩展区,且都有明显疲劳条带,呈典型疲劳断裂特征,疲劳条带间距较窄。2个疲劳源均为多源台阶裂纹,都位于断面边缘的螺纹牙底和牙侧面,并有明显的挤压磨损痕迹;终断区面积较小;说明螺栓断裂时所承受应力较小,该螺栓断裂呈弯曲交变载荷下的高周、低应力疲劳断裂特征。

车辆运行时,桥壳因内部构件工作及车辆震动而受到交变载荷作用,螺栓若在震动过程中发生松动便会使桥壳发生相对位移,从而导致螺栓受力状态发生改变,发生松动后的螺栓受力较复杂,有震动交变应力、拉应力、剪应力、弯曲应力。此时,在复杂交变载荷作用下,应力集中的螺纹牙底或牙侧的折叠缺陷处易成为疲劳裂纹源,疲劳裂纹在交变载荷作用下不断扩展,最终螺栓疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺栓的断裂性质为高周低应力疲劳断裂。

(2)螺栓服役过程中发生松动是导致其疲劳断裂的根本原因。

(3)螺栓在螺纹处存在折叠缺陷也是造成疲劳断裂的原因之一。

(4)建议螺栓在螺纹滚压加工时控制折叠缺陷的产生。

(5)建议螺栓安装时严格控制预紧力并采用防松措施,定期检查螺栓预紧情况。

浙公网安备 33042402000106号

浙公网安备 33042402000106号