技术分析:网红菜刀拍蒜可行性分析

1 引言

菜刀作为厨房必备工具,主要用于切菜、剁肉、斩骨等食材处理工作。近日,客服关于菜刀不能拍蒜的说法冲上热搜。日常使用的菜刀到底能不能用于拍蒜,引起了广泛热议。

目前常用的厨用刀具材料为马氏体不锈钢,定位高端的刀具材料以高碳马氏体不锈钢为主[1]。该类不锈钢具有较高的含碳量,且随着碳含量增加,材料的强度、硬度、切削性能和耐磨性能将显著提高,但耐腐蚀性和韧性相对较差[2-3]。厨用刀具生产工艺一般为:钢板→冲压开刀胚→热处理→焊接刀柄(针对金属刀柄)/注塑刀柄→焊路退火(针对金属刀柄)→抛光→开刀刃→包装→质检,其中焊路退火是为了消除焊接应力,保证刀柄与刀身焊接处质量。

为深入探究菜刀是否能用于拍蒜,本文首先通过试验与有限元模拟方式验证菜刀断裂原因。然后利用扫描电镜(SEM)、光学显微镜、显微维氏硬度计、直读光谱仪等设备对同款菜刀的断口形貌、显微组织、力学性能、化学成分等进行分析。最后进行分析与讨论。

2 菜刀失效试验研究与模拟验证

2.1 菜刀基本信息

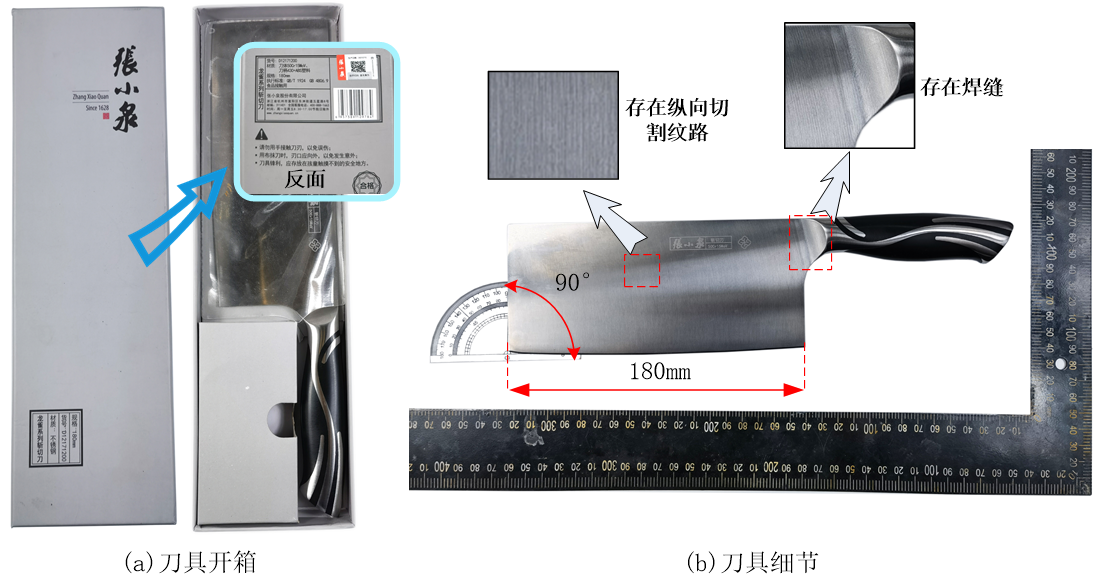

研究对象为同款网红菜刀,购买于京东自营旗舰店,具体的几何与材料信息分别见图1、表1。菜刀整体尺寸为305mm×80mm,刀尖角为90°,质量为0.54kg。刀具主体材料为50Cr15MoV,刀柄材料为430+ABS塑料,刀面与刀柄之间存在明显的焊接痕迹。

图1菜刀尺寸与细节

2.2试验研究

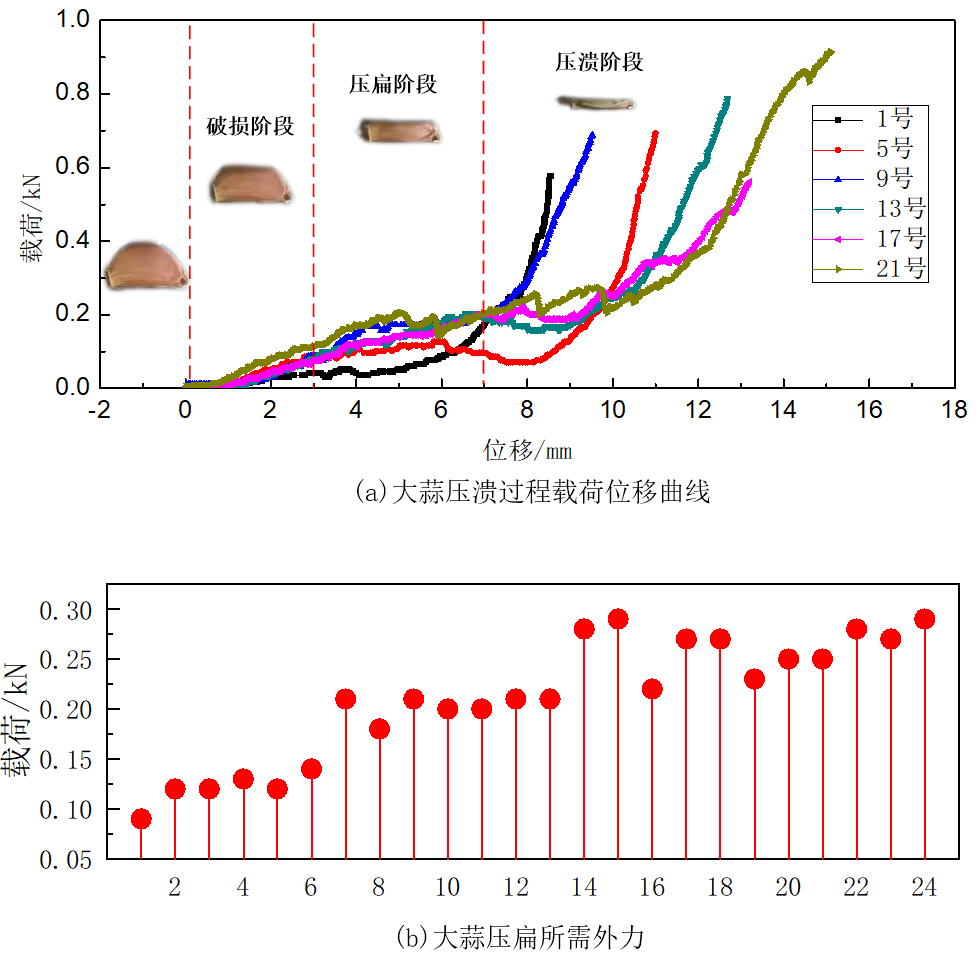

为印证拍大蒜能使完好菜刀直接断裂,采用试验进行验证。首先进行拍大蒜试验,在多次拍击大蒜之后未见刀具损伤情况。考虑到大蒜相对较软,产生破坏力较小,改用拍生姜再次进行试验,试验过程如图2所示,刀具依旧未出现裂纹和断裂的情况。

图2 拍生姜试验

图2 拍生姜试验

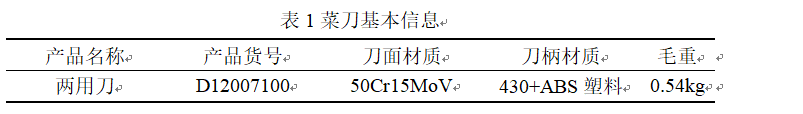

为获取相关力学参数便于后续有限元模拟验证,对大蒜进行破坏实验,随机选取两头大蒜,并将蒜瓣按从小到大的顺序进行排列,蒜瓣细节与破碎实验过程如图3所示。大蒜破环实验在万能拉伸试验机上进行,按照大蒜形貌变化可以将破坏过程分为三个阶段:

(1)第一阶段为破损阶段,此阶段中蒜瓣出现一定的形变,凸起的一端被缓慢压塌,蒜瓣依旧为一个整体;

(2)第二阶段为压扁阶段,此阶段开始前蒜瓣凸起部分已被压扁,整个蒜瓣在外力作用下不断压扁,此时卸载蒜瓣与其经拍打后呈现的形貌相近即蒜瓣分成几块;

(3)第三阶段为压扁阶段,此阶段蒜瓣纵向形变量很小,大量汁水涌出,此时卸载蒜瓣与其捣碎后的形貌类似。

图3大蒜破坏实验

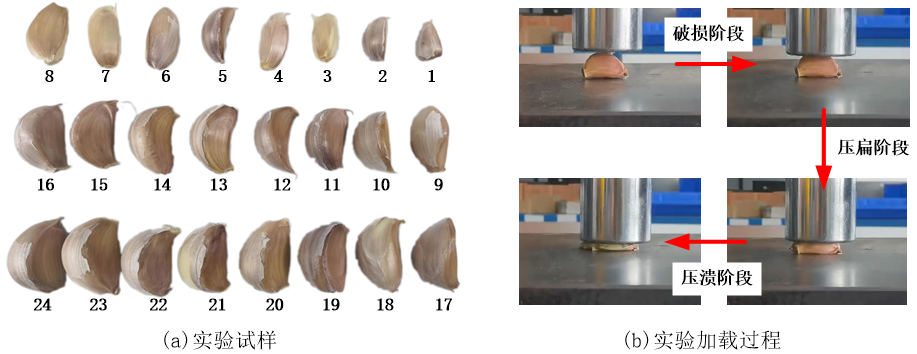

通过传感器获取的实验结果如图4所示。其中图4(a)为大蒜压溃过程的载荷位移曲线,由于尺寸相近的蒜瓣的载荷位移曲线相似,故选取了具有代表性的曲线呈现于图中进行比较。结合实验视频,通过分析可以发现载荷位移曲线同样可以分为三段,并均对应有相应的大蒜破坏过程:

(1)第一段,载荷与位移呈线性正相关,对应大蒜破坏过程的第一阶段;

(2)第二段,随着位移的增加,载荷变化不大,存在小范围的波动,对应大蒜破坏过程的第二阶段;

(3)第三段,随着位移的增加,载荷迅速增大,对应大蒜破坏过程的第三阶段。

综上所述结合实际拍蒜过程,第二阶段结果最为接近实际情况,故以此段的载荷作为拍蒜所需最小外力,统计结果如图4(b)所示。可以发现拍扁不同的蒜瓣所需外力在0.08~0.3kN之间,且蒜瓣越大所需外力越大。

图4大蒜破坏实验结果

2.3有限元模拟验证

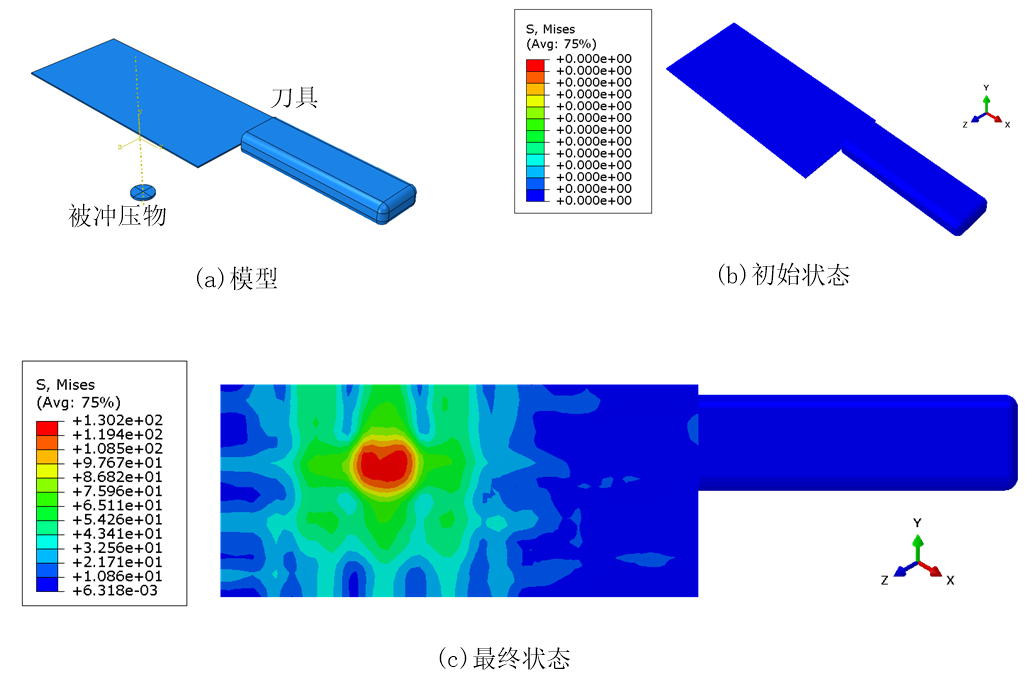

在上一小节中通过多次实验后菜刀并未出现任何损伤痕迹,可能是由于力度、冲击速度不足等原因造成的,为此利用有限元模拟加以验证。使用有限元软件为ABAQUS,菜刀初始速度设定为5m/s,冲击物体由较硬的铝代替大蒜,设定好材料参数,划分好网格,提交Job进行运算。计算结果如图5所示,刀具所受最大应力为130MPa,远小于材料的强度极限,且刀具未见损伤。值得注意的是实际拍蒜的冲击速度和冲击物体强度小于模拟情况,实际所受应力应该更小。

图5有限元模拟结果

3 断口分析

3.1 宏观断口

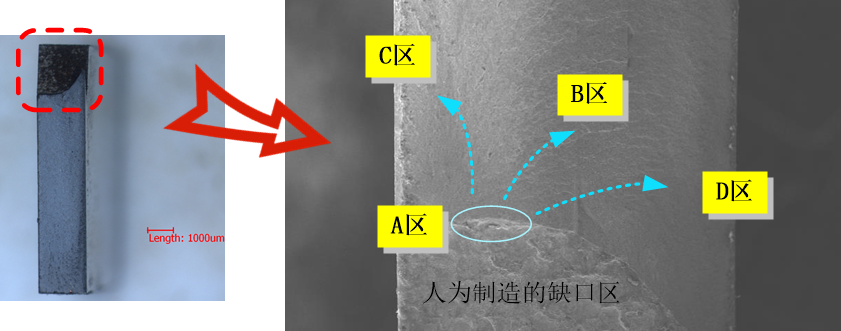

通过第二节的实验研究和模拟验证表明,想让菜刀通过拍打大蒜的方式使其断裂,有一定的难度。为了研究拍蒜后即冲击载荷下菜刀断裂的断口形貌,人为制造缺口,并在相应冲击载荷下将其断裂。如图6所示为断口的宏观形貌,断口整体平齐、颜色一致,没有明显的塑性变形特征,接近断口中间区域可见多条弧线(放射条纹)并最终汇聚于一处。根据形貌特征不同,将断口分为A、B、C、D区,沿放射条纹聚集方向即可确定A区为断口源区,而B、C、D区为裂纹扩展区域,扩展方向如图中蓝色虚线所指方向,最后扩展到边缘发生最终断裂。A区下侧为人为制造的缺口。

图6宏观断口

3.2 微观断口

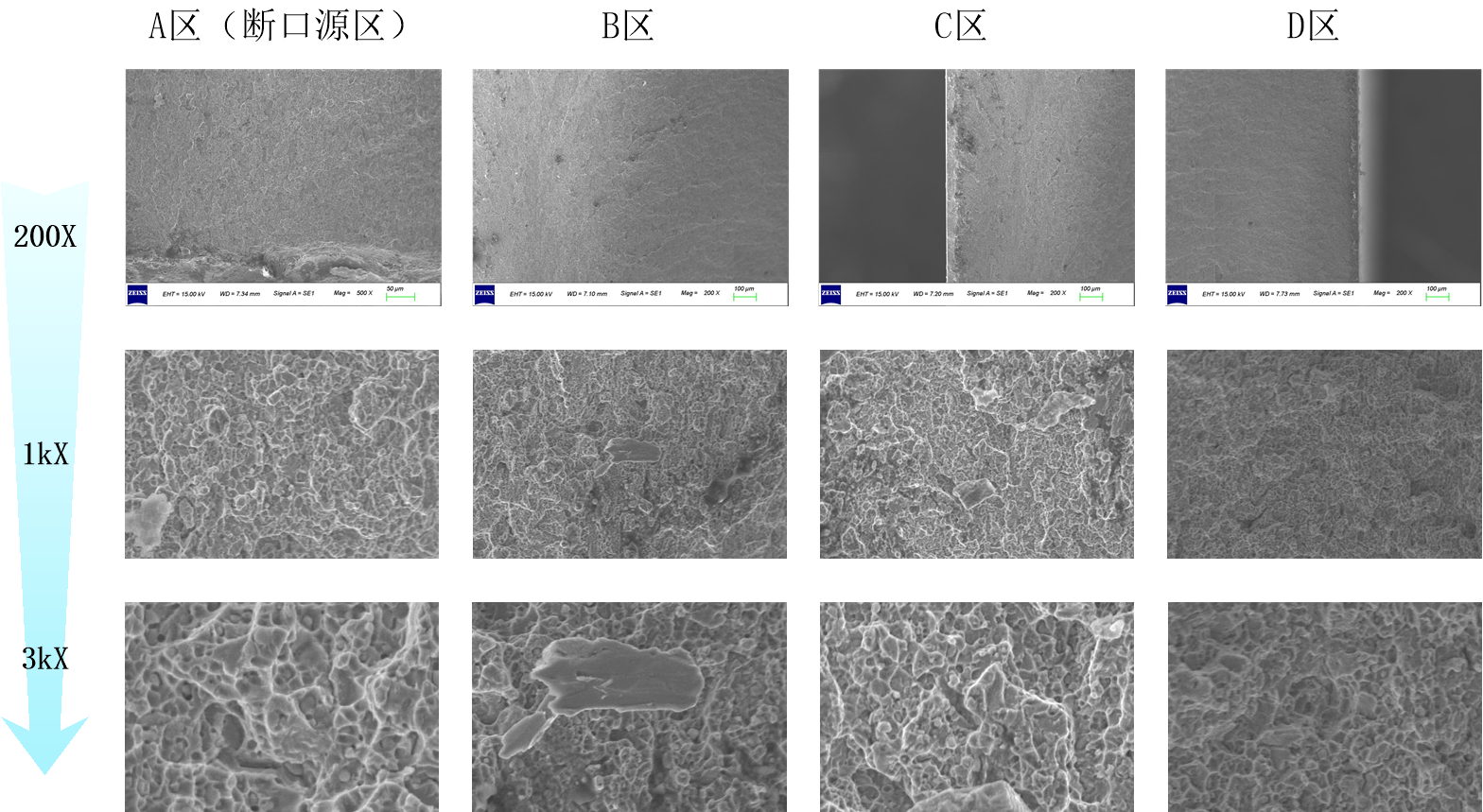

对断口进行适当清洗后用扫描电镜(SEM)对A、B、C、D四个区的微观形貌进行观察,结果如图7所示。A区(断口源区)并未发现原始缺陷,可见断口微观形貌主要韧窝。B区断口微观形貌主要为韧窝并伴有少量解理。C和D区断口微观形貌相近,主要为韧窝,韧窝较浅。

图7微观断口

4 理化检验

4.1 化学成分分析

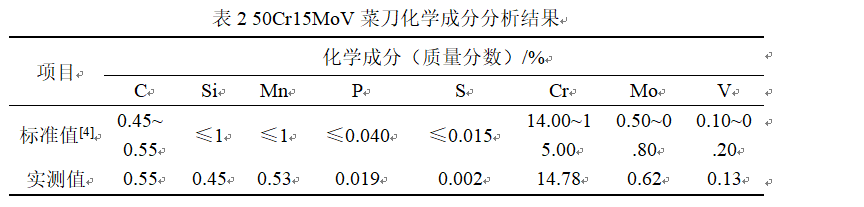

使用直读光谱仪对菜刀化学成分进行分析(主要针对失效的刀面材料),结果如表2所示,材料成分符合国标GB/T 4237-2015中对50Cr15MoV钢的要求。此外,有害元素S、P的含量远小于规定值。

4.2 力学性能分析

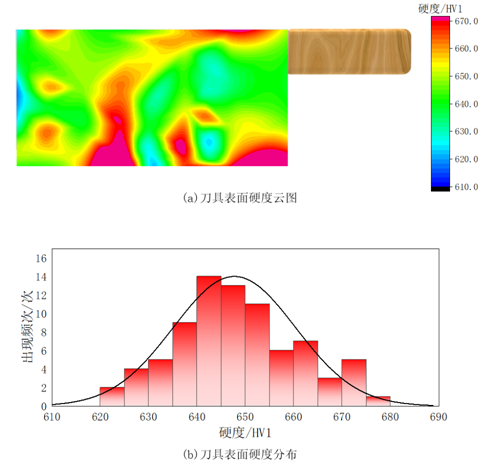

利用显微维氏硬度计,首先对菜刀表面各部位的硬度进行测量。以刀尖处为原点,纵向或横向每隔15mm测量一个点,最终形成如图8(a)中的菜刀表面硬度云图以及图8(b)的硬度统计结果。从菜刀表面硬度云图中可以发现整体表面硬度较为均匀,数值在620~680HV1之间,转化为洛氏硬度约为56.3~59.2 HRC,而刀刃和刀背处稍微偏高。进一步通过硬度统计结果分布可以看出刀具表面硬度主要集中在645HV1左右,而过大和过小的硬度较少,符合正态分布。

图8 菜刀表面硬度测量结果

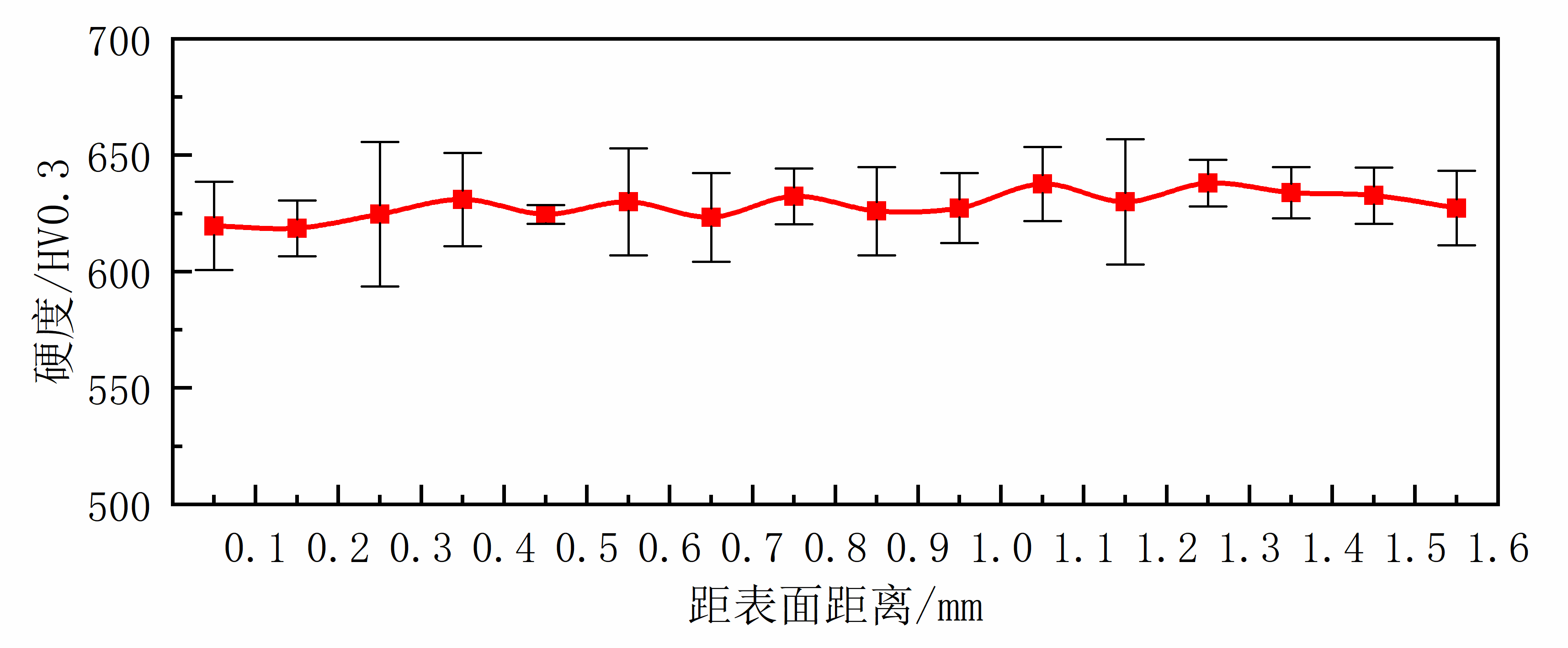

然后对菜刀芯部进行显微硬度梯度试验,测量结果如图9所示,可见芯部硬度随着距表面距离的改变起伏不大,其值在620~640HV0.3之间,转化为洛氏硬度约为56.3~57.3HRC。

综合菜刀表面、芯部硬度以及刀面材料来看,刀面应为一体成型且采用同一热处理方式。

图9菜刀芯部梯度硬度测量结果

4.3 金相分析

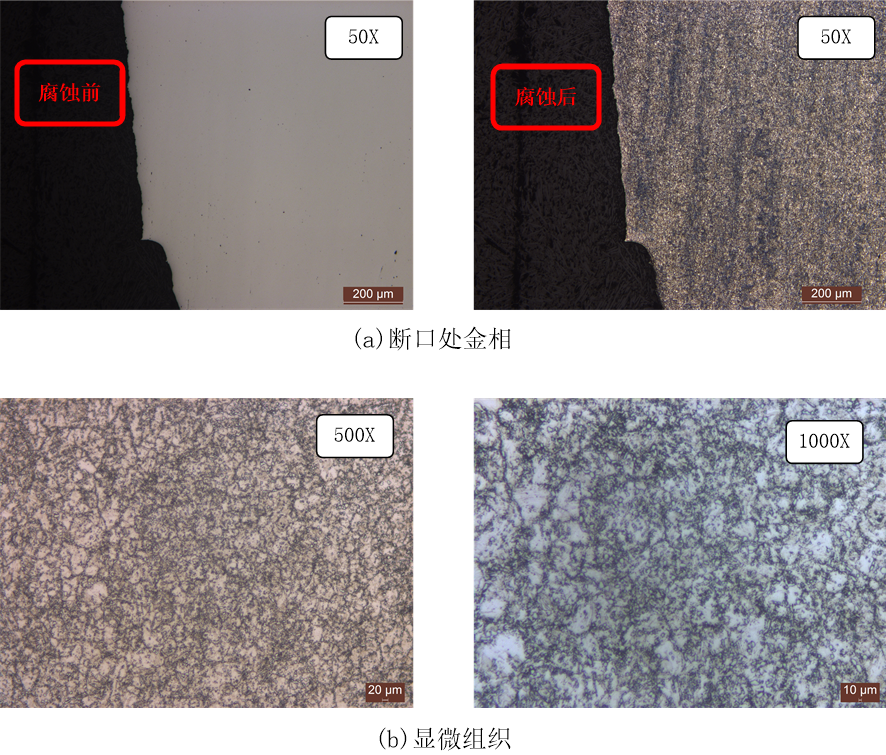

在失效件断口上截取金相试样,经磨制、抛光,并经氯化高铁盐酸水溶液(FeCl3:HCl:H2O=5g:50ml:100ml)浸蚀后,在光学显微镜上观察,断口附近金相组织如图10(a)所示。断口源区附近抛光态组织未见明显原始裂纹、孔隙、夹杂等冶金缺陷。腐蚀后断口源区显微组织可见带状偏析且断口沿带状偏析方向扩展。刀具的显微组织如图10(b)所示,组织为回火马氏体、残余奥氏体和颗粒状碳化物[5],在1000倍下可以明显观察到碳化物聚集在晶界上。

图10金相显微组织

5 结果与讨论

本文采用试验研究、有限元模拟验证、化学成分分析、金相分析、力学性能分析、扫描电镜分析等方法,对菜刀拍蒜可行性进行探究,得到如下结论:

1.从实验与模拟上分析:通过试验研究与有限元模拟验证,发现刀具(购得的)的化学成分、硬度等相关参数符合国家标准的情况下,刀具由于拍蒜冲击力作用发生断裂的可能性很低。此外,实际拍蒜需要的外力并不低,约为0.08~0.3kN,对刀具性能还是有一定要求的。

2.从化学成分上分析:直读光谱仪测量结果显示,刀具标注材料符合国家标准且有害元素含量远低于标准,刀具断裂的可能性很低[6]。

3.从力学性能上分析:刀具表面硬度在56.3~59.2 HRC之间,刀具芯部硬度在56.4~57.5HRC,整体硬度较高且较为均匀,材料存在一定的脆性。

4.从金相组织分析:刀面组织为回火马氏体、残余奥氏体和颗粒状碳化物,晶粒很小具有较高的强度,但组织存在偏析情况且晶界上聚集有大量碳化物,对晶界有弱化作用[7]。

5.从断口上分析:刀具先由人为制造缺陷后,再经过冲击(模拟拍蒜过程)形成的断口,从宏观上看,断口无明显塑性变形,但从微观上看,断口区均为韧窝[8],且整体深度较浅。结合断口宏观和微观形貌来看材料具有相对较好的塑性。

综合上述情况判断网红菜刀在拍蒜后断裂的原因为:在使用前刀具已经存在缺陷,后在冲击载荷作用下直接断裂。值得注意的是,通过上述分析可见,正常情况下菜刀由于拍蒜断裂的可行性不大,只有存在缺陷的情况下才有可能断裂。

参考文献

[1]赵洪山,滕欢,杨玉丹,刘坤,朱嘉楠.国内厨用刀具产业链现状与发展前景分析[J].上海金属,2020,42(06):80-84.

[2]Hui-Hu Lu et al. Improving the mechanical properties of the ASIS 430 stainless steels by using Q&P and Q&T processes[J]. Materials Letters, 2019, 240 : 275-278.

[3]Leem Dong Seok et al. Amount of retained austenite at room temperature after reverse transformation of martensite to austenite in an Fe–13%Cr–7%Ni–3%Si martensitic stainless steel[J]. ScriptaMaterialia, 2001, 45(7) : 767-772.

[4]全国钢标准化技术委员会.不锈钢热扎钢板和钢带:GB/T 4237—2015[S]. 北京:中国标准出版社,2015.

[5]李炯辉,林德成.金属材料金相图谱(上册)[M].北京:机械工业出版社,2006.

[6]袁周,李建三.家用不锈钢刀具脆性断裂失效分析[J].理化检验(物理分册),2017,53(12):912-914.

[7]于文涛.刀剪用高碳马氏体不锈钢8Cr13MoV中碳化物控制技术研究[D].北京科技大学,2017.

[8]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006.

本文作者

裴恺,就职于浙江国检检测技术股份有限公司,机械工程硕士,主要从事复合材料结构和金属制品理化检测及失效分析方面的研究。

浙公网安备 33042402000106号

浙公网安备 33042402000106号