分享:挖掘机直线行走阀芯断裂的原因

摘 要:挖掘机用直线行走阀芯表面采用渗碳淬火工艺,服役一段时间后,阀芯中部油孔位置处 发生疲劳断裂。通过宏观观察、扫描电镜和能谱分析、金相检验、硬度试验等方法分析了阀芯断裂 的原因。结果表明:阀芯的失效形式为拉-压载荷作用下的低应力高周疲劳断裂;断裂主要与设计 不当造成的油孔边缘棱角效应、异常打磨产生的表面损伤和渗碳不良形成的网状碳化物有关;通过 有限元仿真计算发现,横向载荷对油孔处应力的大小和分布影响显著,边缘倒角可有效降低棱角处 的应力集中程度和减轻尖角效应。

关键词:阀芯;疲劳断裂;应力集中;棱角效应;网状碳化物

中图分类号:TG176 文献标志码:B 文章编号:1001-4012(2021)11-0066-05

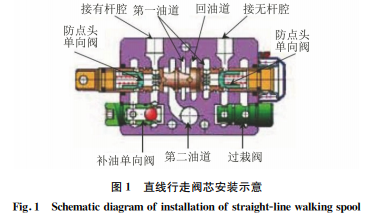

直线行走阀在挖掘机行走过程中通过阀芯的运 动对液压油实施再分配,从而完成动臂升降、斗杆收 放、铲斗转动、转台回转4组动作中的一个或其中任 意两个动作,图1所示为直线行走阀芯的安装示意 图。正常情况下,阀芯作为重要组件做轴向往复运 动,承受循环载荷,其失效形式多表现为疲劳断裂。 由于挖掘机工作环境较为恶劣,在分析阀芯疲劳断 裂的原因时,应考虑机械振动引入的横向载荷作用。 相关文献[1-2]介绍了振动疲劳在疲劳分析中的应用, 近年来,国内学者们也从不同角度开展了大量与疲劳相关的研究[3-6],并取得了丰硕的成果。

笔者通过宏观观察、扫描电镜与能谱分析、显微 组织观察以及硬度试验,分析了某挖掘机直线行走 阀芯高周疲劳断裂的原因,进一步对引起疲劳失效 的应力集中结构进行优化和仿真计算,对热处理工 艺进行完善,以避免此类事故的再次发生。

1 理化检验

1.1 宏观观察

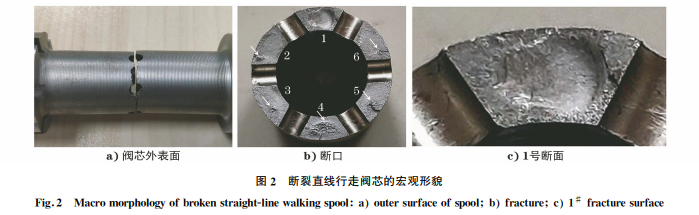

图2a)为直线行走阀芯的外表面,外表面未见 明显塑性变形和磕碰、擦伤等情况,表现为脆性断裂 特征;断裂面穿过油孔中心且与轴向垂直。图2b) 为直线行走阀芯断口表面的宏观形貌,断裂处由六 个独立的断面组成,各断面较平整、洁净,呈暗灰色, 均呈疲劳断裂特征。将六个断面进行编号,分别记 为1~6号,如图2b)所示。根据瞬断区(图2b)中的 箭头处)的大小可判断1号位置处首先发生断裂,2 号和6号、3号和5号、4号位置依次萌生疲劳裂纹, 裂纹扩展到一定程度后整体发生瞬断。由图2c)可 见,1号断面优先从左上角棱角起裂,整个断面疲劳 扩展充分,几乎无瞬断区,表明断裂处名义应力 很小。

该直线行走阀芯断裂处虽为多孔结构,但其受力 模式与封闭管件类似,如前所述整个断口以1号和6 号断面中间的轴线对称分布,可排除扭转疲劳断裂。 其次,6个断面上均有瞬断区,可排除弯曲疲劳断裂。 再结合服役时间(2000h),可判断阀芯的二级失效形 式为拉-压载荷作用下的低应力高周疲劳断裂。

1.2 扫描电镜和能谱分析

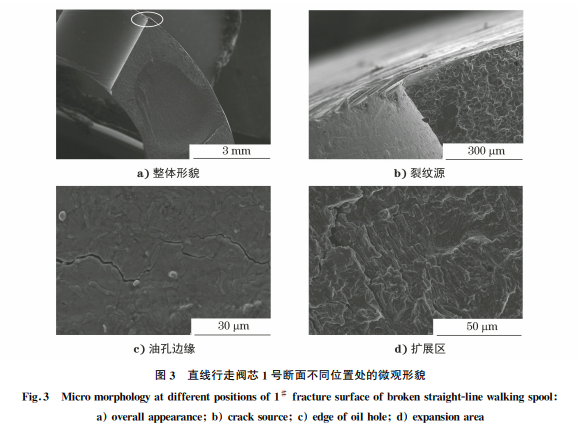

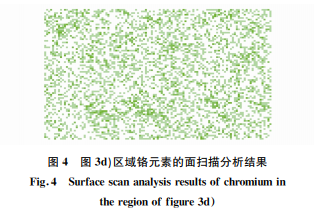

对1号断面进行微观形貌观察和能谱分析,如 图3所示。1号断面由外缘灰白色渗碳区和中心椭 圆形深灰色基体区组成,裂纹源处(图3a)圆圈处)为尖角过渡,尖角效应明显。进一步放大观察发现, 裂纹源处为典型的冰糖状沿晶断口,其外表面可见 环向磨损痕迹,用手触摸有明显毛刺感,见图3b)。 将裂纹源进一步放大观察发现,油孔边缘分布着多 条沿晶扩展的显微裂纹,晶界上存在大量条块状 Cr-Fe碳 化 物,扩 展 区 疲 劳 条 纹 清 晰 可 见,如 图3c)~d),面扫描分析结果如图4所示。

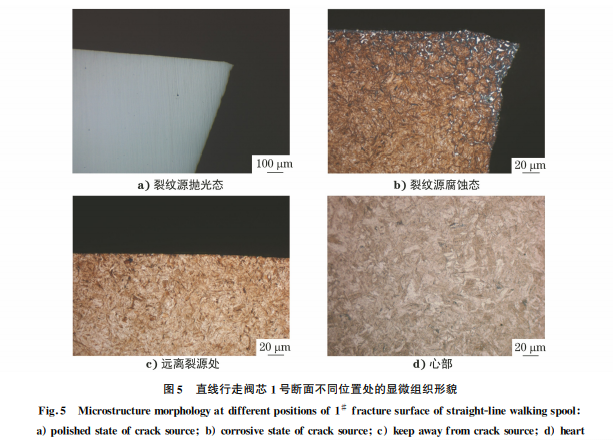

1.3 金相检验

由图5可见:裂纹源处为尖角结构,应力集中现 象明显;裂纹源处组织为针状回火马氏体+体积分 数约10%的残余奥氏体+断续网状分布的碳化物, 碳化物投影长度为10~20μm,这与扫描电镜分析 结果相吻合;远离裂源处的表面组织为针状回火 马氏体+体积分数约5%的残余奥氏体,未见粗颗粒碳化物;心部组织为板条状回火马氏体+少量贝 氏体,奥氏体晶粒度评定级别为8级。

结合扫描电镜分析结果,综合判断阀芯开裂除 了与边沿棱角效应和打磨损伤有关外,还与渗碳不 良有关。

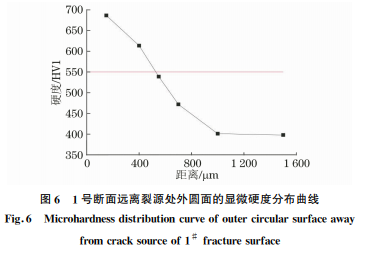

1.4 硬度试验

对1号断面裂纹源处进行显微硬度试验,对远 离裂纹源的外圆面进行显微硬度和显微硬度梯度试 验。结果表明:裂纹源处显微硬度约810HV1,明 显高于 远 离 裂 纹 源 处 的 外 圆 面 的 硬 度 (约 为 700HV1)。图 6 显 示 有 效 硬 化 层 深 度 约 为 0.5mm,满足技术要求(0.3~0.6mm)。

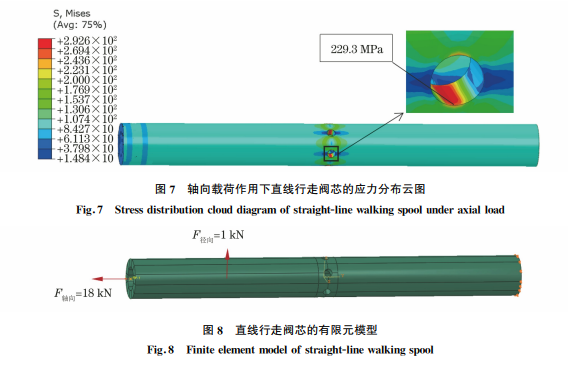

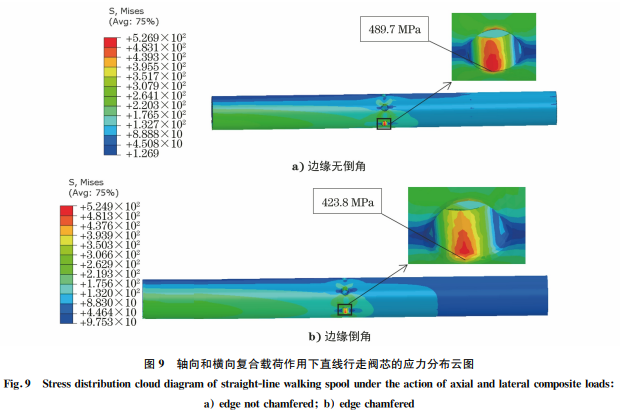

2 有限元仿真

该直线行走阀芯正常工作时的最大轴向拉伸载荷约为18kN,阀芯6个油孔处应力状态完全相 同,最大应力(约为293 MPa)位于油孔轴向中部 位置,油孔边缘应力约为229 MPa,如图7所示。 考虑到挖掘机工作环境恶劣,假设服役过程中存 在震动引入的横向载荷。在最大轴向拉伸载荷基 础上,在阀芯1/4处施加横向载荷(1kN),边缘无 倒角有限元模型如图8所示。由图9a)可见,6个 油孔处应力状态各不相同,横向载荷侧的拉伸应 力显 著 增 大 至 527 MPa,同 侧 边 缘 应 力 约 为 490MPa,表明在复合载荷作用下,应力峰值位置 明显向受拉侧的油孔外圆面边缘处移动。进一步 对边缘进行倒角(R 为0.5mm)处理后,结果如图 9b)所示,应力分布云图与边缘无倒角时的并无明 显差异,边缘处应力略有下降。

3 分析与讨论

根据上述结果可知,直线行走阀芯是在尖角效 应、打磨损伤和渗碳不良等综合因素影响下发生疲 劳断裂。

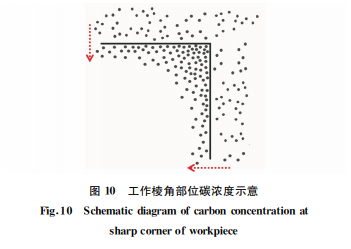

在设计阶段,设计者需要根据工件结构和服役工况对部件或系统进行建模和仿真计算,根据计算 结果完善工件结构。首先,阀芯在服役过程中所受 横向载荷极小,可以忽略不计,按阀芯仅受18kN 的轴向载荷计算,结果表明:最大应力区域与断裂位 置完全吻合,且边缘是否倒角处理对最大应力的分 布并无明显影响。经检验证明,6处断面的疲劳源 均位于油孔边缘,其原因包括以下三个方面:(1)表 面应力状态,该阀芯油孔边缘未进行倒角处理,呈锐 角过渡,棱角效应显著;(2)表面完整性[7],油孔边缘 的打磨损伤使其表面粗糙度增加,在相同的应力水 平作用下,零件的疲劳寿命随着表面粗糙度的增加 而降低,对于高强度、低韧性的材料,粗糙度的影响 更明显,另外,打磨痕迹沿环向分布,当受到与其垂 直的轴向载荷作用时,更易萌生疲劳裂纹;(3)表面 组织结构,渗碳工艺不良造成油孔边缘形成断续网 状分布的碳化物,组织均匀性差、硬度高、脆性大,降 低了边缘处的抗疲劳强度[8-9]。棱角处存在图10所 示的“棱角效应”,李宇、潘健生等[10-11]对常见形状 工件在渗碳过程中的“棱角效应”进行了计算机模拟 和定量表征,结果表明:工件棱角部位的角度是决定 “棱角效应”的内在因素,棱角影响距离随工件棱角 部位角度的增加而减小。边缘倒角,一方面可改善 工件表面应力状态,另一方面可减轻或消除棱角效 应造成的渗碳不良现象。

4 结论与建议

(1)失效直线行走阀芯的断裂形式为拉-压载 荷引发的低应力高周疲劳断裂。

(2)造成直线行走阀芯发生早期断裂的主要因 素包括边缘棱角效应、表面打磨损伤和渗碳不良。

(3)油孔边缘倒角不仅可有效降低应力集中程 度,避免表面加工缺陷的产生,还可减轻棱角效应造 成的渗碳不良影响。

(4)建议设计者在对工件进行仿真计算时,除 了考虑工件结构与服役工况等因素外,还需充分考 虑工件的表面状态。

参考文献:

[1] AYKAN M,?ELIKM.Vibrationfatigueanalysisand multi-axialeffectintestingofaerospacestructures [J].MechanicalSystemsandSignalProcessing,2009, 23(3):897-907.

[2] 姚起杭,姚军.工程结构的振动疲劳问题[J].应用力 学学报,2006,23(1):12-15,167.

[3] 高玉魁.疲劳断裂失效分析与表面强化预防[J].金属 加工(热加工),2008(17):26-28.

[4] 王清远,刘永杰.结构金属材料超高周疲劳破坏行为 [J].固体力学学报,2010,31(5):496-503.

[5] 周金宇,韩文钦,邱睿,等.结构系统疲劳失效相关机 理与可靠性模型[J].机械工程学报,2018,54(16): 220-226.

[6] 刘新灵,张卫方,陶春虎.疲劳损伤定量分析与失效评 估研究进展[J].失效分析与预防,2006,1(1):35-39.

[7] 王仁智.残余应力测定的基本知识———第五讲 金属 材料与零件的表面完整性与疲劳断裂抗力间的关系 [J].理化检验(物理分册),2007,43(10):535-539.

[8] 赵麦群,杨君刚,余历军,等.深层渗碳碳化物形态对 弯曲疲劳性能的影响规律[J].热加工工艺,1996(3): 13-15.

[9] 张新宝.碳化物析出形态对高浓度渗碳材疲劳强度的 影响[J].上海钢研,2006(4):57-62.

[10] 李勇军,张伟民,李宇,等.常见形状零件气体渗碳过 程计算机模拟软件的开发[J].金属热处理,2000,25 (3):36-38.

[11] 李宇,徐洲,潘健生,等.渗碳件“尖角效应”的定量表 征及其变化规律研究[J].热加工工艺,2000,29(2): 16-18.

浙公网安备 33042402000106号

浙公网安备 33042402000106号