分享:无取向硅钢板涂层表面缺陷原因分析

摘 要:某无取向硅钢板在生产过程中表面出现涂层缺陷.采用宏观观察、化学成分分析、硬度 测试、能谱分析及涂层厚度测试等方法对缺陷产生原因进行了分析.结果表明:该无取向硅钢板在 生产过程中进行了宽度规格的切换,生产窄硅钢板时残留的非环保涂料与生产宽硅钢板时板面上 的环保涂料不相容,导致了该无取向硅钢板涂层缺陷的产生,出现了涂层不均的现象.

关键词:无取向硅钢板;涂层缺陷;涂层不均;宽度规格切换

中图分类号:TG115.2 文献标志码:B 文章编号:1001G4012(2020)02G0064G03

硅钢板的制造技术和产品质量是衡量一个国家 高端钢生产能力和科技发展水平的重要标志之一. 无取向硅钢具有铁损低、矫顽力小、磁导率和磁感应 强度高、节能降耗等特点,被誉为钢铁产品中的“工 艺品”,凭借其优异的磁性能被广泛应用于电机、电 器、变压器、电工仪表等家电行业及相关领域[1G2]. 无取向硅钢板作为电机的铁芯材料,为减少铁芯的 涡流损失,需要在无取向硅钢板表面涂覆绝缘涂层. 无取向硅钢板的涂层以是否含有铬元素可大体分为 非环保涂层和环保涂层,涂层质量的好坏直接影响 着无取向硅钢板的使用性能.不好的涂层质量使得 无取向硅钢板的耐蚀性、冲片性和焊接性降低,还可 能影响无取向硅钢板的层间绝缘能力,导致无取向 硅钢板产品涡流损耗大[3G5].

某无取向硅钢板在生产过程中涂层表面出现缺 陷,笔者采用宏观观察、化学成分分析、硬度测试、能 谱分析及涂层厚度测试等方法对缺陷产生的原因进 行了分析,并提出了相应的改进建议.

1 理化检验

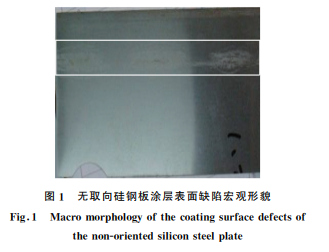

1.1 宏观观察

无取向硅钢板涂层缺陷的宏观形貌如图 1 所 示,可见缺陷处有肉眼可见的淡黄色、白色斑块,触 之手感粗糙,不符合企业技术要求.

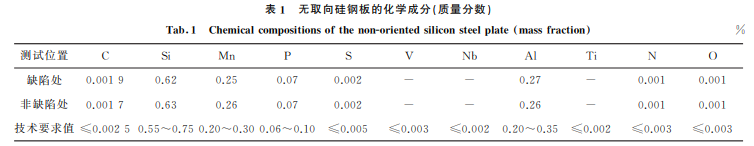

1.2 化学成分分析

使用 CXG9900型直读光谱仪对无取向硅钢板 涂层缺陷处和非缺陷处的基板进行化学成分分析, 结果见表1.结果表明,缺陷处和非缺陷处基板的 化学成分均符合企业内部标准对无取向硅钢板基板 的技术要求.

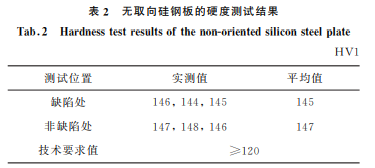

1.3 硬度测试

使用 HVSG5型显微硬度计对无取向硅钢板的 涂层缺陷处和非缺陷处进行硬度测试,试验载荷为 9.8N(1kgf),保持载荷时间10s,试验结果见表2, 可见硬度均符合企业技术要求.

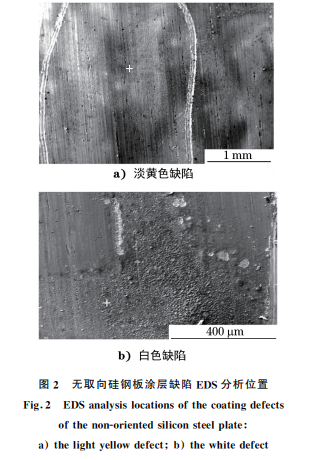

1.4 能谱分析

采用能谱(EDS)仪对无取向硅钢板的涂层缺陷 进行分析,淡黄色缺陷的测试位置如图2a)所示,白 色缺陷的测试位置如图2b)所示,铬元素的测试结 果见表3.结果表明,淡黄色缺陷和白色缺陷均含 有铬元素.

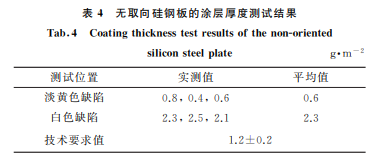

1.5 涂层厚度测试

采用膜厚仪对无取向硅钢板的涂层缺陷进行厚 度测试,测试结果,见表4.结果表明,淡黄色缺陷 处的涂层厚度比技术要求值的要薄,而白色缺陷处 的涂层厚度比技术要求值的要厚,这表明涂层缺陷 处的涂层厚度不均.

2 分析与讨论

该无取向硅钢板涂层缺陷处和非缺陷处的基板 化学成分均符合企业内部标准对无取向硅钢板基板 的技术要求,且涂层缺陷处和非缺陷处的硬度均符 合技术要求,说明涂层缺陷的产生与化学成分无关. EDS分析结果表明淡黄色缺陷和白色缺陷含有铬元素.涂层厚度测试结果表明淡黄色缺陷处的涂层 厚度比技术要求值的要薄,而白色缺陷处的涂层厚 度比技术要求值的要厚,涂层缺陷处存在涂层厚度 不均.该无取向硅钢板涂层为环保涂层,企业技术 要求该涂层不应含有铬元素,查阅生产记录可知生 产线之前生产的产品是含有铬元素的非环保涂层无 取向硅钢板,由此推测在生产过程中含有铬元素的 非环保涂料与不含有铬元素的环保涂料不相容,导 致无取向硅钢板涂层不均的发生.现场调查发现涂 层机与硅钢板接触的两根转向辊表面都有黄色印 迹,该印迹应为残留的非环保涂料.非环保涂料残 留位置如图3所示,由残留的非环保涂料出现的位 置推测,残留的非环保涂料为生产窄硅钢板时产生, 当生产比之前宽的硅钢板时,涂料被蹭到了宽硅钢 板上,与宽硅钢板上的环保涂料不相容,导致了涂层 缺陷的产生.这说明在进行宽、窄硅钢板产品切换时,涂层机没有按技术要求进行彻底清洗,才使得两 种涂料混在一起,导致了涂层不均的出现.

3 结论及建议

该无取向硅钢板在生产过程中进行了宽度规格 的切换,生产窄硅钢板时残留的非环保涂料与生产 宽硅钢板时的环保涂料不相容,导致了该无取向硅 钢板涂层缺陷的产生,出现了涂层不均的现象.

建议严格规范涂层工序中转向辊表面清洗方 案,在切换环保涂料前机组运行过渡卷时擦拭干净 转向辊表面,确保转向辊表面无残留的非环保涂料; 合理安排生产计划,有宽度变化的产品切换时,中间 应通入过渡卷,以保证产品切换顺利.

参考文献:

[1] 韩鹏钧,张荣康,杜 志 兴.B50A800 无 取 向 硅 钢 板 小 白点缺陷成因分析[J].理化检验(物理分册),2019, 55(6):430G432.

[2] 齐海峰,唐广波,王晓春,等.无取向电工钢线状表面 缺陷分析[J].钢铁钒钛,2012,33(4):96G100.

[3] 光红兵,顾祥宇,胡志强.无取向硅钢表面环保涂层 的发展[J].山西冶金,2013,36(4):4G6.

[4] 龚坚,王现辉,黎先浩,等.冷轧无取向硅钢表面白线 缺陷成因分析与控制[J].钢铁,2016,51(1):46G51.

[5] 王双红,赵时璐.无取向硅钢铬酸镁绝缘涂层的麻点 缺陷分析[J].钢铁钒钛,2016,37(2):149G153.

浙公网安备 33042402000106号

浙公网安备 33042402000106号