分享:某井?177.8mm 偏梯形螺纹接头套管 脱扣原因分析

摘 要:某井?177.8mm 偏梯形螺纹接头套管发生脱扣事故,通过分析下套管、固井注水泥及 钻塞过程和井下返出的套管残片的理化检验结果找出了套管脱扣的原因.结果表明:该套管接箍 工厂上扣端脱扣发生于固井水泥凝固期间;造斜井段全角变化率过大、井眼不规则、套管引鞋下面 没有预留口袋使得套管承受异常载荷出现松动,最终发生脱扣失效.

关键词:固井;套管;脱扣;全角变化率

中图分类号:TE931 文献标志码:B 文章编号:1001G4012(2020)02G0061G03

某井采用扭矩仪下套管,现场端接头上扣使用 的螺纹脂型号为 TOPG1704,摩擦因数为1.08,上扣 控制的最佳扭矩为16000N??m,上扣扭矩曲线正 常.套管工 厂 端 接 头 上 扣 采 用 的 螺 纹 脂 型 号 为 BESTOLIFEG2000,摩擦因数为0.9,最佳控制扭矩 为12000N??m.该井三开钻进至7764m 处完钻后 出现了?177.8mm 偏梯形螺纹接头套管脱扣现象. 为查明套管脱扣的原因,笔者对施工情况进行了梳 理,并对失效套管进行了检验和分析.

1 施工概况

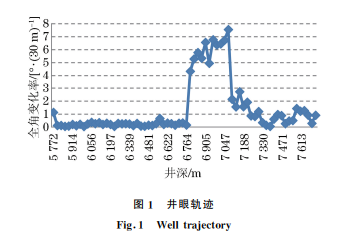

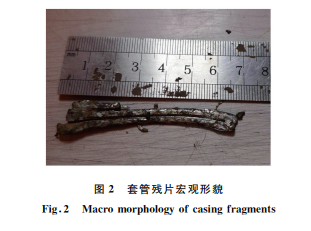

该井在下尾管之前的通井过程中多次在造斜井 段遇阻,井眼轨迹见图1,具体施工情况为:2017年 12月31日开始下长度为177.80mm 的尾管,下套 管期间灌浆量、返出量与下入套管体积相符.下尾 管至井深7424.6m(井斜75°)开始遇阻,下入过程 共遇阻11次,遇阻期间悬重最小变化量为229kN, 最大变化量为1804kN.2018年1月3日正常下 尾管至井深 7764 m.下完套 管 循 环 期 间 发 生 漏 失,密 度 为 1.26g??cm-3 的 钻 井 液 累 计 循 环 漏 失 78.5m3.固 井 注 密 度 为1.90g??cm-3 的 水 泥 浆20m3后出口失返,固井注水泥期间累计漏失固井 流体135m3,替浆到量未碰压.固井期间最大泵压 为28MPa,排量为0.8~1.2m3??min-1,共注入水泥 浆等液体104m3,替浆53.5m3,固井注水泥期间未 发现套管脱扣的异常情况.2018年1月10日采用 152.40mm HJ517G 三牙轮钻塞至7423.40 m,扭 矩从4.1kN??m增加至17.8kN??m,上提钻具悬质量 218t.改变参数后钻塞无明显进尺,循环起钻,随 后井下返出套管外螺纹残片(图2),可见套管接头 工厂上扣端脱扣.

2 理化检验

该批套管理化检验分析结果表明:套管的化学 成分符合用户要求;套管的屈服强度为809MPa,抗 拉强 度 为 927 MPa,断 后 伸 长 率 为 25%,硬 度 为 25.7~28.3HRC,-10 ℃冲击吸收能量为153J,其 力学性能符合用户要求;套管晶粒度为8.0级,显微 组织为回火索氏体.该批套管到货商检时未发现质 量问题.

3 套管脱扣失效分析

3.1 套管失效位置

依据钻塞遇阻之后井下返出的套管外螺纹残片 判断,套管工厂上扣端接头脱扣.钻塞钻头首次遇阻位置井深为7423.40m,这说明钻头在该井深位 置与工厂端发生脱扣的外螺纹接头发生异常摩擦干 涉,但由于测井遇阻,没有检测到套管损坏位置.通 过对套管失效位置的钻塞深度、下套管深度和测井 深度的分析,认为36号接箍工厂上扣端脱扣.

3.2 套管脱扣时间

该井2018年1月3日下尾管作业正常,说明在 下套管过程中套管没有脱扣.

1月3日晚固井作业完成,固井注水泥期间未 发现套管脱扣的异常情况.

1月10 日该井钻水泥塞在井深7423.40m位 置钻到套管接头工厂端脱扣的外螺纹接头遇阻.这 说明在固井注水泥后、钻水泥塞之前的水泥凝固期 间套管发生脱扣.

3.3 套管脱扣原因分析

3.3.1 钻塞钻头对套管脱扣的影响

钻塞钻头尺寸偏大容易磨损套管.该井钻水泥 塞采用?152.40mm 的牙轮钻头,110BC套管内径 为157.08mm,通径为153.90mm,钻头外径比套管 内径小4.68mm,比套管通径小1.50mm.因此,可 以排除由于钻头外径偏大将套管磨损导致脱扣的可 能性,即套管脱扣与钻塞钻头尺寸无关.另外,套管 在钻塞之前已经脱扣,因此钻塞钻具组合及工艺参 数对套管脱扣的影响可以不予考虑.

3.3.2 套管受力分析

(1)套管自重

套管脱扣位置钻塞井深为7423.40m,落鱼长 度 为 340.60 m,按 照 直 井 计 算 落 鱼 质 量 仅 为 144.1kN,加上遇阻增加的最大附加载荷1804kN, 套管承 受 的 最 大 拉 伸 载 荷 仅 为 套 管 抗 拉 强 度 的 47.2 %.实际套管脱扣位置至套管鞋位置位于造斜 井段,加之套管鞋以下的口袋深度为0,套管所受的 拉伸载荷更小,套管不可能因拉伸过载脱扣.研究 表明[1],规格为?177.8 mm×8.05 mm 的 L80BC 套管按照 API(美国石油学会)公差上限(上扣至△ 顶点 位 置 )、公 差 下 限 (上 扣 至 距 △ 底 边 位 置 5.08mm)和手紧(接箍端面距△底边12.7mm)上 扣后拉伸载荷分别达到了 API标准值的1.28,1.27 和1.27倍.这进一步说明套管过载拉伸脱扣的可 能性不存在,套管脱扣可能是在出现倒扣之后才发 生的.

(2)水泥凝固过程对套管受力的影响

导致套管脱扣的载荷也与固井过程中的温度载 荷有关.水泥环凝固过程中温度变化过程可分为3 个阶段:第一阶段为注水泥结束后,地层向井眼环空 放热(吸热),此时深部地层主要是井眼从地层中吸 热升温,浅部地层与之相反,同时地层与套管之间也 会发生热交换;第二阶段为水泥自发水化凝固放热 升温,水泥凝固时的放热现象使得水泥环及套管内 流体与附近井壁岩石温度升高,套管也会升温伸长 从而承受压缩载荷;第三阶段为温度递减阶段,这一 阶段水泥虽然存在水化放热,但放出的热量不能与 周围物体吸收的热量维持平衡,温度逐渐接近地层 温度[2],套管也随之降温缩短而承受拉伸载荷.

(3)井眼口袋深度对套管受力的影响

若套管下井之后浮鞋距井底的口袋深度过小, 下部套管容易承受压缩和弯曲载荷.该井实际口袋 长度为0,远小于设计的口袋长度(2.0m),这不但 阻碍了套管柱受热伸长,增加其承受的压缩和弯曲 载荷,而且导致套管柱中性点上移,使套管接头具备 了倒扣和脱扣的条件.

(4)井眼轨迹对套管受力的影响

在造斜井段,套管在下井过程中和下入后容易 受到异常载荷.该井造斜点井深6775m,在井深 6905.06~7075.03m 的造斜 井 段,全 角 变 化 率 为 6.556~7.353°??(30m)-1,超 过 了 不 大 于 6°?? (30m)-1的设计要求.套管脱扣位置钻塞井深为7 423.40m,位于造斜井段,在套管下井过程、注水泥 过程和水泥凝固过程中,套管失效位置必然受到异 常载荷的影响.

3.3.3 上扣扭矩对套管脱扣的影响

套管脱扣一般发生在套管柱最薄弱的接头位 置.在一定扭矩范围内,套管接头上扣扭矩与卸扣 扭矩成正比.上扣扭矩越大,卸扣扭矩越大;上扣扭 矩越小,卸扣扭矩越小.螺纹脂摩擦因数越大,所需 卸扣扭矩越大;反之,螺纹脂摩擦因数越小,所需卸 扣扭矩越小.同一根套管接箍两端的接头受力情况 差别很小,其中上扣扭矩偏小的接头容易发生倒扣 和脱扣.

当套管在井下受到异常扭转载荷卸扣时,由于 套管接头工厂端上扣扭矩(12000N??m)仅为现场 端上扣扭矩(16000N??m)的75%,螺纹脂摩擦因数 (0.9)仅有现场端上扣所用螺纹脂摩擦因数(1.08) 的83%,所以对于同一个接箍两端的接头,工厂上 扣端接头更容易卸扣,而套管接头卸扣到一定程度 之后就会发生脱扣.

3.3.4 导致套管接头松动的载荷来源

(1)井眼全角变化率大导致套管柱承受异常卸 扣扭矩井斜越大,井眼全角变化率越大,套管柱与井壁 之间摩擦干涉的可能性越大.全角变化率增加时, 套管与井壁接触力增大,会限制套管的下入及轴向 载荷沿套管的传递,导致套管柱承受异常扭矩,在极 端情况下甚至导致卸扣,例如在全角变化率较大的 井眼起下 钻 过 程 中,经 常 出 现 钻 柱 自 行 转 动 的 现 象[3].该井在下套管和之前的通井过程中多次在造 斜井段遇阻且全角变化率过高,增大了套管柱承受 异常卸扣扭转载荷的可能性.

(2)下套管遇阻使套管柱承受异常卸扣扭矩

该井 在 下 套 管 遇 阻 期 间 最 大 悬 重 变 化 值 达 1804kN,遇阻位置均在套管脱扣位置之下,每次遇 阻悬质量变化使得套管柱承受了交变载荷,即异常 拉伸、压缩和扭转载荷[4G5].

(3)固井注水泥过程中管柱振动导致接头松动 管柱螺纹接头在振动载荷作用下容易发生松 动[6G7].该井在固井过程中泵压为0~28MPa,排量 为0.8~1.2 m3??min-1,共 注 入 水 泥 浆 等 液 体 104m3,替浆53.5m3,难以避免会产生振动载荷而 导致管柱接头从薄弱环节发生松动.

4 结论及建议

(1)在固井水泥凝固期间该套管接箍工厂上扣 端接头脱扣;造斜井段全角变化率过大、井眼不规 则、套管引鞋下面没有预留口袋导致套管承受异常 载荷是其发生脱扣的原因.

(2)建议严格控制工厂上扣环节,工厂端上扣 扭矩应稍大于现场端上扣扭矩,上扣位置一般略超 过△底边位置;保证井眼质量,防止下套管遇阻.

参考文献:

[1] 吕拴录,骆发前,唐继平,等.某井177.8 mm 套管固 井事故原因分析[J].钻采工艺,2009,32(4):98G101.

[2] 吕苗荣.固井水泥浆水化凝结过程中的温度变化[J]. 西南石油学院学报,2000,22(3):69G71.

[3] 吕拴录,杨向同,冯春,等.跨隔完井管柱封隔器中心管 断裂原因分析[J].石油矿场机械,2014,43(4):52G57.

[4] 杨向同,吕拴录,彭建新,等.某井特殊螺纹接头油管 脱扣原因 分 析 [J].理 化 检 验 (物 理 分 册),2017,53 (4):291G295.

[5] 杨向同,吕拴录,彭建新,等.某油井特殊螺纹接头油 管粘扣原因分析[J].理化检验(物理分册),2016,52 (5):320G323.

[6] 吕拴录,贾立强,樊文刚,等.进口?339.7 mm 套管 在固井过程中脱扣原因分析[J].理化检验(物理分 册),2012,48(2):130G133.

[7] 宋周成,吕拴录,秦宏德,等.套管柱在下井过程中脱 扣原因分析[J].理 化 检 验(物 理 分 册),2012,48(增 刊):347G351.

浙公网安备 33042402000106号

浙公网安备 33042402000106号