分享:塑性变形对低合金钢拉伸性能的影响

低合金钢具有高强度、高韧性、优良的综合力学性能、较好的冷热加工性以及良好的焊接性和耐腐蚀性等优点,被广泛应用于船舶、压力容器、桥梁等承受较高载荷的结构件中[1]。低合金钢在舰艇上的应用极其广泛,例如潜艇的耐压壳体、舰船的船体结构件和特种装置等,低合金钢的应用极大减轻了舰艇结构的质量,提高了舰艇的结构强度、耐腐蚀性和作战性能。在实际服役过程中,多变的海洋环境、各种复杂的战术动作等因素会使部件产生局部塑性变形,进而缩短舰艇的服役寿命。

目前,国内外研究学者对塑性变形与材料力学性能之间的关系进行了大量研究。杨钢等[2]对奥氏体不锈钢在不同塑性变形处理后的力学性能进行了研究,发现用不同塑性变形方法获得试样的晶粒尺寸及屈服强度具有明显差异,常规塑性变形后,试样的屈服强度随着晶粒的细化而不断增大,而超大塑性变形方法获得试样的屈服强度随着晶粒的细化而不断降低。李桂荣等[3]研究了微塑性变形对TC4合金的组织及力学性能的影响,发现随着微塑性变形程度的增加,材料中的位错密度逐渐增大,变形后试样的弹性模量提高了34.4%。LOU等[4]研究了AZ31镁合金的动态塑性变形对其力学性能的影响机制,发现随着动态塑性变形量的增加,材料的屈服强度逐渐增大,时效热处理后材料的屈服强度和抗拉强度明显增大,时效热处理可以提高动态塑性变形后AZ31镁合金的强度。BAKHSHI等[5]对7005铝合金在大塑性变形处理和时效热处理后的力学性能进行了研究,发现对7005铝合金试样进行大塑性变形处理+自然时效处理后,试样的力学性能优于常规的固溶+人工时效处理的试样,大塑性变形处理后试样的屈服强度可以提高到400 MPa以上。目前,关于塑性变形处理对舰艇用低合金结构钢力学性能的影响及损伤机制的研究较少。因此,研究塑性变形对舰艇用低合金结构钢拉伸性能的影响,建立塑性变形与材料拉伸参数之间的关系模型,对于保证低合金结构钢在舰艇中的安全应用具有重要意义。

笔者对10CrNi3MoV型低合金结构钢进行不同塑性变形处理,并对变形后不同时效温度处理后的材料进行拉伸试验,获得塑性变形和时效热处理对材料拉伸性能的影响规律,随后建立塑性变形量与材料拉伸参数之间的关系模型,为该型低合金结构钢的工程应用提供技术支持。

1. 试验材料及方法

试验所用材料为10CrNi3MoV低合金结构钢,其组织为回火索氏体(见图1)。依据GB/T 228.1—2021 《金属材料 拉伸试验 第1部分:室温试验方法》对拉伸试样进行加工,拉伸试样的尺寸结构如图2所示。

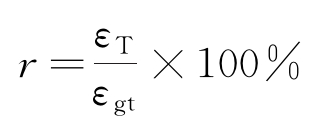

依据GB/T 228.1—2021对试样进行拉伸试验,获得试样的屈服强度、抗拉强度、断后伸长率、最大力总应变和弹性模量。试验速率为0.45 mm/min,试验设备精度为0.5级,使用精度为0.5级的引伸计对拉伸全过程的应力-应变曲线进行测试并记录,获得原始试样的最大力总应变。分别对原始试样进行塑性变形率r为最大力总应变的10%,30%,50%,70%,100%的塑性变形预处理,预处理速率为0.45 mm/min。使用千分尺对预变形后试样的直径进行测量,随后对预变形后的试样进行拉伸试验,获得不同塑性变形后试样的应力-应变曲线。塑性变形率的计算方法如式(1)所示。

|

|

(1) |

式中:εT为预变形过程中的总应变;εgt为原始材料最大力时的总应变。

为了探究时效温度对塑性变形的影响规律,使用马弗炉对30%和70%塑性变形后的试样分别在400,500,600 ℃温度下进行24 h时效热处理,将时效后的试样按照上述条件进行测试。使用扫描电子显微镜(SEM)观察不同塑性变形后试样的断口形貌。

2. 试验结果

2.1 不同塑性变形预处理后试样的拉伸性能

不同塑性变形预处理后试样的应力-应变曲线如图3所示,试样的拉伸试验结果如表1所示。由图3和表1可知:预变形过程中,随着塑性变形率的增大,再次拉伸时试样的应力-应变会表现出较大的差异,即塑性变形对材料的力学性能有较大的影响;随着塑性变形率的增大,材料屈服时的平台应力会逐渐增大,当试样的塑性变形率超过原始试样最大力总延伸率的50%时,试样的屈服平台会消失;再次拉伸时,应力-应变曲线在弹性段时达到最大值,然后迅速下降,直至试样发生断裂。

| 试样状态 | 屈服强度/MPa | 拉伸强度/MPa | 断后伸长率/% | 最大力总延伸率/% | 弹性模量/GPa |

|---|---|---|---|---|---|

| 原始试样 | 510 | 603 | 27.5 | 12.2 | 188 |

| 517 | 608 | 27.5 | 12.3 | 204 | |

| 10%预变形 | 520 | 608 | 25.5 | 10.7 | 186 |

| 509 | 607 | 28.0 | 10.8 | 204 | |

| 30%预变形 | 578 | 620 | 27.0 | 8.5 | 192 |

| 571 | 612 | 29.0 | 8.4 | 179 | |

| 50%预变形 | 627 | 636 | 21.5 | 5.4 | 167 |

| 618 | 628 | 24.5 | 6.6 | 173 | |

| 70%预变形 | 656 | 656 | 18.5 | 0.5 | 172 |

| 651 | 651 | 19.0 | 0.6 | 165 | |

| 100%预变形 | 673 | 673 | 18.0 | 0.5 | 163 |

| 675 | 675 | 17.0 | 0.5 | 170 |

为了探究预变形处理过程中塑性变形率对拉伸过程中各指标的影响规律,绘制了屈服强度、抗拉强度、断后伸长率、最大力总延伸率、弹性模量与塑性变形率之间的关系曲线(见图4)。由图4a),4b)可知:随着塑性变形率的增大,材料的屈服强度和抗拉强度会逐渐增大,当塑性变形率为10%时,材料的屈服强度和抗拉强度与原始材料之间的差异较小;当塑性变形率大于10%时,材料的屈服强度和抗拉强度会随着塑性变形率的增大而快速增大;当塑性变形率大于50%时,材料的屈服强度与抗拉强度基本相等,因为在塑性变形过程中,材料内部产生了较大的应变硬化,导致材料在拉伸过程中的均匀塑性变形能力降低;当塑性变形率为100%时,材料的屈服强度和抗拉强度均达到最大值,约为675 MPa,相比于原始材料试样屈服强度提高约30%,抗拉强度提高约10%。

由图4c),4d)可知:随着塑性变形率的增加,材料的断后伸长率和最大力总延伸率均逐渐降低;当塑性变形率达到70%时,最大力总延伸率约为0.5%,拉伸过程中材料的均匀塑性变形能力基本消失,此时试样的变形主要是由拉伸过程中产生的颈缩变形引起;当塑性变形率为100%时,断后伸长率和最大力总延伸率均达到最小值,分别约为17%和0.5%,比原始材料试样分别下降38%和94%。

由图4e)可知:随着塑性变形率的增大,材料的弹性模量逐渐减小,当塑性变形率为100%时,弹性模量达到最小值,约为166 GPa,比原始材料降低15%,即较大的塑性变形会导致材料的弹性模量下降。

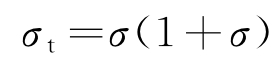

在拉伸过程中,试样的直径会随着塑性变形量的增大而不断减小,因此测得的应力和应变小于拉伸过程中试样在某一瞬时的真实应力和应变,为了探究塑性变形率对材料真应力及真应变的影响规律,需要对试验测得的应力-应变曲线进行修正。试样在均匀变形阶段真应力、真应变与实测应力、实测应变的关系如式(2),(3)所示。

|

|

(2) |

|

|

(3) |

式中:σt为真应力;εt为真应变;σ为实测应力;ε为实测应变。

将实测应力、实测应变数据分别代入式(2)和式(3),获得不同塑性变形条件下试样在均匀变形阶段的真应力-真应变曲线,结果如图5所示。由图5可知:不同塑性变形预处理后试样的真应力-真应变曲线在弹性变形阶段的曲线斜率基本相同;随着塑性变形率的增大,材料的真抗拉强度略有增大;当塑性变形率为100%时,真抗拉强度为690 MPa,其增大幅度小于实测抗拉强度,即塑性变形对真抗拉强度的强化效果相对较弱。

2.2 拉伸参数与塑性变形关系模型的建立

为了定量表征预变形过程中的变形量对屈服强度的影响规律,基于应变硬化-指数硬化模型(ESH),建立塑性变形率与屈服强度的关系模型,如式(4)所示。

|

|

(4) |

式中:σp,s为塑性变形预处理后试样的屈服强度;σs为原始试样的屈服强度;k1为形变强化系数;m为形变强化指数。

结合式(1)和式(4)即可获得拉伸过程中的塑性变形率与屈服强度的关系模型,式中k=0.039,m=0.312。使用该模型对不同塑性变形条件下的屈服强度进行计算,理论数据与实测数据的对比情况如图6所示。由图6可知:使用该模型得出的理论数据与实测数据的相关系数为0.99,两者的吻合度较高。因此建立的塑性变形率与屈服强度关系模型可以对不同塑性变形条件下材料的屈服强度进行计算。

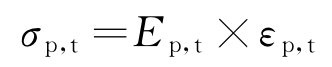

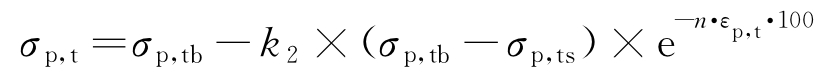

基于ESH模型,建立塑性变形率与屈服强度、抗拉强度、均匀延伸率之间的关系模型,如式(5)和式(6)所示。

弹性阶段:

|

|

(5) |

塑性阶段:

|

|

(6) |

式中:σp,t为塑性变形后拉伸时的真应力;σp,tb为塑性变形后的真抗拉强度;σp,ts为塑性变形后的真屈服强度;εp,t为塑性变形后拉伸时的真应变;Ep,t为塑性变形后拉伸时的弹性模量;k2为硬化系数;n为应变硬化指数。

使用该模型对不同塑性变形条件下试样的真应力-真应变曲线进行计算,结果如图7所示。由图7可知:不同塑性变形条件下,使用该模型计算得出的理论数据与实测数据具有较好的相关性,因此该模型可以用于对塑性变形后材料的应力-应变关系进行计算。

2.3 时效热处理对塑性变形的影响

时效热处理后试样的实测应力-实测应变曲线及真应力-真应变曲线分别如图8,9所示。由图8,9可知:试样在塑性变形预处理后的再次拉伸过程中,从应力-应变曲线上看,材料并未出现明显的屈服现象,但是经过时效热处理后,应力-应变曲线中的屈服平台较为明显,即时效热处理可以有效消除因冷变形引起的应变硬化现象,从而提高材料的塑性变形能力。

时效热处理后试样的拉伸试验结果如表2所示。为了探究时效热处理对拉伸过程中各指标的影响规律,绘制屈服强度、抗拉强度、断后伸长率和最大力总延伸率与时效热处理温度之间的关系曲线,结果如图10所示。由图10和表2可知:当塑性变形率为30%时,随着时效温度的升高,试样的屈服强度和抗拉强度均呈先增大后减小的趋势,试样的断后伸长率呈先减小后增大的趋势;当时效温度为400 ℃时,屈服强度和抗拉强度达到最大值,分别为595 MPa和636 MPa,相比于未进行时效热处理的试样分别提高了3.5%和3.3%;当时效温度为600 ℃时,屈服强度和抗拉强度达到最小值,分别为495 MPa和585 MPa,相比于未进行时效热处理的试样分别下降了14%和5%;当塑性变形率为70%时,随着时效温度的升高,试样的屈服强度和抗拉强度整体呈逐渐减小的趋势,时效温度为600 ℃时达到最小值,分别为501 MPa和582 MPa,相比于未进行时效热处理的试样分别下降了23%和11%;试样的断后伸长率和最大力总延伸率随着时效温度的升高而逐渐增大,600 ℃时达到最大值,分别由最初的19.0%和0.5%增大至25.5%和11.5%。因此时效热处理可以消除因塑性变形而产生的塑性降低现象。

| 试样状态 | 热处理温度/℃ | 屈服强度/MPa | 抗拉强度/MPa | 断后伸长率/% | 最大力总延伸率/% | 弹性模量/GPa |

|---|---|---|---|---|---|---|

| 30%预变形 | 25 | 578 | 620 | 26.96 | 8.54 | 192 |

| 571 | 612 | 29.08 | 8.44 | 179 | ||

| 400 | 596 | 636 | 23.32 | 9.27 | 208 | |

| 594 | 637 | 23.28 | 9.49 | 216 | ||

| 500 | 535 | 614 | 25.80 | 11.01 | 193 | |

| 537 | 615 | 26.52 | 10.32 | 213 | ||

| 600 | 494 | 579 | 26.72 | 12.42 | 183 | |

| 497 | 592 | 26.00 | 11.37 | 207 | ||

| 70%预变形 | 25 | 656 | 656 | 18.44 | 0.55 | 172 |

| 651 | 651 | 19.08 | 0.56 | 165 | ||

| 400 | 637 | 666 | 22.96 | 8.02 | 203 | |

| 625 | 650 | 21.92 | 8.18 | 192 | ||

| 500 | 564 | 634 | 26.00 | 10.61 | 199 | |

| 568 | 637 | 23.28 | 9.31 | 193 | ||

| 600 | 502 | 581 | 26.64 | 12.39 | 177 | |

| 501 | 583 | 23.88 | 11.09 | 196 |

2.4 试样断口形貌

不同塑性变形处理后试样断口SEM形貌如图11所示。由图11可知:不同塑性变形处理后试样断口均具有纤维区、辐射区和剪切唇区3个典型区域,且试样的断口存在大量韧窝,因此试样的断裂形式均为韧性断裂;在纤维区的边缘存在较多裂纹,因为在拉伸过程中,最大主应力位于试样的中心区域,该区域的微缺陷处率先产生微孔;随着应力的不断增大,微孔在中心区域长大聚合形成微裂纹,在力的作用下裂纹沿垂直于拉应力的方向扩展,使试样的中心区域率先断裂,形成纤维区;裂纹由纤维区向试样表面扩展,形成辐射区,裂纹到达试样表面时迅速扩展,直至剪切断开,形成剪切唇;随着塑性变形率的增大,纤维区产生的裂纹尺寸先增大后减小,当塑性变形率为30%时,裂纹尺寸达到最大值,当塑性变形率超过70%时,试样的断口区域不再产生裂纹。

3. 结论

(1) 随着塑性变形率的增大,材料的屈服强度和抗拉强度逐渐增大,断后伸长率和最大力总延伸率逐渐减小。当塑性变形率大于50%时,材料的屈服强度与抗拉强度基本相等,拉伸过程中材料的均匀塑性变形能力基本消失,此时试样的变形主要是由拉伸过程中产生的颈缩变形引起。当塑性变形率为100%时,屈服强度和抗拉强度均达到最大值,约为675 MPa,相比原始试样的屈服强度提高约30%,抗拉强度提高约10%,断后伸长率和最大力总延伸率分别约为17%和0.5%,比原始试样分别下降38%和94%。

(2) 基于ESH模型,建立了塑性变形率与材料的屈服强度、抗拉强度、断后伸长率、最大力总延伸率之间的关系模型,使用该模型对不同塑性变形条件下材料的屈服强度及真应力-真应变曲线进行计算,理论数据与实测数据具有较好的相关性,该模型可用于预测不同塑性变形后材料的拉伸性能。

(3) 随着时效温度的升高,材料的屈服强度和抗拉强度均呈先增大后减小的变化趋势,400 ℃时达到最大值,材料的最大力总延伸率随着时效温度的升高不断增大,即时效热处理可以消除因冷变形引起的应变硬化,提高材料的塑性变形能力。

(4) 随着塑性变形率的增大,纤维区产生的裂纹尺寸先增大后减小。当塑性变形率为30%时,裂纹尺寸达到最大值。当塑性变形率超过70%时,试样断口区域不再产生裂纹。不同塑性变形后试样的断口均存在大量韧窝,断裂形式均为韧性断裂。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号