分享:石料圆锥破碎机主轴断裂原因

摘 要:某材料为42CrMo的石料圆锥破碎机主轴在使用半年后发生早期断裂,采用宏观分析、 化学成分分析、非金属夹杂物评定、低倍试验、拉伸试验、冲击试验、硬度试验、平均晶粒度评定、金相 检验、微观分析和能谱分析等方法对断裂轴进行失效分析。结果表明:在破碎机运行过程中,主轴和 锥体芯之间发生磨损,主轴外圆周表面产生微裂纹,最终主轴在循环载荷作用下发生疲劳断裂。

关键词:破碎机;磨损;疲劳;失效分析

中图分类号:TG115.5;TH117.1 文献标志码:B 文章编号:1001-4012(2022)02-0070-06

某石料圆锥破碎机的主轴在使用半年后发生早 期断裂 (见 图 1)。该 断 裂 主 轴 的 材 料 为 42CrMo 钢,硬度为220~250HB,淬火温度为840 ℃,淬水 过油,回火温度为660 ℃。断裂发生在主轴的最大 直径处;主轴和锥体芯(材料为 ZG270-500铸钢)是 相互固定不动的;断裂发生在主轴和锥体芯相互嵌 套的内部区域。从破碎机的工作原理可以看出,主 轴和锥体芯会在工作过程中产生较大的交变应力。 为了查明主轴断裂的原因,笔者对主轴进行了一系 列的理化检验和分析。

1 理化检验

1.1 宏观分析

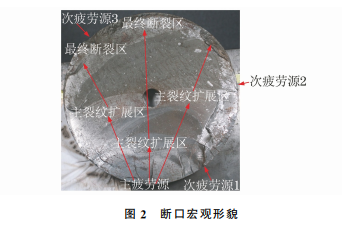

断裂主 轴 整 体 未 发 现 明 显 的 塑 性 变 形 (见 图2),断口可分为3个区域:裂纹源区、裂纹扩展区和 最终断裂区。断口上有明显贝壳状条纹,具有典型 疲劳断口特征。在断口表面发现有4处疲劳裂纹源 (简称疲劳源),从源区所占的面积及贝壳状条纹的 分布形态来看,其中一个为主裂纹源,其他3个为次 疲劳源。在主裂纹源区发现较深且较粗的疲劳台 阶,说明主裂纹源为线性裂纹源。从裂纹源、贝壳状条纹分布形态及瞬断区面积较小的特征来看,该断 口为低应力单向弯曲疲劳断口。

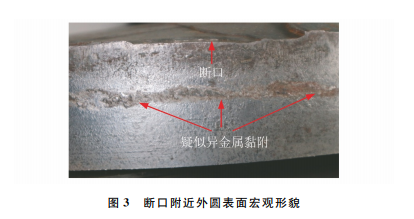

在断口附近的外圆表面上发现大量的小麻坑和 变形,在部分外圆表面上发现周向裂纹,该外圆表面 符合微动磨损的表面特征;在主裂纹源处断口下方 的外圆表面上,发现疑似异金属黏附,这可能是黏着 磨损造成的(见图3)。

1.2 化学成分分析

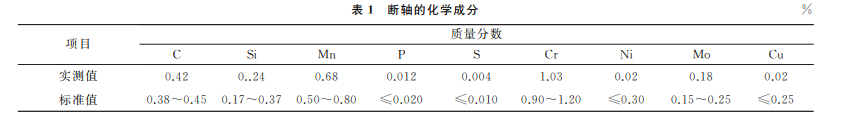

在主轴 的 1/3 半 径 处 取 样,依 据 标 准 GB/T 4336—2016《碳素钢和中低合金钢多元素含量的测 定 火花放电原子发射光谱法(常规法)》,使用型号 为 MAXxLMM14的光谱仪进行化学成分分析,结 果如表1所示。由表1可知,断轴的化学成分符合 GB/T3077—2015 《合金结构钢》对 42CrMo特级 优质钢的化学成分技术要求。

1.3 非金属夹杂物评定

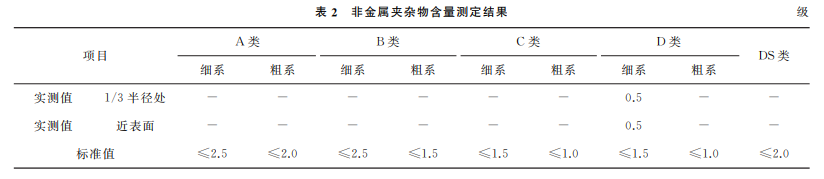

依据标准 GB/T10561—2005 《钢中非金属夹 杂物含量的测定 标准评级图显微检验法》,分别在 主轴1/3半径处和近表面取样,采用 DMI3000M 型 金相显微镜分析测试,结果如表2和图4所示。由 表2可知,在试样中仅发现轻微的 D 类细系夹杂 物,符合 GB/T3077—2015标准对特级优质钢的非 金属夹杂物技术要求,材料纯净度较高。

1.4 低倍组织检验

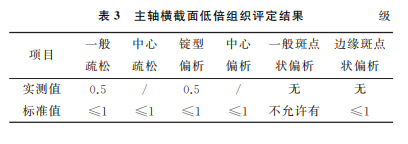

依据标准 GB/T226—2015 《钢的低倍组织及 缺陷酸蚀检验法》,对主轴横截面进行低倍检验,然 后依据标准 GB/T1979—2001《结构钢低倍组织缺 陷评级图》进行评定,结果如表3和图5所示。低倍 组织测试结果符合标准 GB/T3077—2015对特级 优质钢的低倍组织的技术要求。

浙公网安备 33042402000106号

浙公网安备 33042402000106号