分享:某海上平台316L不锈钢液控管线泄漏原因

摘 要:某海上平台316L不锈钢液控管线发生泄漏,采用宏观观察、化学成分分析、金相检验、 扫描电镜和能谱分析等方法,并结合不锈钢液控管线的实际工况,分析管线泄漏的原因。结果表 明:该不锈钢液控管线发生泄漏是表面受损和环境介质共同作用所致;在管线安装过程中,其与相 邻管线或设备之间发生摩擦,管线外表面钝化膜破损,在含卤族元素的海洋大气环境中钝化膜来不 及修复,使管线外表面发生腐蚀,最后在 Cl - 的加速作用下发生点蚀穿孔导致管线泄漏。

关键词:液控管线;腐蚀穿孔;不锈钢;钝化膜

中图分类号:TG178 文献标志码:B 文章编号:1001-4012(2022)01-0028-05

316L不锈钢因其良好的耐蚀性与机械加工性 能,被广泛用于海洋、石油化工和机械制造等工业领 域[1]。通常情况下,316L不锈钢表面会形成极薄且 致密的钝化膜,其耐蚀性极好,当钝化膜破损后,基体 开始发生腐蚀。在含有氯元素的海洋大气环境中,卤 族元素离子对316L不锈钢表面钝化膜产生较强的破 坏作用[2]。Cl - 作为活性离子可加速金属腐蚀,阻碍 钝化膜的形成,促进点蚀反应进程[3]。国内外诸多学 者关于表面状态对不锈钢在含 Cl - 介质中电化学行 为的影响进行了大量研究,ZUO 等[4-5]研究表明亚稳 态点蚀的形核速率随打磨态不锈钢表面粗糙度的增 加而增加。MENG等[6]研究指出690TT合金表面划 伤使其在25℃,0.1mol/LH2SO4+0.1mol/LNaCl 溶液中的自腐蚀电位负移、点蚀电位降低,从而增大 了材料的点蚀敏感性。在海洋大气环境中,316L不 锈钢结构件在安装或服役过程中易在其表面产生磨 损或划伤,这会使不锈钢的耐蚀性发生改变[4]。

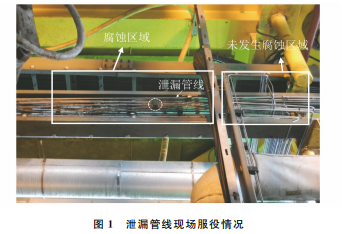

某海上平台一条长为6.35 mm 的液控管线在 服役2a后发生泄漏,管线材料为316L 不锈钢,规 格为?6.35mm×1.245mm。由图1可见:该泄漏 管线位于桥架边缘;管线表面较为光亮,桥架内黑色 卡子捆绑的不锈钢液控管线是3a前安装的,比泄 漏管线的安装时间晚3a,见图1圆圈处;这些管线 外表面有较多黑色油污,未见明显点蚀现象,管线安 装时从右向左穿入。据了解,管线外部暴露于高湿、 高盐雾的海洋大气环境中,周围无腐蚀性介质及气 体,管线内部压力约为35 MPa,内部介质为经过过 滤且全新无杂质的 RandoHDZ32型液压油。

笔者通过宏观观察、化学成分分析、金相检验、 微观形貌观察和能谱分析等方法,对管线泄漏的原 因进行分析,并提出相应的预防措施,以避免类似事 故的再次发生。

1 理化检验

1.1 宏观观察

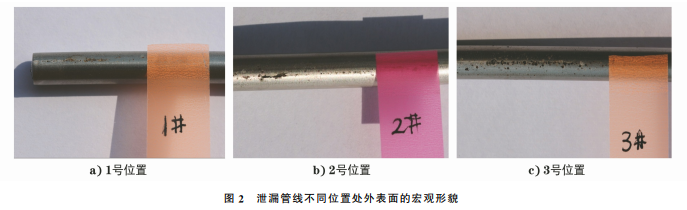

采用德国 ZeissStemi305型体视显微镜进行 宏观形貌观察。泄漏管线外表面有3处发生明显局 部腐蚀,如图2所示:1号位置可见成串凹坑,部分 凹坑内可见轻微黄色铁锈,凹坑表面金属有磨损痕 迹;2号位置可见连续的点状腐蚀坑,腐蚀坑主要位 于管线表面划痕位置处且沿管线长度方向分布,局 部可见长条状腐蚀坑;3号位置可见大量点状腐蚀 坑,坑内有大量黑色锈迹,大部分腐蚀坑主要位于管 线表面划痕位置处且沿管线长度方向分布,少量腐 蚀坑在划痕周边零散分布。

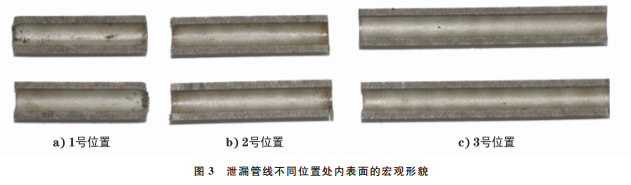

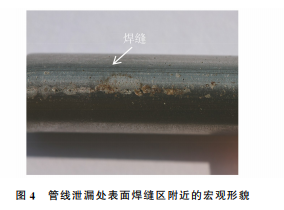

从1号、2号、3号位置处截取试样并沿纵向剖 开,观察其内表面的宏观形貌。由图3可见,泄漏处 管线内表面平整,未见损伤和腐蚀痕迹,管线是由外 向内发生腐蚀,可以确定泄漏管线是管线外部腐蚀 穿孔导致的。由图4可见,管线焊缝区及热影响区 未见腐蚀坑,说明管线泄漏与焊接质量无关。

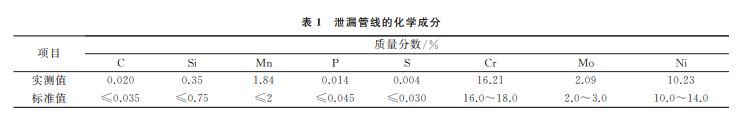

1.2 化学成分分析

采用德国 SPECTRO Lab11型直读光谱仪和 CS-600型红外碳硫仪对泄漏管线进行化学成分分 析。由表 1 可 见,该 泄 漏 管 线 的 化 学 成 分 满 足 ASTM A269/A269M Stainless Steel Seamless TubesManufacturer&Supplier 标准对316L不锈 钢的技术要求。

1.3 金相检验

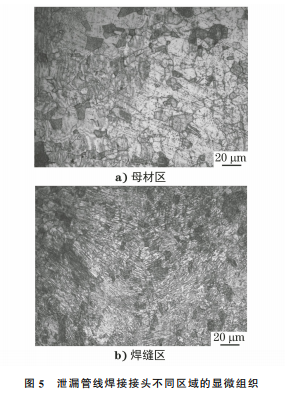

在泄漏管线焊接接头处截取横截面试样,采用德 国ZeissObserverA1m 型金相倒置显微镜进行显微 组织观察。由图5可见,母材区和焊缝区组织均为奥 氏体,未见其他异常组织,焊缝区未见明显缺陷。

1.4 扫描电镜及能谱分析

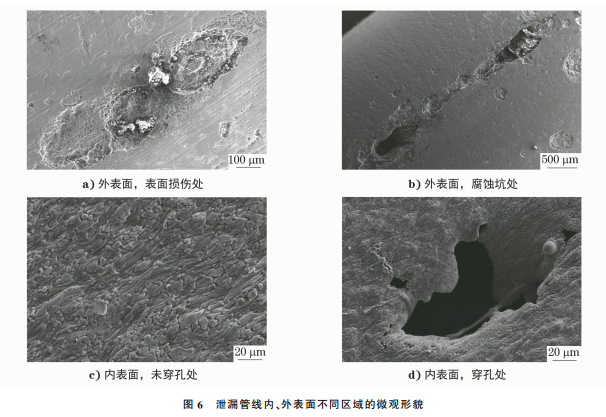

采用德国ZeissEVO18型扫描电镜对泄漏管 线内、外表面进行微观形貌观察。如图6所示:管线 未穿孔处内表面较为平整,穿孔处内表面未见明显 腐蚀形貌,管线穿孔边缘金属向外微微翘起,说明管 线穿孔后穿孔边缘受到内部介质压力作用,发生了 轻微变形;管线外表面腐蚀坑及其附近区域有多处 损伤及点状腐蚀坑,表层金属剥落后腐蚀继续向金 属内部扩展,多处点蚀坑连在一起,形成长条状腐蚀坑,腐蚀坑内可见大量腐蚀产物。

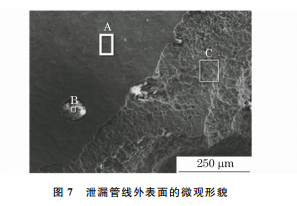

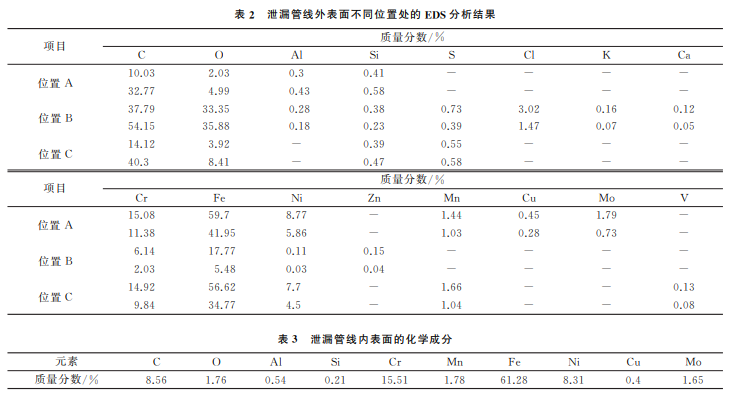

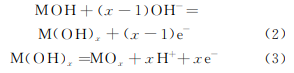

采用英国 OxfordX-MaxN20型能谱仪(EDS) 对泄漏管线外表面不同位置处进行 EDS分析。由 图7和表2可见:基体(位置 A)主要含铁、铬、碳、 镍及少量氧元素;相较于基体,点蚀坑处(位置 B) 的铁、铬、镍 元 素 含 量 较 低,氧、氯 元 素 含 量 较 高, 这些元素主 要 来 自 于 海 洋 大 气 环 境,说 明 不 锈 钢管线在海洋 大 气 环 境 中 发 生 了 一 定 程 度 的 腐 蚀, 较高含量的氯元素是导致管线表面发生点蚀的主 要原因;相较于基体,腐蚀坑 C处的铬、镍、钼、铜、 铁含量较 低,氧 含 量 较 高,氧 化 物 较 多,耐 蚀 性 合 金元素含量较低,结合微观形貌可知,该处发生了 轻微腐蚀。

泄漏管线内表面的化学成分见表3,可见其内 表面的化学成分与外表面的基本一致。

2 分析与讨论

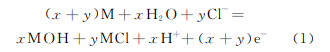

不锈钢的耐蚀性主要取决于化学成分和表面状 态。不锈钢中铬的质量分数至少为10.5%,当不锈 钢中铬的质量分数大于12.5%时,其电极电位会发 生突变,由负的电极电位升到正的电极电位,从而阻 止不锈钢的电化学腐蚀。同时,不锈钢表面覆盖着 一层极薄的钝化膜(Cr2O3),起到一定的保护作用, 当这层钝化膜遭到破坏后,在一定条件下不锈钢会 发生腐蚀。该泄漏不锈钢管线服役于潮湿的高盐海 洋大气环境中,随着环境温度的降低,管线表面可能 会产生少量冷凝水或水汽,这为电化学腐蚀提供了 有利条件。由于海洋大气中存在氧气,不锈钢表面 钝化膜能自动修复,形成新的钝化膜层,产生钝化现 象,称为“自愈合效应”,氯化物的存在会中断这种现 象,Cl - 会与形成钝化膜的 OH - 发生竞争吸附,抢 占不锈钢表面有限数量的活性位点[7],主要的化学 反应如式(1)所示。

金属表面 OH - 的吸附产物 MOH 可以转化为 氢氧化物或氧化物,见式(2)和式(3)。

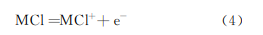

Cl - 的吸附产物 MCl只能加速金属溶解,见式 (4)。

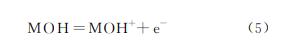

部分 OH - 的吸附产物 MOH 会发生溶解,见 式(5)。

因此,Cl - 的存在不仅阻碍了不锈钢表面钝化 膜的形成,还造成局部钝化膜的溶解。

由理化检验结果可知:该泄漏管线的化学成分 满足标准值,基体组织为正常的奥氏体,管线内表面 较为平整光滑,外表面局部区域钝化膜发生破损;相对于基体,该管线外表面腐蚀坑内的铁、铬、镍含量 较低,氧、氯含量较高,且 Cl - 浓度对管线腐蚀有一 定的影响。史艳华等[8]认为 Cl - 和溶解氧的共同作 用会加速316L不锈钢腐蚀。随着Cl - 浓度的升高, 腐蚀速率加快,原因是 Cl - 半径小、穿透能力强,容 易穿过316L不锈钢表面钝化膜与内部金属反应生 成可 溶 性 物 质,从 而 使 316L 不 锈 钢 发 生 腐 蚀[9]。 钝化膜破损后,其内部金属与环境介质直接接触, “自催化效应”使得腐蚀速率加快[10]。综上所述,该 泄漏管线外表面发生了腐蚀,Cl - 加速了点状腐蚀 坑的形成。

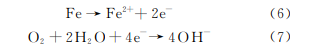

不锈钢管服役于富含氧气的海洋大气中,金属 表面会形成腐蚀电池,阳极上发生氧化反应,使金属 溶解,见式(6),阴极发生还原反应,见式(7)。

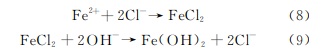

海洋大气中的 Cl - 在腐蚀电池产生的电场作用 下,不断向阳极迁移、富集。Fe 2+ 与 Cl - 生成可溶于 水的 FeCl2,并向阳极区扩散,与阴极区的 OH - 反 应生成 Fe(OH)2,之后与大气中的水汽或氧气快速 反应生成 Fe(OH)3,脱水后形成 FeOOH(红锈)。 同时,反应释放出的 Cl - 向阳极迁移,继续与 Fe 2+ 发生反应。Cl - 对腐蚀起到了阳极去极化作用,加 速阳极反应,促进局部腐蚀,具体反应方程式见式 (8)和式(9)。

据了解,泄漏管线是后期单独安装的,未受到 H2S、盐酸等强腐蚀性介质的腐蚀,但在安装过程 中,管线外壁与相邻管线或设备构件(如桥架、金属 卡子等)会发生摩擦造成表面钝化膜破损,在含卤族 元素或受到污染的环境中,钝化膜来不及修复,管线 外表面发生腐蚀,最后在 Cl - 的加速作用下,管线发 生穿孔导致泄漏。

3 结论与建议

(1)该不锈钢液控管线泄漏是腐蚀穿孔造成 的,钢管是在表面受损和环境介质共同作用下产生 了穿孔。在该液控管线安装过程中,与相邻管线或 设施附件发生摩擦,使管线外表面钝化膜发生破损, 在含卤族元素的海洋大气环境中,钝化膜来不及修复,管线外表面发生腐蚀,最后在 Cl - 的加速作用 下,管线发生穿孔导致泄漏。

(2)不锈钢液控钢管在安装过程中,应尽量避 免与其他设备或结构件发生摩擦、碰撞或挤压。若 发现不锈钢液控钢管表面有磨损和划痕,可进行酸 洗或表面除污钝化处理,以使钝化膜重新修复。

(3)不锈钢液控钢管在存放过程中,避免直接 与地面接触,可采用清洁的牛皮纸、麻布、纸板等进 行隔离,以防止固体颗粒、液体(如海水、污水等)、溶 剂、坯料、墨水、打标记、油脂等对不锈钢管线表面的 污染。

(4)在不锈钢液控管线所在桥架及周边设备维 修过程中,应避免管线表面与镀锌钢、碳钢以及各种 有色金属发生摩擦或碰撞。

参考文献:

[1] 刘殿宇,王毛毛,张亮,等.316L 不锈钢在海洋深水 环境中的局部腐蚀规律[J].装备环境工程,2019,16 (1):102-106.

[2] 董超芳,骆鸿,肖葵,等.316L 不锈 钢 在 西 沙 海 洋 大 气环境下的腐蚀行为评估[J].四川大学学报(工程 科学版),2012,44(3):179-184.

[3] 韩小康,覃明,李佳润,等.不锈钢在海水中的腐蚀行 为研究进展[J].材料保护,2017,50(9):75-81.

[4] 郭跃岭,韩恩厚,王俭秋.表面状态对核级316LN 不 锈钢电 化 学 腐 蚀 行 为 的 影 响 [J].工 程 科 学 学 报, 2016,38(1):87-94.

[5] ZUO Y,WANG H T,XIONGJP.Theaspectratio ofsurfacegroovesandmetastablepittingofstainless steel[J].CorrosionScience,2002,44(1):25-35.

[6] MENGFJ,WANGJQ,HANE H,etal.Effectsof scratchingoncorrosionandstresscorrosioncracking ofAlloy690TTat58 ℃ and330 ℃[J].Corrosion Science,2009,51(11):2761-2769.

[7] 徐海嵩.316L不锈钢再钝化行为规律及其钝化膜稳 定性研究[D].北京:北京科技大学,2016.

[8] 史艳华,于洋,梁平,等.316L 不锈 钢 在 氯 离 子 环 境 中的腐蚀行为[J].材料保护,2015,48(8):29-32,7.

[9] 张鸣伦,王丹,王 兴 发,等.海 水 环 境 中 Cl - 浓 度 对 316L不锈钢腐蚀行为的影响[J].材料保护,2019,52 (1):34-39.

[10] MACDONALDDD.Passivity-thekeytoourmetalsbasedcivilization[J].Pureand AppliedChemistry, 1999,71(6):951-978.

浙公网安备 33042402000106号

浙公网安备 33042402000106号