分享:球阀火焰喷涂涂层脱落原因

摘 要:某球阀与阀杆铰接旋转运动处发生明显变形,导致该处表面的火焰喷涂涂层发生大面 积脱落。采用宏观观察、化学成分分析、扫描电镜及能谱分析等方法对涂层脱落的原因进行分析, 结果表明:阀杆通过铰接带动球阀旋转,球阀在旋转过程中进行高频次、周期性的运动,交变应力导 致球阀基体发生蠕变变形,变形后的基体使脆性的火焰喷涂涂层碎裂及大面积脱落。

关键词:球阀;阀杆;扭转力;疲劳应力;火焰喷涂

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)06-0055-04

电力行业用球形阀门对管道内介质的流量控 制、开启和闭合起到至关重要的作用,可以实现介质 的流通和截止[1]。在机构运动过程中,球阀和阀座 长期密封旋转,导致二者间存在长时、高频的滑动摩 擦作用,并发生减薄、磨损、变形等现象,严重影响球 阀对介质的调节控制[2]。球阀外表面和阀座内表面 的硬质涂层表面改性至关重要,火焰喷涂方式是通 过机械结合作用,最大限度地提升表面的硬度和耐 磨性[3]。某火电厂球阀与阀杆旋转铰接处发生变形 和涂层脱落,该球阀基体材料为12Cr1MoV 低合金 钢。球阀直径为43mm,圆形孔直径为22mm,矩 形铰接处尺寸为25mm×17mm(长度×宽度),火 焰喷涂涂层材料为 NiCr-Cr3C2。

笔者采用一系列理化检验方法对涂层脱落的原 因进行分析,以防止该类事故再次发生。

1 理化检验

1.1 宏观观察

阀杆通过矩形铰接与球阀形成联动,带动球阀 在环形阀垫上旋转[4]。高频率、长时间的铰接和旋 转导致阀杆和球阀接触处均发生较明显的变形,阀 杆矩形端头发生严重磨损,球阀矩形凹槽内部产生 严重挤压凹坑。同时,铰接处覆盖于球阀表层的硬 质涂层发生碎裂和脱落现象。涂层脱落的球阀、阀杆和阀垫宏观形貌如图1所示。由图1可知:球阀 表面涂层发生较严重的碎裂现象,碎裂区域主要集 中在矩形凹槽长边附近。凹槽内部与阀杆铰接处发 生严重变形。碎裂的涂层尖角较为鲜明,呈崩断脆 性开裂形貌。同时,由于矩形凹槽内不存在因变形 而碎裂的涂层,可确认该球阀的加工工艺为先进行 火焰喷涂,再进行矩形槽机械加工[5]。

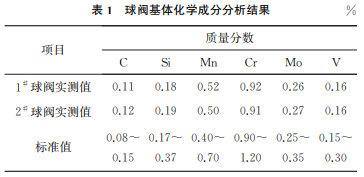

1.2 化学成分分析

采用直读光谱仪对球阀基体进行化学成分分 析,结果如表1所示,由表1可知:球阀基体的化学 成分符合GB/T3077—2015《合金结构钢》的要求。

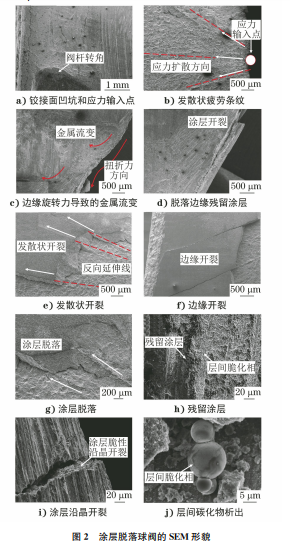

1.3 扫描电镜(SEM)分析

将球阀置于扫描电镜下观察,结果如图2所示。 图2a)为阀杆和球阀的铰接处,阀杆高频次旋转作 用导致该处形成尖角状凹坑[6],旋转形成的应力导 致基体发生明显组织畸变和表层氧化层碎裂;图 2b)为旋转力输入的应力点区域,应力输入点附近 涂层已全部发生脱落,存在较明显的发散条纹,条纹 间夹角约为30°,是应力以点的形式输入基材并在 基体内扩散的典型形貌,应力在接触点处已经发散 状扩散至基体内部[7];图2c)为阀杆与球阀旋转铰 接处的形貌,由于阀杆的旋转作用,阀杆逐渐与球阀 间形成间隙,随着间隙的增大,接续的高频次旋转会 使二者间产生位移,从而使球阀边缘产生明显的金 属流变和划伤形貌;图2d)为凹槽边缘的残留涂层 形貌,该残留涂层为先进行火焰喷涂,后机械加工凹 槽所致,在边缘处形成没有支撑且极易脱落的棱状涂层[8];火焰喷涂涂层沿着发散状应力扩散方向开 裂,涂层与基体发生剥离,应力扩展使涂层发生显著 脆性开裂[见图2e)],裂纹扩展方向的反向延长线 焦点即为应力输入点[9];涂层和基体间存在较明显 图2 涂层脱落球阀的SEM 形貌 的未熔合,是火焰喷涂机械结合的典型特征[见图 2f)];涂层在循环疲劳应力的作用下,发生波纹状剥 离,在基体表层有部分涂层残留[见图2g),2h)],同 时,在涂层完全脱落区域,能够观察到颗粒状的层间 球状脆化相;碎裂涂层的断口呈明显的解理特征[见 图2i)],内部尖角状组织明显,为高温运行状态下的 表层析出,是涂层脆性开裂的典型形貌[10];运行后 球阀基体和涂层间析出球状碳化物,碳化物密集分 布于基材表层,观察到的碳化物最大直径约为10 μm,平均直径约为6.2μm,析出相平均间距约为 18.7μm,与涂层厚度接近,阻隔了涂层和基体间的结合力[见图2j)]。

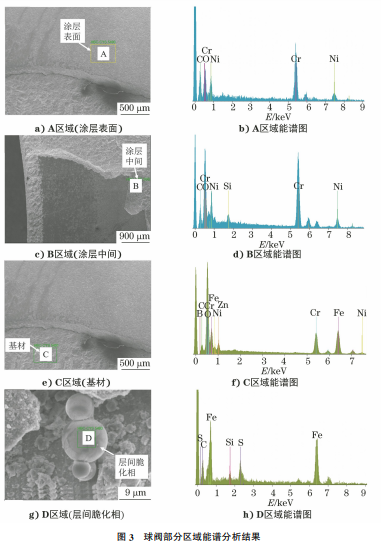

1.4 能谱分析

对球阀表面原始涂层区域、开裂涂层区域和脱 落后的基材区域分别进行能谱分析,结果如图3所 示,涂层表层中 Ni元素的质量分数为10%,Cr元 素的质量分数为25%~40%,Fe元素的质量分数 为0~5%,碎裂涂层中间区域的成分与完整涂层表 层基本一致,为高强度且耐腐蚀的高铬镍涂层[11]。 球阀基材中 Ni的质量分数为0~2%,Cr元素的质 量分数 为 10% ~15% ,Fe元 素 的 质 量 分 数 为 20%~30%,说明球阀基材中基本不含 Ni元素,为 铁基材料。

涂层与基材的化学成分差别较大,表明该火焰 喷涂涂层与球阀基材之间基本没有元素迁移,即没 有与基材发生液态金属互相渗透,属于机械结合而 非冶金结合[12]。涂层和基材间析出的球状析出成 分为Fe元素和 C元素,为高温运行状态下析出的 层间碳化物[13]。

由此可见,基材材料为Ni元素含量较低的非奥 氏体不锈钢,火焰喷涂涂层为Cr、Ni元素含量较高 的硬质合金,该合金具有较大脆性。阀杆高频次的 运动导致球阀在应力作用下出现开裂和剥离[14]。

2 综合分析

综合上 述 分 析 可 得,球 阀 基 材 为 低 合 金 钢 12Cr1MoV,火焰喷涂涂层为高 Cr、Ni元素含量的 NiCr-Cr3C2 硬质合金[15]。同时,二者为机械结合状 态,涂层和基材属于2个独立部分,并没有基材金属 和涂层金属互熔过程导致的元素流动现象,因此二 者结合强度也相较于冶金结合存在很大差距[16]。

该球阀在机械加工前进行了整球火焰喷涂,喷 涂完成后进行矩形槽加工。根据 GB/T3077— 2015,基材12Cr1MoV钢的硬度不大于179HBW, 抗变形能力较低。在阀杆高频次往复运动的交变应 力作用下,阀杆与球阀铰接面产生循环应力,因此球 阀矩形槽内发生明显变形[17-18]。在交变应力的循 环作用下,表面涂层形成疲劳源,并失稳扩展,为球 阀表面涂层碎裂的直接原因[18]。

NiCr-Cr3C2 涂层属于脆性金属基陶瓷涂层,为 金属基陶瓷复合材料,其经热喷涂与基体机械结合, 机械结合强度约为90MPa,与等离子喷焊和激光熔 覆等冶金结合形式的表面改性强度相差较大[19]。 经交变应力作用后,涂层容易发生剥离、脱落等现 象[20-21]。同时,球阀在约480℃的高温水环境中运 行,12Cr1MoV钢基材与 NiCr-Cr3C2 涂层间析出以 M23C6 和 M7C3 为主的含碳球状相,导致基材和涂 层间结合不紧密,加剧了剥离效应[22]。

3 结语

(1)建议对球阀先进行凹槽的机械加工,再进 行火焰喷涂,使喷涂涂层能够覆盖凹槽内部,保证球 阀和阀杆旋转受力点处的硬度和抗变形能力。

(2)对球阀进行凹槽机械加工后,根据球阀的 变形点确定受力区域,在铰接面的受力区域进行硬 质合金的内孔激光熔覆改性,以确保铰接处的硬度 和抗变形能力。

参考文献:

[1] 鹿海洋.多角度冲击下Cr3C2-kNiCr改性涂层的冲蚀 磨损特性及机理研究[D].济南:山东大学,2022.

[2] 孙勇,孙健豪,唐洪奎,等.热喷涂用Inconel718粉末 制备及涂层性能研究[J].金属加工(热加工),2022 (7):58-61.

[3] 易新林.超音速火焰喷涂Cr3C2/Fe复合涂层的组织 结构及其性能研究 [D].马鞍山:安徽工业大学, 2021.

[4] 国俊丰,夏春阳.热喷涂TiC-NiCr涂层的磨损行为及 机理[J].有色金属工程,2021,11(10):48-53.

[5] 章友谊.超音速火焰喷涂 Cr3C2-NiCr涂层和 WC10Co-4Cr涂层的组织与性能[J].材料保护,2020,53 (7):100-104,136.

[6] 丁翔,程旭东,丁彰雄,等.超音速火焰喷涂微纳米 WC-CoCr涂层的性能与空蚀行为[J].中国有色金属 学报,2017,27(8):1679-1686.

[7] KANE K A.Theeffectofbondcoatingsurface modification on the performance of atmospheric plasmaspraythermalbarriercoatings[J].Surfaceand CoatingsTechnology,2019,378:125042.

[8] VERESCHAKAA,GRIGORIEVS,CHIGAREVA, etal.Developmentofamodelofcrackpropagationin multilayer hard coatings under conditions of stochasticforceimpact[J].Materials,2021,14(2): 260.

[9] 黄瑞,刘湘江,黄宗泽.R18CrNi8钢制渗碳针阀体失 效分析[J].宝钢技术,2021(2):43-47.

[10] ZHENGBINGQI.Effectofsputteringpoweronthe chemicalcomposition,microstructureandmechanical propertiesofCrNxhardcoatingsdepositedbyreactive magnetronsputtering[J].Vacuum,2017,145:136- 143.

[11] 王坤,姜鹤明,金克雨,等.球阀表面热喷涂镍基合金 强化层耐磨性的研究[J].四川冶金,2022,44(2):23- 27,59.

[12] 黄宇生,柏洪武,邱晓来,等.超音速火焰喷涂Cr3C2- NiCr涂层性能及其在金属硬密封球阀上的应用[J]. 材料保护,2020,53(9):50-55.

[13] 陈彦,杭丽娜,张程,等.钛材球阀阀球及阀座表面硬 化处理的研究[J].化工机械,2018,45(5):533-537.

[14] 车鹏程,邵文柱,程义,等.瞬时过热对高铬镍奥氏体 钢断裂和析出相形变的影响机理[J].金属热处理, 2021,46(5):235-242.

[15] 卢艳东,田洪志.超级双相不锈钢球阀腐蚀泄漏预防 措施[J].发电设备,2021,35(3):177-184.

[16] 夏雯,刘淑凤,杜风贞,等.天然气管道用直通球阀的 开裂原因分析[J].理化检验(物理分册),2017,53 (11):818-821.

[17] 黄美林,吴怀敏,王忠渊,等.高温高压耐磨球阀的研 制[J].阀门,2020(6):13-16.

[18] 李俊,吕东,张晓忠,等.金属密封球阀的密封性能机 理解析[J].阀门,2022(2):123-127.

[19] 曹海.耐磨球阀在煤直接液化工艺的应用及失效分析 [J].化工管理,2021(26):178-179,182.

[20] 李宪爽.某亚临界机组锅炉末级过热器泄漏原因分析 [J].理化检验(物理分册),2019,55(1):56-58.

[21] 张成,陆平,张清双,等.金属密封球阀密封面硬化技 术的选择[J].通用机械,2015(5):87-88.

[22] 郝小虎,赵炜,李建国,等.长输管道阀门内漏失效分 析和控制措施[J].全面腐蚀控制,2020,34(7):117- 119.

浙公网安备 33042402000106号

浙公网安备 33042402000106号