分享:尿素装置入口管道泄漏原因

摘 要:某公司尿素装置蒸发系统入口管道在服役过程中发生泄漏,采用宏观观察、渗透检测、 化学成分分析、金相检验、扫描电镜和能谱分析等方法分析了其泄漏原因。结果表明:管外壁保温 层中含氯离子,雨水的浸湿使管壁与导热泥的缝隙中形成了潮湿环境,干湿交替环境导致氯离子在 管壁富集,引起管壁点腐蚀和氯化物应力腐蚀开裂。

关键词:管道;点腐蚀;应力腐蚀开裂;泄漏

中图分类号:TB31;TB304;TG115.2 文献标志码:B 文章编号:1001-4012(2023)06-0059-04

某公司尿素装置蒸发系统入口管道在投入运行 3周后发生泄漏。泄漏管道规格(外径×壁厚)为 219.1mm×3.76mm,材料为304L不锈钢,设计压 力为0.18MPa,操作压力为0.03MPa,设计温度为 132℃,操作温度为102℃。泄漏部位靠近主框架 二楼楼板西侧边缘部位,泄漏管段设有伴热管,伴热 管在上,主管道在下,两管之间间距为50mm,且由 导热泥填充,管外壁包覆有保温层。经外观观察,管 道支撑完好且安装稳固、无变形,但保温层外圈铁皮 搭接不良,存在翘曲、缝隙、保温棉外露、密封不严等 情况。拆除管道保温层和导热泥后,发现漏点位于 保温层翘曲部位,漏点处有微裂纹,裂纹沿管轴向分 布,周边存在腐蚀坑,其余管段完好,未发现腐蚀坑、 裂纹等缺陷。

笔者采用宏观观察、渗透检测、化学成分分析、 金相检验、扫描电镜(SEM)及能谱分析等方法对蒸 汽管道的泄漏原因进行了分析,并提出了合理的预 防措施,以防止该类问题再次发生。

1 理化检验

1.1 宏观观察及渗透检测

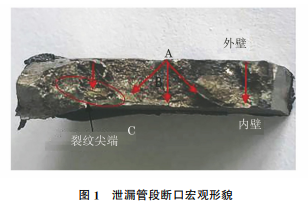

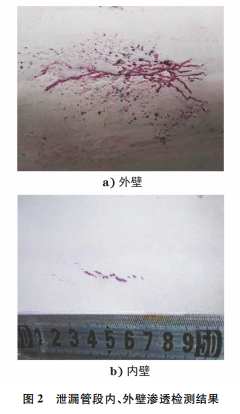

在泄漏管段截取一段进行分析,泄漏管段外壁 腐蚀坑较为密集,且坑内充满黑色垢物,腐蚀坑、裂 纹均位于导热泥覆盖区域,该部位与外层保温铁皮 搭接不良,存在翘曲;管内壁呈灰色,无明显氧化和 腐蚀的痕迹,且附着有少量灰色的粉末状垢物,其为 管内介质中残留的固体颗粒。泄漏管段断口宏观形 貌如图1所示。对泄漏管段内、外壁进行渗透检测, 结果如图2所示。外壁腐蚀坑区域存在裂纹,裂纹 呈树枝状,存在较多细小的分支,并与腐蚀坑连接,裂纹主要呈纵向分布,与之对应的内壁部位仅存在 短小裂纹,裂纹呈断续状,且无腐蚀坑,由此可以判 断,泄漏起源于管道外壁。测量壁厚后,发现泄漏区 域管壁未发生明显减薄,管壁也无塑性变形。

1.2 化学成分分析

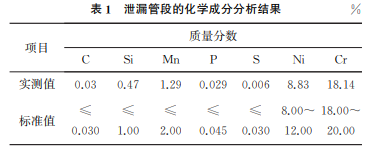

对泄漏管段的化学成分进行分析,结果如表1 所示,由表1可知:该管段的化学成分符合 GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》 的要求。

1.3 金相检验

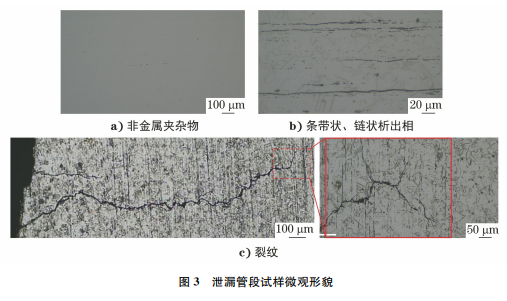

管道失效的形式以腐蚀和开裂为主,不锈钢的 组织决定其耐腐蚀性和开裂敏感性,如敏化组织、形 变组织会降低材料的耐腐蚀性,增加其开裂敏感性。 在泄漏管道上截取试样,将试样置于光学显微镜下 观察,结果如图3所示。管段内非金属夹杂物呈链 状分布,夹杂物级别为B1.0级,满足技术要求;试样 组织为奥氏体+析出相,析出相呈条带状、链状,沿 管轧制方向分布,管壁组织正常。在裂纹部位截取 试样,将其置于光学显微镜下观察,可见裂纹起源于 管外壁,呈树枝状向内壁扩展,并存在细小分叉,裂 纹附近呈“湖泊状”形貌,这是由介质在裂纹内富集 并发生腐蚀所产生的。

1.4 扫描电镜和能谱分析

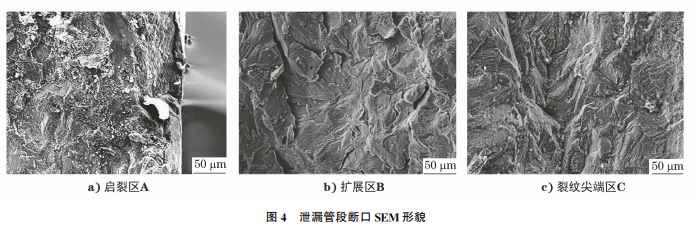

断口表面呈褐色,存在从外壁向内壁扩展的条 纹,断面粗糙,存在金属小颗粒。对泄漏管段断口试 样进行扫描电镜分析,结果如图4所示,由图4可 知:启裂区呈发散状,并向腐蚀坑集中,裂纹源为外 壁腐蚀坑;扩展区和裂纹尖端均存在河流状花样,呈解理开裂特征,符合氯化物应力腐蚀开裂特征[1-2]。

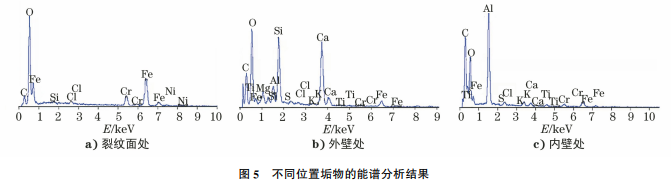

为了进一步分析管道泄漏的原因,采用能谱仪 对外壁、裂纹面及内壁垢物的成分进行分析,结果如 图5所示。由图5可知:内、外壁垢物中均含有硫元 素,而断面垢物中无硫元素,说明硫元素在裂纹内未 发生富集;内壁垢物中未检出氯元素,外壁和裂纹面 垢物中均存在氯元素,而且裂纹面垢物中氯元素的 质量分数约为1.30%,外壁垢物中氯元素的质量分 数为0.37%,说明氯离子来源于管外壁,且在裂纹 内发生了富集。

泄漏点位于二楼楼板西侧边缘,管道投入使用 后,因保温层密封不严,雨水渗入保温棉并在导热泥 与管道接触的缝隙部位聚集,形成潮湿环境,使管道 材料发生氯化物点腐蚀和应力腐蚀开裂[3-4]。

2 综合分析

2.1 裂纹形态及扩展机制分析

裂纹起源于管外壁腐蚀坑,呈树枝状,沿壁厚方 向沿晶扩展。裂纹面附近管壁无塑性变形,裂纹面 呈解理开裂特征,这些均是氯化物应力腐蚀开裂的 典型特征,且外壁垢物和裂纹面垢物中均检测出氯 离子。不锈钢应力腐蚀开裂是材料、环境和应力三 者相互作用的结果[5-6],不锈钢表面有一层氧化膜, 对基体有一定的保护作用,但在氧化膜破损的情况 下,裸露的金属基体与其周边氧化膜的成分存在差 异,有电位差,在潮湿环境中容易发生电化学腐蚀, 破损部位为阳极,钝化膜为阴极,随着时间的推移, 氧化膜破损部位就形成了宏观腐蚀坑。氯离子在腐 蚀坑内发生聚集,并引起应力集中,导致管道发生氯 化物应力腐蚀开裂。

2.2 应力腐蚀产生条件

由泄漏管道内壁和外壁、裂纹面垢物的能谱分 析结果可知,氯元素来自于管道外壁;管道外壁包覆有保温棉,保温棉和导热泥均有可能富集氯离子。 采用滴定法对保温棉和导热泥中的氯离子含量进行 测定,结果显示:保温棉中含有氯离子,而导热泥中 未检测出氯离子,说明管道外壁腐蚀坑内、裂纹面中 的氯离子来源于管道外的保温层。

水是引起氯化物应力腐蚀开裂的必要条件,在 没有水时,保温材料中的盐类不能水解形成离子,不 锈钢也不会发生点腐蚀和应力腐蚀开裂。

氧化膜的破裂和腐蚀坑内裂纹的萌生、扩展都 离不开应力的作用,尤其是拉应力。管道与地面平 行布置,正常运行时,管道主要承受环向应力和轴向 应力,经计算,管内压力为0.03MPa(操作压力)时, 管壁承受的环向拉应力为0.8741MPa,轴向拉应 力为0.4297MPa,环向拉应力约为轴向拉应力的2 倍,因此管道的开裂方向以轴向扩展为主,这与宏观 观察和金相检验结果一致,裂纹扩展方向与较大拉 应力方向垂直。

在温度较低的含氯环境下,304L不锈钢主要发 生点腐蚀,温度较高时(≥60 ℃)主要发生应力开裂,且随着温度的升高,开裂敏感性越高。

3 结语与建议

管道外壁保温层发生损坏,保温棉中渗入雨水, 保温棉中的氯离子在管壁表面富集,主管道与导热 泥之间的缝隙中残留的水分蒸发速率慢,形成闭塞 环境,雨天与晴天使管壁出现干湿交替,缝隙处的管 壁优先发生点腐蚀,腐蚀坑底部易产生应力集中,萌 生微裂纹。在潮湿及温度不小于60℃的环境中,管 道在拉应力作用下发生了应力腐蚀开裂,这是导致 管道泄漏的主要原因。建议采用以下方法预防管道 泄漏。

(1)尽量选择不含氯离子的保温棉,从源头上 杜绝氯化物应力腐蚀开裂。

(2)在管道投入使用前,对其进行全面检验,包 括保温层是否完好,管道是否支撑牢固、可靠等,避 免管道承受不必要的外加应力及可能出现的外来介 质(如雨水、雪水及周边设备喷出物)腐蚀,尤其需要 对平台边缘管道的保温层进行检查,保证管道外部 环境的干燥和洁净。

(3)后期检验时,可采用目视检测、红外热成像 检测对管道保温层的完好状况进行检查,必要时可 先拆除保温层,再对管道进行全面检验[7-8]。

参考文献:

[1] 崔约贤,王长利.金属断口分析[M].哈尔滨:哈尔滨 工业大学出版社,1998.

[2] 陈维.(NH4)2SO4 管线开裂失效的原因[J].腐蚀与 防护,2020,41(11):75-78.

[3] 刘传森,李壮壮,陈长风.不锈钢应力腐蚀开裂综述 [J].表面技术,2020,49(3):1-13.

[4] 陈彩霞,郑杨艳.316L不锈钢波纹管膨胀节开裂原因 分析与预防[J].理化检验(物理分册),2015,51(1): 55-58.

[5] 杜凡.保温层下不锈钢应力腐蚀开裂解析[J].现代盐 化工,2018,45(6):5-6.

[6] 吴知谦,荣明,鲜宁,等.加热炉不锈钢盘管泄漏失效 分析[J].理化检验(物理分册),2012,48(8):547- 550.

[7] 李晓炜,樊志帅,段永锋.石化装置保温层下腐蚀检测 技术进展[J].石油化工腐蚀与防护,2020,37(6):1- 5.

[8] 李绪丰,孙杰.在役带保温层工业管道腐蚀检测技术 的应用[J].中国特种设备安全,2020,36(5):43-46, 55.

浙公网安备 33042402000106号

浙公网安备 33042402000106号