分享:Q235A钢风扇叶片断裂原因

摘 要:某Q235A钢风扇叶片在运行约180~500h后发生断裂,采用宏观观察、化学成分分析、 扫描电镜和能谱分析、金相检验、硬度测试等方法分析了其断裂原因。结果表明:开裂起源于叶片 根部两侧焊缝边缘的热影响区,在风扇转动和发电机整体振动产生的交变应力和焊接应力作用下, 裂纹萌生并扩展,最终导致叶片发生断裂。

关键词:风扇叶片;Q235A钢;裂纹;疲劳断裂

中图分类号:TB31;TG115.2 文献标志码:B 文章编号:1001-4012(2023)04-0008-04

某风扇安装于额定功率为162kW 及180kW 的两款发电机上,用于发电机的散热。发电机与 柴油机刚性对接,由柴油机拖动发电机旋转发电。 柴油机的额定转速为1500r/min,最大转速不超 过1875r/min。发电机组伴有轴系的扭转振动及 机身的线性振动,风扇叶片材料为 Q235A 钢,工 艺流程为钢板切割→焊接→轴系安装(螺栓锁 紧)。该柴油发电机组在运行约180~500h后,8 台机组的风扇叶片在轴向上出现撕裂状开裂,其 中两台出现完全断裂。笔者采用一系列理化检验 方法对该断裂的风扇叶片进行分析,以防止该类 问题再次发生[1-4]。

1 理化检验

1.1 宏观观察

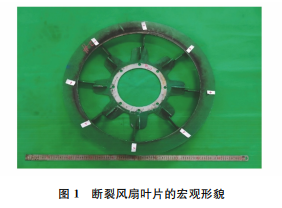

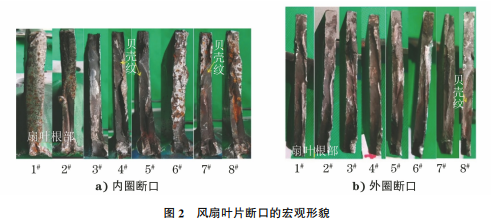

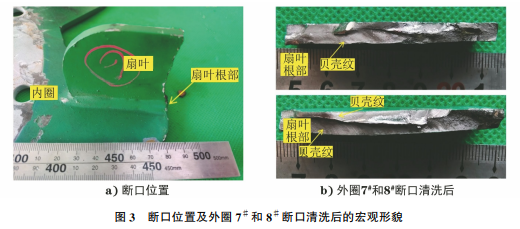

断裂风扇叶片的宏观形貌如图1所示,该风扇共 8片叶片,分别编号为1# ~8# 。风扇叶片断口的宏 观形貌如图2所示。由图2可知:内圈断口颜色偏 黑,均未见明显塑性变形,断口较为平滑;2# ,4# ,5# , 7# ,8# 断口下半区域中间有较为明显的分界线,将断口分为左右两个区域;1# ,3# ,6# 断口擦伤严重,无法 观察原始断裂特征;2# ,7# ,8# 断口上半段擦伤严重, 且存在黄褐色浮锈,7# 断口隐约可见贝壳纹,4# ,5# 断口损伤较小,隐约可见贝壳纹;内圈断口贝壳纹均 朝叶片根部收敛;外圈断口偏黑,其中5# ,7# ,8# 断 口可见较为明显的纹路收敛,8# 断口可见明显贝壳 纹。断口位置及外圈7# 和8# 断口清洗后的宏观形 貌如图3所示,由图3可知:各扇叶断裂位置均为扇 叶与内圈焊缝边缘,外圈7# ,8# 断口经过清洗后,可 见明显贝壳纹,收敛方向为扇叶根部。

1.2 化学成分分析

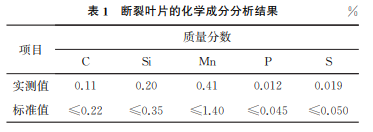

采用CS901B型红外碳硫仪和 ARL4460型光 电直读光谱仪对叶片进行化学成分分析,结果如表 1所示。由表1可知:叶片的化学成分符合 GB/T 700—2006《碳素结构钢》对 Q235A钢的要求。

1.3 扫描电镜(SEM)和能谱分析

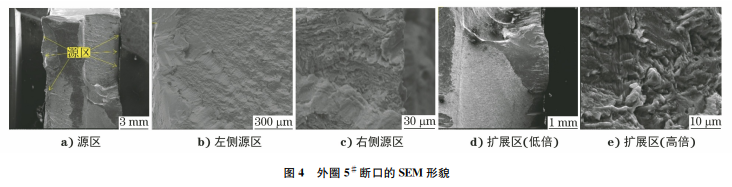

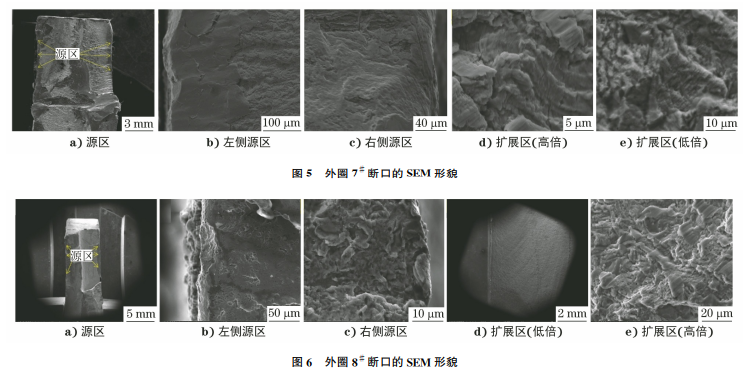

将外圈5# ,7# ,8# 断口进行清洗后,置于扫描 电子显微镜下观察,可见3个断口源区位于叶片根 部两侧。外圈5# 断口的SEM 形貌如图4所示,由 图4可知,左侧源区特征为擦伤,右侧源区未见明显 缺陷,断口扩展区可见贝壳纹和疲劳辉纹。外圈7# 断口的SEM 形貌如图5所示,由图5可知,两侧源 区均可见擦伤,扩展区可见疲劳辉纹。外圈8# 断口 的SEM 形貌如图6所示,由图6可知,右侧源区未 见明显缺陷,左侧源区可见擦伤,断口扩展区可见贝 壳纹和疲劳辉纹。

1.4 金相检验

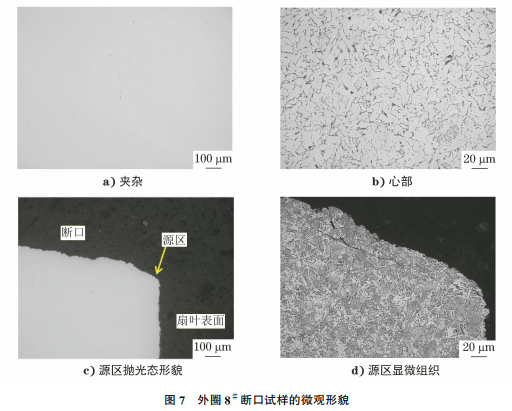

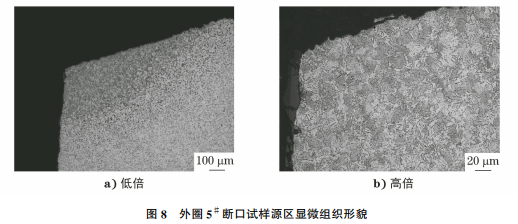

在外圈5# ,8# 断口源区截取剖面试样,将其镶 嵌、磨 抛 后 置 于 光 学 显 微 镜 下 观 察,按 GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准 评级图显微检验法》评定8# 断口试样中的非金属夹 杂物,结果分别为A0.5、B0、C0、D0.5级[见图7a)], 心部组织为铁素体+珠光体[见图7b)]。8# 断口试 样抛光态形貌如图7c)所示。8# 断口试样经腐蚀 后,其断口源区处的显微组织形貌如图7d)所示,组 织为索氏体+铁素体。外圈5# 断口试样源区显微 组织形貌如图8所示,源区组织为索氏体+铁素体, 与8# 断口试样一致,均为焊接热影响区组织。

1.5 维氏硬度测试

将8# 断口金相试样镶嵌、磨抛后,置于FM800 型显微硬度计下观察,采用0.9807N 的试验力测 试其维氏硬度。源区索氏体区域的维氏硬度为 192,176,176HV;基体处的维氏硬度为127,131, 131HV。可见源区索氏体区域硬度比基体处高出 55~65HV。

1.6 焊缝低倍检验

在内圈8# 断口焊缝剖面截取试样,按 GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》中的 热酸 腐 蚀 法 检 验 焊 缝 低 倍 组 织,并 按 GB/T 6417.1—2005《金属熔化焊接头缺欠分类及说明》 标准评定,试样焊缝与母材融合良好,未观察到焊接 缺陷。

2 综合分析

Q235A钢的加工性能和焊接性能良好,被广泛 应用于建筑、机械构件和设备中,失效形式也各有不 同[1-4],其失效原因主要包括原材料不合格、焊接工 艺不当等。通过化学成分分析可知:扇叶的化学成 分符合 GB/T700—2006对 Q235A 钢的要求。焊 缝处无焊接缺陷,由夹杂物评定和金相检验结果可 知,叶片的原材料和焊接质量正常。由断口的宏观 观察结果可知:送检扇叶断裂位置均为扇叶与内圈 焊接处边缘,扇叶断口均无明显塑性变形,部分断口 擦伤严重,部分断口有清晰贝壳纹,为疲劳断裂的典 型宏观特征,贝壳纹收敛并指向扇叶根部(焊接处边 缘),多数断口的近扇叶根部存在较为明显的分界 线。断口源区为扇叶根部两侧表面,源区处多数为 擦伤,未擦伤处无明显缺陷。起裂位置为扇叶根部 两侧,沿扇叶厚度方向和长度方向扩展,故在扇叶中 间形成了分界线。源区附近和贝壳纹区均可见疲劳 辉纹,为疲劳断裂的典型微观特征。各断口源区处存在索氏体组织,扇叶通过焊接固定于内圈上,源区 为焊接热影响区,且焊接后未做去应力处理,焊接热 影响区存在焊接应力。该风扇在工作时,发电机组 伴有轴系的扭转振动及机身的线性振动,叶片承受 振动产生的交变应力。该风扇断裂起源于扇叶根部 两侧焊缝边缘,在结构上为应力集中区域,在风扇转 动和发电机整体振动产生的交变应力和焊接应力的 作用下,叶片萌生裂纹,裂纹以疲劳形式扩展,导致 叶片最终发生断裂。

3 结论

(1)断 裂 风 扇 叶 片 的 化 学 成 分 符 合 GB/T 700—2006的要求。

(2)风扇叶片断裂起源于扇叶根部两侧焊缝边 缘的热影响区,在风扇转动和发电机整体振动产生 的交变应力和焊接应力作用下,叶片萌生裂纹,裂纹 以疲劳形式扩展,最终导致叶片发生断裂。

参考文献:

[1] 赵宗强.Q235A热轧带钢冷弯开裂原因分析[J].中 国冶金,2005,15(11):37-39.

[2] 史媛媛,曹特.某U型Q235A螺栓失效分析[J].信息 记录材料,2020,21(6):27-29.

[3] 钟振前,朱衍勇,杨春,等.Q235B钢板冷弯裂纹成因 分析[J].理化检验(物理分册),2011,47(1):44-48.

[4] 李翠英.Q235A 厚钢板焊接裂纹分析及预防措施 [J].机械工人(热加工),1994(7):13.

<文章来源>材料与测试网 > 期刊论文 > 理化检验-物理分册 > 59卷 > 4期 (pp:8-11)>

浙公网安备 33042402000106号

浙公网安备 33042402000106号