分享:金属软管断裂原因

摘 要:采用宏观观察、化学成分分析、扫描电镜和能谱分析、金相检验等方法对金属软管断裂 原因进行分析,结果表明:环境中的腐蚀性介质渗入到金属软管内层,内层在腐蚀性介质与外力的 共同作用下发生了沿晶应力腐蚀开裂,导致金属编织网断裂和波纹管减薄,最终在外力的作用下软 管发生断裂。

关键词:金属软管;316L不锈钢;304不锈钢;沿晶腐蚀;应力腐蚀

中图分类号:TG144;TB304 文献标志码:B 文章编号:1001-4012(2023)04-0004-04

某金属软管的内部波纹管材料为316L不锈 钢,其保护套管与金属编织网材料为304不锈钢。 该金属软管在使用过程中发生断裂,笔者采用一系 列理化检验方法对金属软管的断裂原因进行分 析[1-3],以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

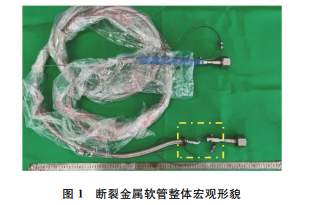

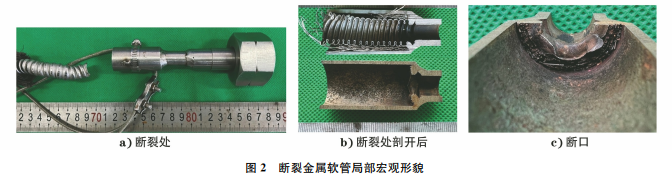

断裂金属软管整体宏观形貌如图1所示。断裂 处宏观形貌如图2a)所示,在同一位置,将断裂件与 未断裂件剖开,可见未断裂金属管断裂位置为保护 套管-金属编织网-波纹管结构,每层之间通过焊接 结合在一起,金属编织网及波纹管在根部发生断裂 [见图2b)]。波纹管及金属编织网的断口宏观形貌 如图2c)所示,在保护套管内壁及断口上可见较多 锈蚀痕迹。

1.2 化学成分分析

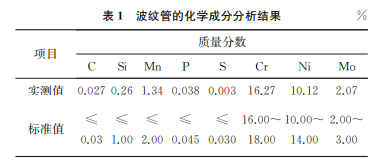

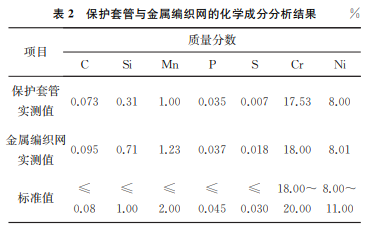

在保护套管、金属编织网、波纹管上分别取样, 对其进行化学成分分析,波纹管的化学成分分析结 果如表1所示,由表1可知,波纹管的化学成分符合 ASTMA276/A276M—2017《不锈钢棒材和型材规 格》的要求。保护套管与金属编织网的化学成分分 析结果如表2所示,由表2可知,保护套管中Cr元素的质量分数不符合 ASTM A484/A484M—2018 《不 锈钢棒、坯料和锻件一般要求的标准规范》的要求。

1.3 扫描电镜(SEM)与能谱分析

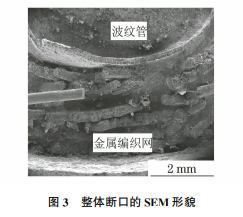

将断口试样清洗后,置于扫描电子显微镜下观 察,其形貌如图3所示,断口包括波纹管与金属编织 网两部分。

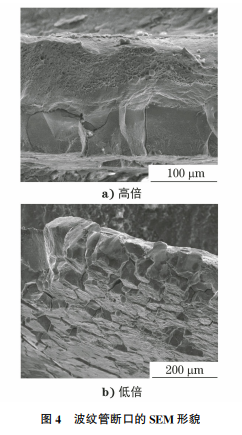

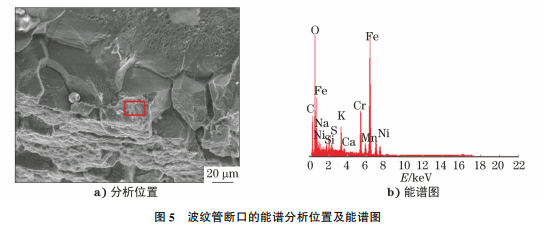

波纹管断口的SEM 形貌如图4所示,由图4可 知:外侧呈沿晶断裂特征,内侧呈韧窝特征,为瞬断 区;波纹管断裂于外侧,断口上可见异物覆盖。对波 纹管断口进行能谱分析,可检测到腐蚀性硫元素,结果如图5所示。

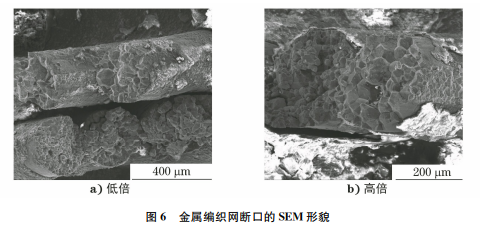

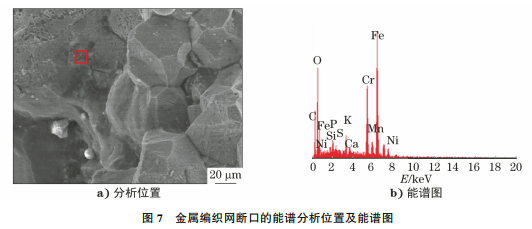

金属编织网断口的SEM 形貌如图6所示,由 图6可知:金属编织网断口呈沿晶断裂特征,表面可 见沿晶状龟裂,断口上可见异物覆盖。对金属编织 网断口进行能谱分析,可检测到腐蚀性硫元素,结果 如图7所示。

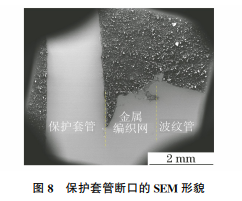

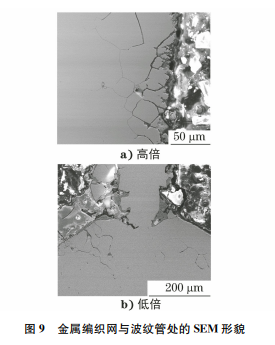

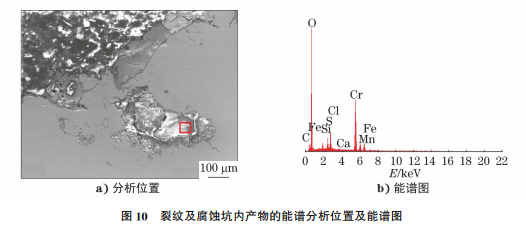

保护套管断口的SEM 形貌如图8所示,断口 可见沿晶裂纹。金属编织网与波纹管处的SEM 形 貌如图9所示,可见腐蚀坑及沿晶裂纹。对裂纹及 腐蚀坑内的产物进行能谱分析,结果如图10所示, 由图10可知:该处有含量较高的腐蚀性硫元素和氯 元素,说明试样的使用环境中含有这些元素,这些元 素导致金属软管中的金属编织网及波纹管焊接处的 根部发生了应力腐蚀。

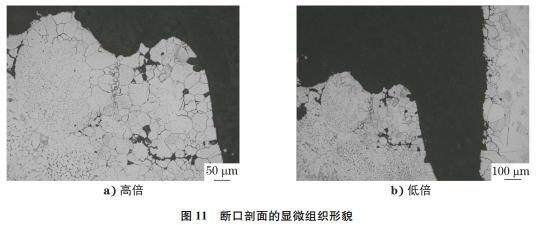

1.4 金相检验

在光学显微镜下观察软管断口剖面的金相试 样,断口剖面的显微组织形貌如图11所示,由图11 可知:其显微组织为奥氏体,裂纹呈沿晶走向。

2 综合分析

由宏观观察可知,金属软管内层有腐蚀痕迹。 波纹管与金属编织网的化学成分符合标准要求,保 护套管的Cr元素含量低于标准要求,Cr元素为不 锈钢中的重要合金元素,Cr元素含量偏低会降低其耐腐蚀性能。金相检验结果表明,其显微组织未见 异常。

波纹管外侧呈沿晶断裂特征,内侧呈韧窝特征, 为瞬断区,说明波纹管断裂起源于其外侧。断口上 可见异物覆盖,异物中可检测到腐蚀性硫元素;金属 编织网呈沿晶断裂特征,钢丝表面可见沿晶状龟裂, 断口上可见异物覆盖,异物中可检测到腐蚀性硫元 素。波纹管及金属编织网处可见腐蚀坑及沿晶裂 纹,在裂纹及腐蚀坑内的产物中,检测到含量较高的 腐蚀性硫元素和氯元素,说明金属软管的使用环境 中含有以上腐蚀性元素,这些元素渗入金属软管内 部后,在焊接残余应力与工作应力等共同作用下,金 属编织网及波纹管的焊接处发生应力腐蚀开裂,导 致金属编织网断裂,波纹管也因腐蚀而减薄,最终其 在外力的作用下断裂。

3 结论及建议

(1)金属软管中波纹管与金属编织网的化学成 分符合标准要求,保护套管的Cr元素含量不符合标 准要求。

(2)金属软管内的金属编织网及波纹管在腐蚀 性介质的作用下发生沿晶应力腐蚀开裂,导致金属 编织网断裂和波纹管减薄,软管最终在外力的作用 下断裂。

(3)为避免以后出现该类问题,建议隔绝金属 软管使用环境中的腐蚀性介质,避免其渗入钢管内 部;建议优化焊接工艺,防止焊缝及热影响区处析出 碳化铬,形成贫铬区,导致其耐腐蚀性能下降。

参考文献:

[1] 黄薪钢,陈建国,党丽华,等.波纹金属软管泄漏原因 分析[J].金属加工(热加工),2022(5):52-55.

[2] 刘军.金属波纹管相关焊接工艺评定研究[J].机电信 息,2020(11):90-91.

[3] 陈彩霞,王步美,陈杨.金属软管泄漏原因分析与预防 [J].压力容器,2018,35(4):67-73.

浙公网安备 33042402000106号

浙公网安备 33042402000106号