分享:某海上油田地面管线腐蚀失效的原因

油田地面管线是油气输送系统的关键组成部分,但由于其输送的采出液通常含有水、CO2、H2S、微生物、氯离子等强腐蚀性介质,长期以来面临着严峻的腐蚀失效挑战[1-4]。腐蚀失效不仅直接威胁管道的安全,还可能引发重大经济损失、生产停滞和环境污染,对油气生产活动构成严重风险。在众多腐蚀类型中,CO2腐蚀是油田地面管线腐蚀中最为常见的,尤其是在高含水率、高氯离子含量和气相CO2共存的环境中,可能导致局部腐蚀和点蚀现象,严重时会导致管道穿孔或其他失效问题[5-7]。

目前,已有大量研究揭示了不同工况下碳钢等材料的腐蚀机理,尤其是CO2腐蚀的基本过程和影响因素[8-10]。赵敏等[11-12]分别对页岩气田地面工艺管线及海外高硫高盐油田地面管线的腐蚀穿孔失效原因及机理展开研究,均发现硫酸盐还原菌腐蚀是主要失效原因。刘金璐等[13]研究了地面管道在多元热流体中的腐蚀失效行为,发现氧腐蚀对腐蚀速率的影响最大。樊冰等[14]总结了氯离子对石油管材腐蚀的影响,发现氯离子含量对管材平均腐蚀速率的影响呈“倒V”趋势,且Cl-容易诱发点蚀,温度和流速升高都会增大点蚀趋势。赵鹏[15]发现高含量的Cl-会沿着产物膜缺陷不断富集,并破坏产物膜,从而促进局部腐蚀,增大点蚀倾向,CaCO3垢层也会协同促进点蚀,严重时导致管道腐蚀穿孔。总而言之,油气管道CO2腐蚀失效频繁,腐蚀影响因素较多,失效后果严重。虽然CO2腐蚀研究历史悠久,但是在某些特殊条件下,腐蚀行为和机理仍然存在差异,特别是在复杂的环境条件下,如氯离子、CO2气体含量以及高流速等因素共同作用下,腐蚀过程的变化更加复杂。

笔者针对某海上油田地面管线失效案例,通过宏微观形貌、腐蚀产物成分及金相分析等方法,深入分析了失效原因,探讨了CO2与氯离子共同作用下的局部腐蚀机理。以期为油气田地面管线的腐蚀防控措施提供指导。

1. 概述

某海上油田地面管线服役3 a后发生穿孔泄漏,失效类型为严重的内壁局部腐蚀。该管线自2016年开始服役,材料为20号碳钢,输送介质为含水原油,含水率超过90%,运行压力为1.2 MPa。管线运行温度为53~58 ℃,介质流速为1.0~1.2 m/s,见图1。为了明确管线内腐蚀穿孔原因,对材质、介质以及腐蚀产物进行了检验分析。

2. 理化检验与结果

2.1 宏观形貌

由图2可见:失效管段表面整体覆盖一层较为疏松的腐蚀产物膜。腐蚀穿孔区域分布着多个腐蚀坑,大量腐蚀坑联结在一起形成了穿孔。主要穿孔部位黑色腐蚀产物膜脱落,呈红棕色。考虑到管道其他部分的腐蚀产物呈灰黑色,且符合典型的CO2腐蚀产物的颜色特征,推测穿孔位置出现红棕色是由于腐蚀产物在大气中氧化。

如图2所示,选取了腐蚀较轻的区域和腐蚀坑的位置进行取样表征。其中,1号和2号试样用于表面形貌分析和腐蚀产物成分分析,3,4,5号试样则采用环氧树脂封装,经过打磨处理后,再进行截面形貌分析及腐蚀产物成分分析。3号试样截面可明显观察到严重的局部腐蚀,且蚀坑边缘呈阶梯状。从4号和5号试样截面可以看出即便在腐蚀轻微区域,也分布着较浅的腐蚀坑。

2.2 腐蚀介质分析

利用气相色谱仪、霍尼韦尔气体检测装置以及溶氧仪对该管线输送介质中的气体种类及含量进行检测,利用绝迹稀释法对腐蚀介质及腐蚀产物中微生物含量进行检测,使用电感耦合等离子体发射光谱仪对采出液中离子含量进行检测。

输送气体主要由CH4及CO2组成,其中CO2体积分数为0.54%~0.64%,CO2分压较低。气体中未检测到H2S和O2,因此可以排除H2S腐蚀与氧腐蚀引起局部腐蚀穿孔的可能。微生物检测结果如表1所示,所有测试样品均未出现显色反应,表明采出液和腐蚀产物膜中不含硫酸盐还原菌(SRB)、腐生菌(TGB)以及铁细菌(FB)。因此,可以进一步排除微生物腐蚀引起穿孔的可能。采出液矿化度为31 043 mg/L,由表2可见,氯离子质量浓度达到18 950 mg/L,采出液为高矿化度和高含氯介质。进一步结合水化学分析软件对水质结垢倾向进行计算,碳酸钙结垢倾向指数为3.7,硫酸钙结垢倾向指数为1.3,其余垢型结垢倾向指数均低于1。当结垢倾向指数大于1时,表示水质有一定的结垢倾向。因此,该水质有碳酸钙和硫酸钙结垢倾向,但结合宏观形貌观察,整体结垢倾向仍较低,排除垢下腐蚀可能性。

| 微生物种类 | SRB | TGB | FB |

|---|---|---|---|

| 采出液 |

|

|

|

| 腐蚀产物膜 |

|

|

|

| 离子种类 | K++Na+ | Ca2+ | Mg2+ | Cl- |

|

|

|---|---|---|---|---|---|---|

| 离子质量浓度/(mg·L-1) | 10 403 | 510 | 137 | 18 950 | 533 | 511 |

2.3 失效管道材质分析

在失效管段腐蚀轻微区和腐蚀坑边缘位置分别取样,将试样逐级打磨至5000号砂纸后,依次用丙酮除油、去离子水冲洗、无水乙醇脱水、N2吹干。采用火花放电原子发射光谱法进行化学成分检测。试样表面抛光后用4%(体积分数)硝酸酒精进行侵蚀,利用LEICA DM 2500M显微镜对不同位置管材金相组织进行观察。

如表3所示,管材的化学成分符合GB/T 699-1999《优质碳素结构钢》中对20号碳钢的要求。腐蚀较轻微区与腐蚀坑边缘的金相组织均为典型的铁素体-珠光体组织,不存在晶粒异常粗大和晶界处有夹杂物的现象,组织均匀。管材金相组织和化学成分分析结果表明失效管材无严重缺陷,排除管材原因导致的腐蚀穿孔。

| 项目 | 质量分数/% | |||||

|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Cu | |

| 实测值 | 0.23 | 0.32 | 0.52 | 0.03 | 0.198 | 0.005 |

| GB/T 699-1999标准要求 | 0.17~0.23 | 0.17~0.37 | 0.35~0.65 | ≤0.25 | ≤0.30 | ≤0.25 |

2.4 腐蚀产物

通过JEOL JSM-7200F型扫描电子显微镜(SEM)观察腐蚀产物膜表面及截面形貌,并利用OXFORD X-Max50型能谱仪(EDS)进行区域成分分析,并获得截面腐蚀产物膜沿壁厚方向的成分分布。

由图4可见:腐蚀产物膜可分为两个典型区域,区域a呈现非晶态,而区域b由片状的腐蚀产物堆积而成。EDS测试结果表明:区域a的腐蚀产物主要由26.3%(质量分数,下同)Fe、72.1% O组成,而区域b腐蚀产物主要含有51.9% Fe、44.8% O。结合腐蚀产物形貌特征,推测区域a的腐蚀产物主要为铁的氧化物,区域b的腐蚀产物是FeCO3。2号试样腐蚀产物膜同样分为两个典型区域,区域c为细小的晶体颗粒,而区域d由层片状的腐蚀产物堆积而成。EDS测试结果表明:区域c腐蚀产物主要由20.6% Fe、64.8% O元素组成,而区域d腐蚀产物主要含有46.4% Fe、53.6% O。结合腐蚀产物形貌特征,推测区域c的腐蚀产物是FeCO3,而区域d的腐蚀产物为铁的氧化物。

由图5可见:腐蚀较轻(5号试样)表面的腐蚀产物膜未完全覆盖,外层腐蚀产物膜较为疏松,底部存在较浅的点蚀坑。EDS测试结果表明:区域A的腐蚀产物主要由27.1% Fe、67.8% O元素组成,区域B的腐蚀产物主要含有41.4% Fe、57.4% O。推测区域A的腐蚀产物是FeCO3,区域B为铁的氧化物。此外,在腐蚀坑底部存在4.2%的Cl元素,因此对该位置进行线分布以及面分布的扫描,结果如图5(c)(d),发现腐蚀坑底部存在明显Cl的富集。

由图6可见:腐蚀坑底部腐蚀产物较为疏松且存在明显的裂纹。EDS测试结果表明:区域A的腐蚀产物主要由24.1% Fe、68.3% O组成,区域B腐蚀产物含有27.4% Fe、73.6% O。推测区域A、B的腐蚀产物均为FeCO3。此外,腐蚀坑底部存在明显的Cl富集,而且腐蚀穿孔位置腐蚀坑底部的Cl质量分数(7.2%)明显高于腐蚀较轻区域底部的(4.2%)。

为进一步明确腐蚀产物组成,利用XRD对腐蚀较轻部位和腐蚀坑内的腐蚀产物进行物相分析,结果如图7所示。两个区域腐蚀产物基本相同。主要腐蚀产物为FeCO3,是典型的CO2腐蚀产物。此外,还检测到一定量的Fe2O3及Fe3O4。结合前述现场气体组分检测结果,现场气质中不含O2,推测上述氧化物是因为失效管段取样脱离腐蚀环境后,长时间暴露在空气中发生氧化。

3. 失效机理

综上所述,失效管段材质为碳钢,输送介质为高含水率原油,气相中含CO2,不含H2S与溶解氧,采出水中矿化度及Cl-含量较高,介质腐蚀性较强,服役温度接近CO2腐蚀敏感温度区间,这些环境条件易引发地面管线的CO2腐蚀。结合前文腐蚀产物分析结果,该地面管线发生失效的主要原因是氯离子参与下的CO2腐蚀导致的局部腐蚀穿孔。具体机理如图8所示。

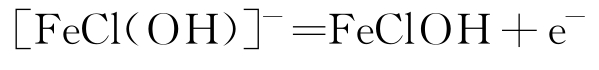

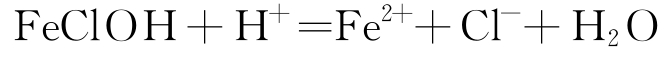

首先,CO2与水反应生成碳酸,腐蚀管道表面,形成FeCO3腐蚀产物膜。但该环境中形成的腐蚀产物膜较为疏松,见图5(a),其保护性较差,在一定流速下,疏松的腐蚀产物膜容易被破坏,进一步加剧了腐蚀产物膜的不完整性。在失效管段的腐蚀坑底部,发现了氯离子富集,这是导致局部腐蚀发生的重要因素。在CO2腐蚀中,当溶液中Cl-含量较高时,Cl-可以通过催化机制促进铁的溶解,形成中间腐蚀物质从而加速腐蚀反应,Cl-的催化机理如下:

|

|

(1) |

|

|

(2) |

|

|

(3) |

由于Cl-半径很小,Cl-可以穿透腐蚀产物膜并聚集在基体金属表面。另外,当Cl-和其他阴离子共存时,特别是当Cl-含量高时,Cl-优先吸附在金属表面。因此大量的Cl-聚集在金属表面和腐蚀产物膜之间的连接边界中,见图[6(d)]。Cl-与基体接触,成为小阳极,此时钢表面大部分区域仍具有FeCO3膜,成为大阴极,这种特定的由大阴极、小阳极组成的腐蚀电偶会使阳极区加速溶解,并由于氯离子的大量聚集,在电荷平衡的作用下,大量H+迁移进入蚀坑底部,导致局部酸化,又进一步加速了点蚀发展。虽然蚀坑内部也堆积了大量的腐蚀产物,但这些腐蚀产物存在大量裂纹(图6),且与金属基体结合不紧密,保护性较差,无法阻止点蚀的发展。随着腐蚀反应的进行,点蚀坑不断扩展,最终导致管壁腐蚀穿孔。

4. 结论与建议

针对某海洋石油地面管线,开展了腐蚀失效分析,得到以下结论与建议:

(1)该油田地面管线服役温度为53~58 ℃,流速为1.0~1.2 m/s,材料为组织均匀无夹杂的标准20号钢。地面管线采出气中主要含有CH4以及少量的CO2,不含H2S和O2,采出液矿化度及Cl-含量较高,结垢倾向低,未检测到SRB等微生物。

(2)该管线腐蚀穿孔的主要原因是CO2与氯离子共同作用下的局部腐蚀。具体而言,输送介质中的高含水率和CO2导致了FeCO3腐蚀产物膜的形成,但该腐蚀产物膜在运行温度下形成不均匀的腐蚀产物膜。氯离子的富集进一步促进了腐蚀的局部化,加剧了点蚀,最终导致管道发生穿孔。

(3)为避免类似问题的发生,建议采取以下措施:①加强腐蚀监测,定期监测CO2和氯离子含量,及时调整管道保护策略;②针对此类环境下的新管道,优化管道材料选择;针对高腐蚀性环境,建议使用更耐CO2腐蚀的低合金管材或改善现有材质的防腐性能;③加强流速控制,优化管道内流速,以减少腐蚀介质的冲刷作用,降低腐蚀速度。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号