| 药品 | KH2PO4 | MgSO4 | CaSO4 | 柠檬酸钠 | NH4Cl | 乳酸钠 | 酵母膏 |

|---|---|---|---|---|---|---|---|

| 质量浓度/(g·L-1) | 0.5 | 2.0 | 1.0 | 5.0 | 1.0 | 3.5 | 1.0 |

分享:未投产天然气管道在微生物环境中的腐蚀规律

腐蚀是管道工业(尤其是油气集输管道)的共性问题,其中微生物腐蚀是由细菌群落引起的腐蚀,是一个世界性问题[1-2]。微生物腐蚀的特点是微生物(主要是厌氧微生物)参与电化学反应并分泌具有腐蚀作用的蛋白质和代谢物,微生物可以利用电子来驱动其自身的代谢[3]。除此之外,高度腐蚀的金属表面可以充当半导体并将电子转移给细菌。石油和天然气管道腐蚀环境中分离出的微生物群落主要是硫酸盐还原菌(SRB),SRB是管道微生物腐蚀的主要致病菌[4-6]。SRB的腐蚀性主要由酸性代谢物与H2S产生,H2S与金属表面发生反应,并生成腐蚀性产物(例如FeS),造成金属表面产生凹坑、孔洞或微裂纹[7]。

已有研究多关注油气管道在运行工况下的SRB腐蚀行为,少有对管道投产前的微生物腐蚀规律进行深入研究。广东某高压天然气管线在2021~2022年清管检测期间,发现管道内部存在大量黑粉杂质,通过化验得知杂质中存在较多的SRB。区别于其他段管道,该段高压天然气管道在建成之后并未立刻投产,而是采用氮气封存的方式保存。在保存过程中涉及多种处理工艺,依据GB 50369-2014《油气长输管道工程施工及验收规范》要求,管道建成后需经过试压、扫水、干燥、氮气置换后进行封存。封存时,由于长输管道施工的复杂性,经常存在试压水残留、水质杀菌不彻底、封存氧含量超标、水露点升高等情况,因此,引入的细菌在管道内部密闭低压低氧的含水介质中不断繁殖代谢,腐蚀管壁,产生黑色腐蚀产物及H2S腐蚀性气体,严重威胁管道的封存安全。且各类情况下SRB对管道的腐蚀特点和规律并不明确。因此,笔者以X70钢管道为研究对象,采用腐蚀挂片法、电化学方法、腐蚀形貌及腐蚀产物分析等手段研究不同处理工艺对投产前X70钢管道的腐蚀影响规律,旨在为建成未投产管道在SRB环境中的缓蚀方案设计提供依据。

1. 试验

1.1 试样及溶液

试验材料为API牌号天然气管线X70钢,其化学成分(质量分数)为:0.13% C,0.39% Si,1.2% Mn,0.003% P,0.005% S,0.11% Cr,0.23% Ni。采用锯床和线切割加工试样,尺寸为50 mm×13 mm×3 mm,试样表面用水磨砂纸逐级打磨后,经去离子水清洗、丙酮除油,用酒精浸泡后吹干待用。电化学测试用工作电极采用外层PVC密封圈、内部环氧树脂填充的圆形试样,电极裸露面积为0.785 cm2。

以模拟试压水作为管道封存时的腐蚀环境。试压水模拟溶液为广东某高压天然气管道封存试压时引入的参照珠江水系配制的模拟溶液,溶液组份为2.93 mg/L Na++K+、60.1 mg/L Ca2+、14.4 mg/L Mg2+、2.37 mg/L Cl-、15.9 mg/L  、234.8 mg/L

、234.8 mg/L  ,总盐分质量浓度为330.5 mg/L,pH为6.7。此外,为了研究介质中

,总盐分质量浓度为330.5 mg/L,pH为6.7。此外,为了研究介质中 对SRB腐蚀及生长代谢的影响,依据Postgate'C培养基中

对SRB腐蚀及生长代谢的影响,依据Postgate'C培养基中 的含量,另外加入2 966.85 mg/L Na2SO4使溶液中

的含量,另外加入2 966.85 mg/L Na2SO4使溶液中 质量浓度达到2 150 mg/L。

质量浓度达到2 150 mg/L。

从广东某高压天然气管线2021~2022年清管期间清出的黑粉杂质中分离培养SRB作为试验菌种。采用Postgate'C培养基培养SRB,培养基成分如表1所示。在121 ℃和0.1 MPa条件下对培养基溶液进行20 min灭菌处理,并冷却至室温后,向SRB培养基溶液中通入N2 1 h,以消除溶液中的溶解氧。在厌氧操作箱中取适量清管黑粉杂质接种到培养基溶液中,然后将其放入恒温培养箱38 ℃下富集培养5~7 d,期间观察溶液是否变黑、产生黑色沉淀等。变黑并产生沉淀的溶液取一半上清液倒入另一新鲜配制且除氧的培养基溶液中,然后密封放置恒温培养箱38 ℃下富集培养,重复以上步骤2~3次,以分离黑粉中的SRB菌种。以最终分离好的细菌溶液作为试验SRB细菌原液。

依据SY/T 0532-2012《油田注入水细菌分析方法绝迹稀释法》,测试分离后黑粉杂质中的SRB含量,测试结果为1.1×105个/mL(细菌原液)。

1.2 试验方法

1.2.1 腐蚀浸泡试验

在常温常压(0.1 MPa)条件下进行腐蚀浸泡试验,详见表2。试验时,每个玻璃瓶中放入3个平行试片,采用气体(2%O2+98% N2、4%O2+96% N2)对试验溶液进行除氧,然后密封,置于38 ℃恒温箱中,试验周期7 d。按照SY/T 0532-2016标准,采用绝迹稀释法测试细菌浓度。

| 试验条件(溶液编号) | O2质量分数/% | N2质量分数/% | SRB含量/(个·m L-1) |

质量浓度/(mg·L-1) 质量浓度/(mg·L-1)

|

|---|---|---|---|---|

| 1 | 2 | 98 | 0 | 144.24 |

| 2 | 2 | 98 | 25 | 144.24 |

| 3 | 2 | 98 | 10 000 | 144.24 |

| 4 | 4 | 96 | 0 | 144.24 |

| 5 | 4 | 96 | 25 | 144.24 |

| 6 | 4 | 96 | 10 000 | 144.24 |

| 7 | 2 | 98 | 25 | 2 150 |

| 8 | 2 | 98 | 10 000 | 2 150 |

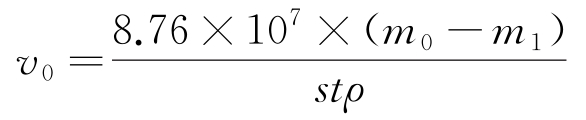

试验结束后分别采用式(1)和(2)计算试片的均匀腐蚀速率及腐蚀速率增率:

|

|

(1) |

式中:v0为均匀腐蚀速率,mm/a;m0为试验前试样的质量,g;m1为试验后试样的质量,g;S为试样的表面积,cm2;ρ为试样密度,g/cm3;t为试验时间,h。

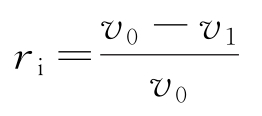

|

|

(2) |

式中:ri为均匀腐蚀速率增率,%;v0为第一种腐蚀体系中的均匀腐蚀速率,mm/a;v1为第二种腐蚀体系中的均匀腐蚀速率,mm/a,v0>v1。

1.2.2 电化学测试

采用CH1660电化学工作站进行电化学测试。采用三电极体系,工作电极为X70钢,辅助电极为碳棒,参比电极为饱和甘汞电极(SCE)。测试试样的开路电位与电化学阻抗谱,阻抗谱频率为10-2~105 Hz;第7天时,动电位极化曲线测试区间为开路电位±300 mV,扫描速率为0.1 mV/s。

2. 结果与讨论

2.1 腐蚀浸泡试验

2.1.1 腐蚀速率

由图1(a)可见,在试验溶液中,当氧的质量分数为2%~4%时,随着细菌浓度的增加,X70钢的腐蚀速率逐渐增大;在含相同量SRB条件下,随着氧含量的增大,X70钢的均匀腐蚀速率有所增大,但当细菌含量为25个/mL、氧质量分数为4%时,试样的腐蚀速率略有降低,这是由于当SRB细菌基数较低时,产生的具有“保护性”的生物膜较脆弱,对氧的“屏蔽效果”较差,SRB生长较缓慢,细菌腐蚀略微减弱,因此,腐蚀速率略微降低。而当细胞基数升高至10 000个/mL时,在氧抑制SRB生长的同时,SRB搭建“屏蔽”生物膜的能力较强,对氧的屏蔽或“消化”作用较好,因此腐蚀速率略微升高。此外,在2%O2质量分数下, 质量浓度升高至2 150 mg/L,X70钢腐蚀速率增大至0.072 1 mm/a。这表明,

质量浓度升高至2 150 mg/L,X70钢腐蚀速率增大至0.072 1 mm/a。这表明, 、O2、SRB含量等均会加速X70钢的腐蚀。由图1(b)可见,随着氧质量分数由2%升至4%,细菌增长缓慢,SRB生长被抑制;但在较低氧含量(2%)下,当介质

、O2、SRB含量等均会加速X70钢的腐蚀。由图1(b)可见,随着氧质量分数由2%升至4%,细菌增长缓慢,SRB生长被抑制;但在较低氧含量(2%)下,当介质 质量分数升至2 150 mg/L时,SRB生长较快,细胞基数达到107级,这是因为

质量分数升至2 150 mg/L时,SRB生长较快,细胞基数达到107级,这是因为 作为SRB代谢腐蚀的电子受体,在氧化还原反应中消耗

作为SRB代谢腐蚀的电子受体,在氧化还原反应中消耗 ,释放H2S,使氧化还原反应右移,腐蚀加速。

,释放H2S,使氧化还原反应右移,腐蚀加速。

以上结果表明,当氧的质量分数升至4%时,SRB生长受到抑制。虽然SRB曾经被归为厌氧菌,但是最近的研究已经发现脱硫弧菌属(在油气工况下参与腐蚀的大多数SRB为脱硫弧菌属)能通过改变电子来源耐受氧气[8],且能快速适应环境中还原底物变化,激发体内抵抗分子氧的保护性酶来调整自身代谢能力,适应由于生存空间不断缩小且恶劣的生存环境[9]。

2.1.2 微观腐蚀形貌

由图2~4可见:在不同试验溶液中经过7 d浸泡后,试样表面的产物膜均相不一[10]。在2% O2条件下,随SRB含量升高,试样表面的有机膜物质增多,并在局部区域有产物堆积,有机膜物质附近附着有SRB细胞,见图2(d)。当 质量浓度增至2 150 mg/L时,试样表面开始出现密集的局部腐蚀坑,这是由于

质量浓度增至2 150 mg/L时,试样表面开始出现密集的局部腐蚀坑,这是由于 量的增大为SRB腐蚀过程提供了源源不断的电子受体,将Fe氧化为Fe2+,基体出现腐蚀坑。细菌附着在金属表面形成生物膜后,试样表面的腐蚀反应类型由均匀腐蚀逐渐转变为局部腐蚀[11]。

量的增大为SRB腐蚀过程提供了源源不断的电子受体,将Fe氧化为Fe2+,基体出现腐蚀坑。细菌附着在金属表面形成生物膜后,试样表面的腐蚀反应类型由均匀腐蚀逐渐转变为局部腐蚀[11]。

由表3可见:随着试验溶液中SRB量的增加或细菌含量升高,腐蚀产物中S/P元素含量升高;当试验溶液中O2质量分数升至4%时,P/S有机元素含量降低;腐蚀产物中S/P元素含量随 含量升高而升高。

含量升高而升高。

| 试验条件 | 质量分数/% | ||

|---|---|---|---|

| P | S | O | |

| 1 | - | - | 11.51 |

| 2 | 0.43 | 0.23 | 16.74 |

| 3 | 1.38 | 0.96 | 14.20 |

| 4 | - | - | 24.16 |

| 5 | 0.13 | 0.05 | 22.12 |

| 6 | 0.24 | 0.32 | 15.53 |

| 7 | 0.61 | 0.38 | 4.61 |

| 8 | 1.64 | 1.59 | 2.79 |

2.1.3 腐蚀产物成分

由图5可见:在不同试验溶液中经过7 d浸泡后,试样表面腐蚀产物结构相似。无SRB时,腐蚀产物主要成分为Fe和Fe3O4。加入不量SRB后,腐蚀产物成分主要包括Fe、Fe3O4及FeS等,且当 质量浓度升至2 150 mg/L时,腐蚀产物中的FeS峰值明显。

质量浓度升至2 150 mg/L时,腐蚀产物中的FeS峰值明显。

加菌体系中均含有腐蚀产物FeS,即长时间的低氧状态会导致SRB生长,促进SRB腐蚀。SRB可以将氢原子从金属表面除去,有利于Fe氧化为Fe2+进入到溶液中,Fe2+与溶液中的 反应生成二次腐蚀产物FeS[12]。

反应生成二次腐蚀产物FeS[12]。

2.2 电化学试验

由图6可见:试验1~3 d时,试样在各试验溶液中的开路电位略微上升,第7 d时试样在各试验溶液中的开路电位整体均趋于平稳。试样在不同试验溶液中的开路电位差异较大,这是由于在不同的腐蚀体系中,电极表面状态不同,而开路电位仅代表了试样在不同腐蚀体系中的热力学趋势,与实际腐蚀速率无直接相关性。

由图7和表4可见:试样在各试验溶液中的自腐蚀电流密度(Jcorr)及自腐蚀电位(Ecorr)的波动均较小,试样在溶液中的腐蚀电流密度均低于有菌溶液中,且随着溶液中O2含量增加,试样的腐蚀电流密度随之增大。在含2%O2溶液中,随着SRB含量的升高,试样的自腐蚀电流密度增大;在含4%O2溶液中,试样的Jcorr变化呈现类似趋势,当SRB含量为为10 000个/mL时,Jcorr最大(7.52×10-5 μA/cm2)。这是由于含细菌体系中的SRB参与了试样表面的氧化还原反应,SRB加速了界面反应中电子的迁移,导致体系腐蚀电流密度增大。

| 试验条件 | Jcorr/(μA·cm-2) | Ecorr/V | βa/(mV·dec-1) | βc/(mV·dec-1) |

|---|---|---|---|---|

| 1 | 4.18×10-6 | -0.750 3 | 238.76 | -118.6 |

| 2 | 5.81×10-6 | -0.766 5 | 123.68 | -240.76 |

| 3 | 1.93×10-5 | -0.782 7 | 78.498 | -111.49 |

| 4 | 6.23×10-6 | -0.747 3 | 209.45 | -367.87 |

| 5 | 8.96×10-6 | -0.758 8 | 143.92 | -299.49 |

| 6 | 7.52×10-5 | -0.765 8 | 117.29 | -155.55 |

| 7 | 1.32×10-5 | -0.778 3 | 339.82 | -153.54 |

| 8 | 1.86×10-5 | -0.802 6 | 107.34 | -223.31 |

以上结果表明,在含氧条件下,随着细菌含量和 含量的增加,在SRB代谢作用及氧的作用下,X70钢的自腐蚀电位负移,自腐蚀电流密度增大,腐蚀敏感性增加,这与浸泡试验结果一致。

含量的增加,在SRB代谢作用及氧的作用下,X70钢的自腐蚀电位负移,自腐蚀电流密度增大,腐蚀敏感性增加,这与浸泡试验结果一致。

2.3 讨论

图1结果表明,试验溶液对试样的腐蚀性由强到弱(取前三)依次为溶液8(2%O2, 质量浓度为2 150 mg/L,SRB含量为10 000个/mL时)>溶液6(4%O2,

质量浓度为2 150 mg/L,SRB含量为10 000个/mL时)>溶液6(4%O2, 质量浓度为144.24 mg/L,SRB含量为10 000个/mL时)>溶液7(2%O2,

质量浓度为144.24 mg/L,SRB含量为10 000个/mL时)>溶液7(2%O2, 质量浓度为2 150 mg/L,SRB含量为25个/mL时),此时试样的腐蚀速率分别为0.072 1,0.071 4,0.069 4 mm/a,依据NACE0775分级标准,试样在三种试验溶液中均为中度腐蚀。依据试样在各试验溶液中的腐蚀速率,计算各因素对腐蚀的影响。

质量浓度为2 150 mg/L,SRB含量为25个/mL时),此时试样的腐蚀速率分别为0.072 1,0.071 4,0.069 4 mm/a,依据NACE0775分级标准,试样在三种试验溶液中均为中度腐蚀。依据试样在各试验溶液中的腐蚀速率,计算各因素对腐蚀的影响。

由表5可知,在其他条件相同的情况下,硫酸盐质量浓度由144.24 mg/L增至2 150 mg/L后,腐蚀速率增大了6%;SRB含量由25个/mL增至10 000个/mL后,腐蚀速率增大了3.7%;氧质量分数由2%增至4%后,腐蚀速率增大了5.18%。这表明,腐蚀受 含量的影响最大,其次为O2含量,受SRB含量的影响较小。此外,从腐蚀产物成分结果来看,不同腐蚀体系中腐蚀产物成分主要为Fe3O4及少量FeS等,当

含量的影响最大,其次为O2含量,受SRB含量的影响较小。此外,从腐蚀产物成分结果来看,不同腐蚀体系中腐蚀产物成分主要为Fe3O4及少量FeS等,当 质量浓度升至2 150 mg/L时,腐蚀产物中的FeS峰值变得更加明显。这表明,腐蚀机制主要以氧腐蚀为主,SRB腐蚀为辅,硫酸盐的存在会促进SRB腐蚀,从而加剧X70钢腐蚀。

质量浓度升至2 150 mg/L时,腐蚀产物中的FeS峰值变得更加明显。这表明,腐蚀机制主要以氧腐蚀为主,SRB腐蚀为辅,硫酸盐的存在会促进SRB腐蚀,从而加剧X70钢腐蚀。

| 序号 | O2质量分数/% | SRB含量/(个·m L-1) |

质量浓度/(mg·L-1) 质量浓度/(mg·L-1)

|

均匀腐蚀速率/(mm·a-1) | 腐蚀速率增率/% |

|---|---|---|---|---|---|

| 1 | 2 | 10 000 | 2 150 | 0.072 1 | 6 |

| 2 | 10 000 | 144.24 | 0.067 7 | ||

| 2 | 2 | 10 000 | 2 150 | 0.072 1 | 3.7 |

| 2 | 25 | 2 150 | 0.069 4 | ||

| 3 | 4 | 10 000 | 144.24 | 0.071 4 | 5.18 |

| 2 | 10 000 | 144.24 | 0.067 7 |

3. 结论

(1)在2%O2条件下,硫酸盐和SRB含量的增大,均会导致未投产天然气管道(X70钢)的均匀腐蚀速率升高;当氧质量分数升高至4%,X70钢腐蚀速率略微升高,但抑制了SRB繁殖代谢,SRB生长被抑制。

(2)当 质量浓度增至2 150 mg/L时,基体表面出现腐蚀坑,腐蚀产物中S/P元素含量升高。当氧质量分数升至4%时,腐蚀产物中S/P素含量略微降低。细菌附着在金属表面形成生物膜后,试样表面的腐蚀反应由均匀腐蚀逐渐转变为局部腐蚀。腐蚀产物成分主要为Fe、Fe3O4及FeS等。

质量浓度增至2 150 mg/L时,基体表面出现腐蚀坑,腐蚀产物中S/P元素含量升高。当氧质量分数升至4%时,腐蚀产物中S/P素含量略微降低。细菌附着在金属表面形成生物膜后,试样表面的腐蚀反应由均匀腐蚀逐渐转变为局部腐蚀。腐蚀产物成分主要为Fe、Fe3O4及FeS等。

(3)在含氧条件下,随着细菌含量和 含量的增加,在SRB代谢作用及氧的作用下,X70钢的自腐蚀电位负移,自腐蚀电流密度增大,试样腐蚀敏感性增加。

含量的增加,在SRB代谢作用及氧的作用下,X70钢的自腐蚀电位负移,自腐蚀电流密度增大,试样腐蚀敏感性增加。

(4)当未投产天然气管道中存在试压水介质残留时,当O2的质量分数不超过4%时,X70钢腐蚀的影响因素权重的降序为硫酸盐、氧含量、SRB含量。腐蚀机制以氧腐蚀为主,SRB腐蚀为辅,硫酸盐的存在会促进SRB腐蚀,从而加剧X70钢腐蚀。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号