分享:焊接速度对304不锈钢电子束焊接头组织与性能的影响

杨 涛1,袁梦扬1,简海林1,李 东2

(1.国核电站运行服务技术有限公司,上海200233;2.上海工程技术大学材料工程学院,上海201620)

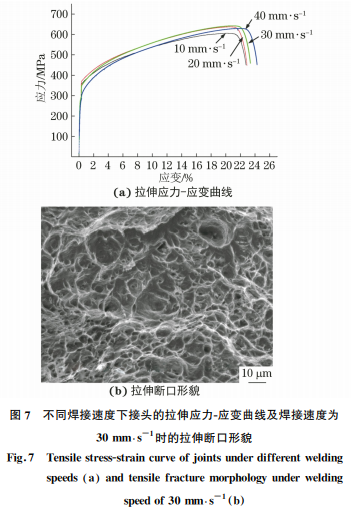

摘 要:在加速电压为120kV、聚焦电流为2460mA、焊接电流为12mA条件下,采用真空电 子束对3mm厚304不锈钢板进行焊接,研究了焊接速度(10~40mm·s-1)对接头显微组织和力 学性能的影响。结果表明:焊缝的显微组织主要由两侧的柱状晶及中心的等轴晶组成;随着焊接速 度的增大,焊缝晶粒尺寸减小,铁素体体积分数增加,接头各区域的硬度均有提高,抗拉强度先增大 后减小,拉伸后接头均在母材处断裂。试验条件下真空电子束焊接304不锈钢的最佳焊接速度为 30mm·s-1,此时焊缝的成形质量较好,铁素体体积分数为7.4%,硬度较高,抗拉强度最大,为 640MPa,拉伸断口呈现韧性断裂特征。

关键词:304不锈钢;真空电子束焊;焊接速度;铁素体含量;拉伸性能

中图分类号:TG456.3 文献标志码:A 文章编号:1000-3738(2021)12-0031-05

0 引 言

304奥氏体不锈钢具有较好的耐腐蚀和耐高温 性能、较高的强度、良好的韧性,以及优异的可加工 性等,广泛应用在汽车、化工、核电、建筑装饰及食品 医疗等行业的焊接结构中[1]。与常规熔化焊相比, 电子束焊接具有热影响区小、对母材热损伤小、接头 强度高且焊缝狭窄、变形量小等优点,在304不锈钢 精密零件的连接上具有广阔的应用前景。304不锈 钢的室温显微组织是奥氏体,在熔体凝固时奥氏体 结晶界面相对比较平直,所以焊接时易出现热开裂 现象[2-3];为了避免热裂纹的产生,304不锈钢的焊 接大多采用电弧填充焊,通过优化焊材的成分,使焊 缝在凝固过程中产生部分铁素体来打破平直的结晶界面。然而,激光、电子束等高能束焊接为自熔焊 接,无法进行焊材填充,主要依赖调整焊接工艺参数 来降低热裂纹倾向[4]。目前,学者对304不锈钢电 子束焊接的研究主要集中在焊缝宏观形貌的优化、 熔池行为及异种合金焊接等方面[5-8],有关焊接速度 对显微组织和力学性能影响方面的研究相对较少, 尤其是焊接速度对焊缝中铁素体含量影响的研究更 少[9-10]。为此,作者通过在不同焊接速度下对304 不锈钢进行真空电子束焊接,研究了焊接速度对焊 接接头显微组织和力学性能的影响,为电子束焊接 在304不锈钢结构制造中的应用提供参考。

1 试样制备与试验方法

焊接母材为尺寸150mm×200mm×3mm的 304不锈钢热轧板,其实测抗拉强度为640MPa,屈 服强度为272MPa,主要化学成分(质量分数/%)为 0.04C,11.5Ni,18.2Cr,1.8Mn,0.6Si,0.02杂质,余 Fe。焊前,先用400# 和600# 砂纸对待焊区及附近 区域进行打磨处理,以去除表面的氧化膜,然后采用 无水乙醇超声清洗,吹干后放置在烘箱中于150℃ 烘干2h。焊接设备为ProBeamK110型电子束焊 机,将处理好的待焊板材安装在焊接平台上,抽真 空,真空度不大于500Pa,加速电压为120kV,聚焦 电流为2460mA,焊接电流为12mA,焊接速度为 10,20,30,40mm·s-1。 焊后在焊接接头处截取金相试样,经打磨、抛 光,用50mLHCl+10mLHNO3+100mLH2O+ 10gFeCl3 溶液腐蚀40s后,在VHK-600K型数码 光学显微镜上观察焊缝横截面形貌、显微组织,并按 照GB/T1954—2008采用金相法测定铁素体体积 分数,测试区域为焊缝横截面中心位置向上1mm 处,测量时放大倍数为500倍,视场数不低于12个。 采用 HXD-1000TMC/LCD型显微硬度计测焊缝横 截面的显微硬度,载荷为1.96N,保载时间为20s, 测试间距为0.1mm。在焊接接头处以焊缝为中心 垂直于焊接方向截取拉伸试样,承载截面尺寸为 6mm×3mm,标距为30 mm,按照 GB/T228— 2002采用 AG-IC型材料万能试验机进行室温拉伸 试验,拉伸速度为1 mm·min-1,采用 HitachiS3400N型扫描电镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 对宏观形貌和显微组织的影响

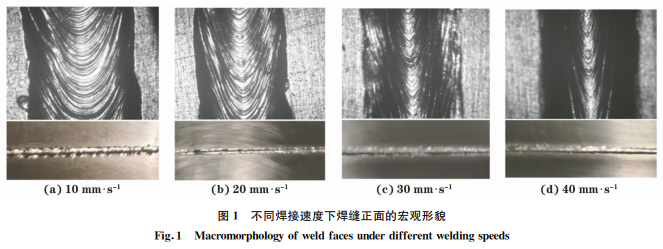

由图1可以看出:当焊接速度为10,20mm·s-1 时,304不锈钢电子束焊接头焊缝表面存在少量飞 溅;随着焊接速度的增大,焊缝宽度变窄,边缘趋于 平直,表面鱼鳞纹曲率变大。不同焊接速度下所有 焊缝表面均成形良好,无表面裂纹、气孔等缺陷。

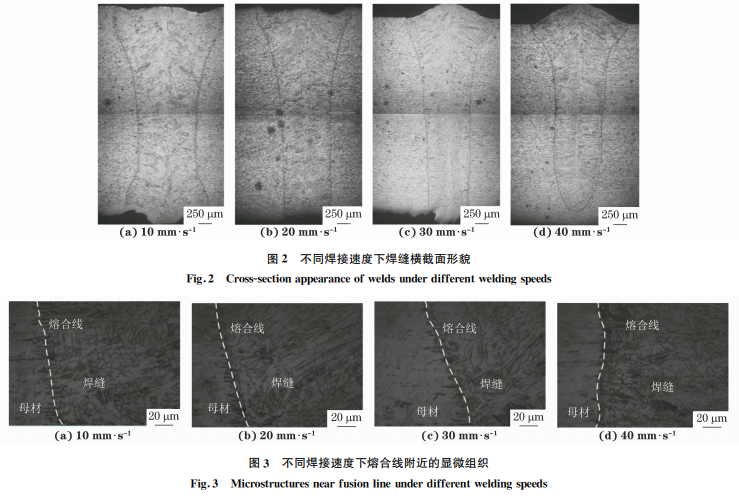

由图2可知:当焊接速度为10mm·s-1时,焊缝 的截面积最大,随着焊接速度的增大,焊缝正面和背 面熔宽均减小;当焊接速度为40mm·s-1时,试样 中出现未焊透现象,这是由于在焊接电流和电压一 定条件下,随焊接速度的增大,焊接热输入减小而造 成的。当焊接速度为10,20mm·s-1时,焊缝上表 面出现凹陷现象,这是因为当焊接速度过慢时,焊接 热输入过大,引起熔池表面金属剧烈蒸发,当热源离 开时,熔池仍未稳定,导致焊缝上表面出现凹陷现 象。综上可知,使焊接接头获得良好成形形貌的最 佳焊接速度为30mm·s-1。由图3可知;熔合线处 存在一层细小的柱状晶;焊缝区域存在垂直于熔合线 方向并指向熔池中心的树枝晶,树枝晶间分布着细小 的等轴晶和柱状晶。在焊接过程中晶粒先在熔合线 上形核,然后朝着与散热相反的方向生长。随着焊接 速度增大,熔合线附近柱状晶晶胞的尺寸变小,且枝 晶间的黑色析出物增多,使晶界和亚晶界变得曲折, 这可有效地抑制热裂纹的萌生和扩展[11]。

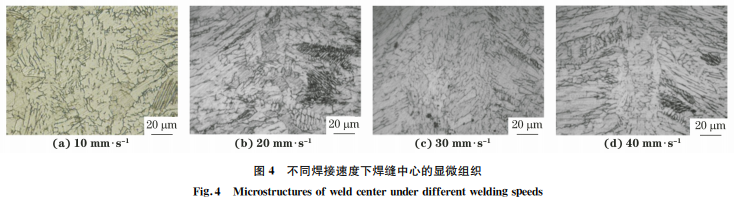

由图4可以看出,不同焊接速度下焊缝中心的 晶粒呈现等轴树枝晶的特征,其两侧为柱状晶结构。 在焊接熔池的不同位置,不同的温度梯度和结晶速 率造成了不同的成分过冷度,从而形成不同的结晶 形态,使得焊缝不同位置具有不同的结晶组织。从 焊接熔池边缘到中心的结晶过程中,随着固/液界面 前沿液相中温度梯度的降低、结晶速率的加快以及 溶质浓度的提升,成分过冷度不断变大,结晶形态依 次从平面晶向胞状晶、胞状树枝晶和树枝晶转变,最 终在熔池中心形成少量等轴晶[12]。随着焊接速度 的增大,焊缝中心结晶速率提高,导致焊缝中心晶粒 越来越细小。

2.2 对铁素体含量的影响

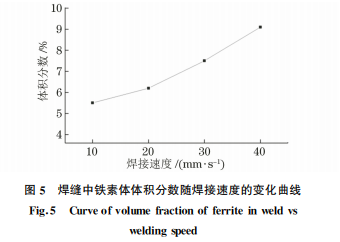

由图5可以看出,随着焊接速度的增大,焊接接 头焊缝中铁素体含量增加,且均在 GB/T1954— 2008中要求的铁素体体积分数在4%~12%范围 内。研究[8]表明,奥氏体不锈钢焊缝中,铁素体体积 分数最优在5%左右。铁素体的出现一方面可以限 制磷、硫等杂质元素的偏聚,另一方面可以使晶界变 得凹凸不平而改变晶界的浸润性,从而有效降低焊 缝的热裂纹敏感性。但是,在奥氏体不锈钢中,过高 的铁素体含量会造成焊缝塑性及韧性的降低[13];铁 素体含量的变化还可对不锈钢的孔蚀和应力腐蚀开 裂产生影响,但对晶间腐蚀的影响不大[14]。理论 上,铁素体的含量与铬元素含量有关;增大电流、降 低焊接速度都可导致焊缝铁素体含量降低。这是因 为电流的增大或焊接速度的下降都会增大焊接热输 入,造成熔池温度升高,导致焊缝中强铁素体元素铬的烧损,使得铁素体含量降低[11,15]。随着焊接速度 的增大,焊接热输入降低,铬元素的烧损程度降低, 因此铁素体含量增加。

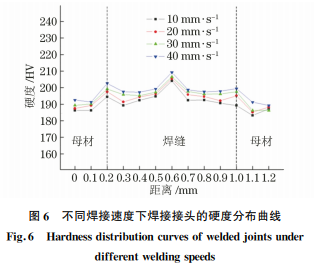

2.3 对硬度的影响

由图6可知:接头焊缝区硬度高于母材区,从熔 合线到焊缝中心,硬度先降低再升高,在焊缝中心区 域达到峰值;随着焊接速度的增大,接头相同位置处 的硬度略有升高,这是因为随着焊接速度的增大,组 织中的铁素体含量增加,而铁素体可以在一定程度 上提高奥氏体不锈钢的强度,表现为焊缝显微硬度 的略微提高。常温下,细晶粒金属比粗晶粒金属具 有更高的强度、硬度以及更优异的塑性和韧性,这是 因为细晶粒受到外力而发生的塑性变形可分散在更 多的晶粒内进行,塑性变形较均匀,应力集中较小; 同时晶粒越细小,晶界面积越大,晶界越曲折,越不 利于裂纹扩展[11,15]。焊缝中心存在一些细小的等 轴晶,相比较于焊缝其他区域晶粒更细小,因此焊缝 中心区域的硬度更高。

2.4 对拉伸性能的影响

由图7(a)可以看出,不同焊接速度下,焊接接 头的抗拉强度在550~640MPa之间,随焊接速度 增大呈现先增大后减小的趋势。断裂均发生在母材区,这说明焊缝的强度大于母材,也说明采用电子束 焊接304不锈钢时具有较好的工艺相容性。其中, 焊接速度为30mm·s-1所对应的接头抗拉强度最 大,达640MPa,其断口上分布着大小不一的韧窝及 撕裂棱,如图7(b)所示,呈现典型的韧性断裂特征, 表明焊缝金属具有较好的塑性。电子束焊接具有极 高的能量密度,可以降低焊接热输入,细化焊缝晶 粒,提高焊接接头的强度;真空环境可为焊接过程提 供极为优异的保护作用,能够避免出现合金烧损、气 孔夹杂等缺陷;狭窄的焊缝宽度极大地降低了焊接 接头的残余应力[11,15],从而可以提高焊接接头的抗 拉强度。

3 结 论

(1)当电子束焊接304不锈钢的焊接速度为 10,20mm·s-1时,焊缝表面凹陷,当焊接速度为 40mm·s-1时,接头出现未焊透缺陷,当焊接速度为 30mm·s-1时,接头焊缝的成形质量较好。焊缝的 显微组织主要由两侧的柱状晶及中心的等轴晶组 成,随着焊接速度的增大,焊缝晶粒尺寸减小,焊缝 中铁素体含量增加。

(2)焊接接头焊缝区的硬度高于母材区,且从熔合线到焊缝中心,硬度先降低再升高;随着焊接速 度的增加,焊缝的硬度略微升高。随着焊接速度的 增加,焊接接头的抗拉强度先增大后减小,且焊接接 头拉伸时均在母材区断裂,当焊接速度为30mm· s-1时,接头的抗拉强度最大,为640MPa,断裂方式 为韧性断裂。试验条件下电子束焊接304不锈钢的 最佳焊接速度为30mm·s-1。

参考文献:

[1] 汽车零部件编辑部.奥托昆普看好中国汽车用不锈钢市场前景 [J].汽车零部件,2015(6):7-8. Editorial Department of Automobile Parts. Outokumpu optimisticabouttheforegroundinautousingstainlesssteel marketinChina[J].AutomobileParts,2015(6):7-8.

[2] ZHANGL,LUO K Y,LUJZ,etal.Effectsoflasershock processing with different shocked paths on mechanical propertiesoflaserweldedANSI304stainlesssteeljoint[J]. MaterialsScienceandEngineering:A,2011,528(13/14):4652- 4657.

[3] 王慧.304不锈钢激光焊接接头形貌与组织性能研究[D].武 汉:武汉理工大学,2015. WANGH.Studyonmorphology,microstructureandproperty oflaserwelded304stainlesssteeljoints[D].Wuhan:Wuhan UniversityofTechnology,2015.

[4] 李正文,高向东,李秀忠.激光焊接不锈钢技术[J].焊接,2016 (11):61-66. LIZW,GAOXD,LIXZ.Laserweldingofstainlesssteel[J]. Welding&Joining,2016(11):61-66.

[5] 蔡宏中,易健宏,吴霏,等.铂基合金与 GH3128合金电子束焊 接接头组织与性能研究[J].贵金属,2018,39(增刊1):32-35. CAIHZ,YIJH,WUF,etal.Microstructureandpropertiesof electron beam weldedjointsofplatinum based alloy and GH3128alloy[J].PreciousMetals,2018,39(S1):32-35.

[6] 黄以平,李少林,刘海浪,等.外加磁场对电子束焊接成形性能 的影响[J].机械工程材料,2021,45(4):35-39. HUANG Y P,LIS L,LIU H L,etal.Effectofapplied magneticfield on electron beam weldingformability[J]. MaterialsforMechanicalEngineering,2021,45(4):35-39.

[7] 王厚勤,张秉刚,王廷,等.电子束定点焊接304不锈钢熔池流 动行为数值模拟[J].焊接学报,2016,37(3):57-61. WANG H Q,ZHANG B G,WANG T,etal.Numerical simulationofmoltenpoolflowbehaviorinstationaryelectron beamweldingof304stainlesssteel[J].Transactionsofthe ChinaWeldingInstitution,2016,37(3):57-61.

[8] 李宁,王刚,王廷,等.Inconel718镍基合金与304不锈钢电子 束焊接[J].焊接学报,2019,40(2):82-85. LIN,WANG G,WANG T,etal.WeldabilityofInconel718 and304 stainless steel by electron beam welding [J]. TransactionsoftheChinaWeldingInstitution,2019,40(2):82- 85.

[9] 何德孚,曹志樑,周志江,等.德国 FeritscopeMP-30E磁测仪 用于测定双相不锈钢焊管焊缝金属铁素体含量的性能评述 [J].钢管,2009,38(4):59-65. HE D F,CAO Z L,ZHOU Z J,et al.Evaluation on performanceofGermany-madeferitscope MP-30E magnetic determinatorforferritecontentin weld metalofduplex stainlesssteelweldpipe[J].SteelPipe,2009,38(4):59-65.

[10] 王冰瑶.GH4169镍基高温合金 MIG焊接头组织与性能研究 [D].南京:南京航空航天大学,2018. WANGB Y.Researchon microstructureandpropertiesof MIGweldedjointsforGH4169nickel-basedsuperalloy[D]. Nanjing:NanjingUniversityofAeronauticsandAstronautics, 2018.

[11] KOU S. Welding metallurgy [M ]. Hoboken: WlileyInterscience,2002

[12] KSHIRSAGAR R,JONES S,LAWRENCE J,et al. Measurementofferritecontentofstainlesssteelsheetwelds usinganewferritedensitynumberscale[J].Journalof MaterialsProcessingTechnology,2019,274:116278.

[13] 张仁军,朱洪军,管晓光,等.铁素体对奥氏体不锈钢性能的影 响[J].机械工程师,2013(6):41-42. ZHANGRJ,ZHU HJ,GUANG X G,etalTheeffectof ferriteontheperformanceofausteniticstainlesssteel[J] MechanicalEngineer,2013(6):41-42.

[14] 李方亮,程尚华,邵珠晶,等.工艺参数对304L不锈钢GTAW 熔覆金属中铁素体含量的影响[J].焊接,2020(3):24-28. LIFL,CHENGSH,SHAOZJ,etal.Influenceofprocess parametersonferritecontentin GTAW cladding metalof 304Lstainlesssteel[J].Welding&Joining,2020(3):24-28.

[15] LIPPOLDJC,KOTECKIDJ.Welding metallurgyand weldability of stainless steels [M ]. Hoboken: John Wiley&SonsInc.,2005.

(文章来源:材料与测试网-机械工程材料 > 45卷 > 12期 (pp:31-35))

浙公网安备 33042402000106号

浙公网安备 33042402000106号