分享:光学组件反射镜开裂原因分析

摘 要:某光学组件在高低温冲击试验后反射镜出现裂纹.通过宏观分析、剪切强度试验、硬度 测试、线膨胀系数试验等方法对反射镜开裂原因进行了分析.结果表明:DGG4胶黏剂配比不当,对 反射镜产生了较大的固化应力,加之高低温冲击试验中,急速升降温使得反射镜受到了较大的热应 力,在两者的共同作用下反射镜发生开裂.

关键词:反射镜;固化应力;热应力;DGG4胶黏剂;高低温冲击试验

中图分类号:TH741 文献标志码:B 文章编号:1001G4012(2020)02G0052G03

光学组件是红外导引头的重要组成部分,抛物 柱面反射镜(简称反射镜)则是光学组件的重要组成 部分[1].DGG4光学结构胶(简称 DGG4)因具有优良 的光学性能、黏接性能和耐老化性能,得到了广泛的 应用[2].光学组件中的探测器为环氧树脂胶封装成 型,通过 DGG4黏接在反射镜的光学玻璃上.编号 为1701批 次 的 光 学 组 件 装 配 完 成 后,经 高 低 温 (-50~70 ℃)冲击试验10次后多台反射镜出现裂 纹.经统计,该批光学组件4个子批的故障率分别 为21.1%,17.8%,23.4%,18.5%,平 均 故 障 率 为 20.2%.笔者通过一系列理化检验对反射镜的开裂 原因进行了分析,找出了反射镜开裂的原因并提出 了相应的改进措施.

1 理化检验

1.1 宏观分析

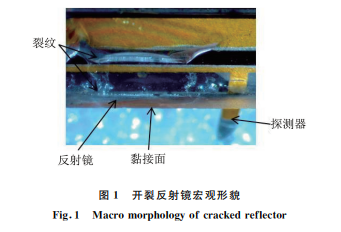

使用 LEICAS6D型体视显微镜对拆解下来的 开裂反射镜进行观察,如图1所示.可见反射镜外 表面无损伤,裂纹主要分布于反射镜与探测器的黏 接部位.

1.2 剪切强度试验

DGG4为双组分环氧胶,A 组分为环氧树脂,B 组分为胺类固化剂.A,B的质量比为1~2∶1,固化 条件为室温放置48h或60 ℃保温4h.

将 DGG4 按 照 A,B 组 分 质 量 比 为 1∶1, 1.5∶1,2∶1的 配 比 制 成 两 组 剪 切 强 度 试 样,在 60 ℃保温 4 h 进 行 固 化. 按 照 GB/T 7124- 2008«胶粘剂 拉伸 剪 切 强 度 的 测 定(刚 性 材 料 对 刚性材 料 )»,使 用 INSTRON5581 型 电 子 拉 力 试验机 对 试 样 进 行 剪 切 强 度 试 验,结 果 分 别 为 32.4,35.1,24.0 MPa.

1.3 硬度测试

将 DGG4按照 A,B 组分质量比为1∶1,1.5∶1, 2∶1的配比制成两组硬度测试试样,一组室温放置 48h进行固化,另一组60℃保温4h进行固化.按 照 GB/T2411-2008«塑料和硬橡胶 使用硬度计测 定压痕硬度(邵氏硬度)»,使用 TIMETH210型邵 氏硬度计对试样进行硬度测试,结果分别为73,78, 73HD.

对故障 批 次 1701 批、无 故 障 批 次 1601 批 及 1602批黏接反射镜留存的 DGG4胶样进行邵氏硬度 试验,结果分别为77,74,73HD.

按照 GB/T7962.18-2010«无色光学玻璃测试 方法 第18部分:克氏硬度»,使用SHMADZU HMVG G型显微硬度计,对1701批,1601批以及1602批产 品的反射镜进行硬度测试.载荷为1.96N,测得3批 反射镜的硬度分别为560,534,545HK.

1.4 线膨胀系数试验

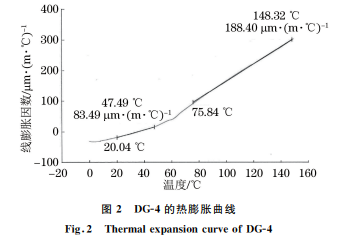

将 DGG4按照 A,B组分质量比为1.5∶1的配比 制成 规 格 为 ?8 mm×10 mm 的 试 样,使 用 TA TMA Q400型线膨胀测试仪进行线膨胀系数测试, 结果如图2所示.可见在20~50 ℃时,DGG4的线 膨胀系数约为80μm??(m??℃)-1.

2 分析与讨论

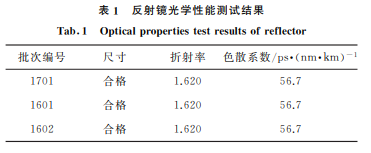

该批次光学组件中反射镜开裂的原因可分为内 在因素和外在因素,内在因素为反射镜的自身缺陷, 外在因素可分为外部应力和内部应力.对3个批次 光学组件中反射镜的尺寸、折射率、色散系数进行测 试,由表 1 可 见 故 障 批 次 1701 批 与 无 故 障 批 次 1601批及1602批的测试结果无明显差异,说明反 射镜质量稳定,排除反射镜自身缺陷导致反射镜开 裂的可能性.

DGG4在 固 化 过 程 中 因 体 积 以 及 黏 弹 性 变 化 会产生固化应力[3G4],其固化过程中的固化应力不 断增大,完 全 固 化 后,应 力 达 到 最 大 值,会 对 被 黏 物体产生 影 响.在 光 学 组 件 胶 接 时,收 缩 性 胶 黏 剂如 DGG4的固化应力形成作用在 反 射 镜 上 的 拉 应力,此为其中一种内部应力.在经历高温(或低 温)时,由于 胶 与 反 射 镜 的 膨 胀 系 数 不 同,温 度 变 化过程中,胶与被黏物体间存在一定热应力,温度 变化越快,热 应 力 越 大.热 应 力 为 作 用 在 反 射 镜 上的另一种内部应力.

采用体视显微镜观察到反射镜外表面无任何损 伤,裂纹出现在反射镜通过 DGG4与探测器黏接的 表面.任何外部应力作用在反射镜上,造成反射镜 内表面产生裂纹,必然会在受力点产生损伤.而该 反射镜外表面无任何损伤,说明反射镜的开裂不是 外部应力引起的.

剪切强度试验与硬度测试结果表明,DGG4 的 A,B 组分质量配比不同时,DGG4的剪切强度与硬 度都不相同.A,B组分质量比为1.5∶1时的剪切强 度与硬度最大.1701批反射镜黏接留存胶样的硬 度比1601,1602批的略大.由此可知,1701批反射 镜黏接所用 DGG4中 A,B 组分的实际质量比约为 1.5∶1.此时,DGG4的剪切强度与硬度较大,对反射 镜产生的残余固化拉应力也较大.

环氧树脂与探测器上其他组件材料的线膨胀系 数不同,易导致组件内部产生热应力从而影响探测 器的使用寿命[5].DGG4在20~50℃时的线膨胀系数约为80μm??(m??℃)-1,即8×10-5 ℃-1.反射 镜的 材 料 为 ZKG10 光 学 玻 璃,其 线 膨 胀 因 数 为 10-6 ℃-1[6],远 小 于 DGG4 的 线 膨 胀 因 数.DGG4 固化后与反射镜直接接触,由于线膨胀因数不同,在 高低温冲击试验过程中 DGG4会对反射镜产生较大 的热应力[7G8].与反射镜黏接的探测器为环氧树脂 封装组件,同类材料的线膨胀因数相近,故在温度冲 击试验过程中 DGG4对探测器的热应力较小.当光 学组件由70 ℃转至-50 ℃时,急速降温导致 DGG4 对反射镜产生较大热应力,其与固化应力共同作用, 将反射镜拉伤,产生裂纹,裂纹在循环热应力作用下 不断扩展[9].

3 结论及建议

反射镜与探测器通过 DGG4黏接,DGG4配比不 当导致反射镜受到较大的固化应力;并且 DGG4与 反射镜的线膨胀因数相差较大,高低温冲击试验时, 急速升降温使得 DGG4 对反射镜 产 生 较 大 的 热 应 力,固化应力和热应力的共同作用导致反射镜开裂.

建议 将 DGG4 中 A,B 组 分 的 质 量 比 调 整 为 2∶1,并增加3次低速率升降温操作使热应力得到释 放,避免故障的再次发生.

参考文献:

[1] 马晓平,赵良玉.红外导引头关键技术国内外研究现 状综述[J].航空兵器,2018,55(3):3G10.

[2] 杨青.光学透明胶及其在消费电子设备中的应用[J]. 粘接,2015,36(6):87G89.

[3] 李润明,田培,石家华,等.环氧树脂固化过程中的黏 弹性分析[J].化学研究,2016,27(6):763G766.

[4] 程仁政,李小慧,沈景凤,等.聚氨酯基体配比对芳纶 增强聚氨酯复合材料力学性能的影响[J].理化检验 (物理分册),2019,55(1):19G22.

[5] 吴嘉杰.测试温度范围对环氧树脂平均线膨胀系数 的影响[J].理化检验(物理分册),2016,52(5):291G 294.

[6] 何峰,张文涛,谢峻林,等.P2O5 对高膨胀光学玻璃结 构与性能的影响[J].玻璃与搪瓷,2015,43(6):6G11.

[7] 顾毅欣,杨宇军,张丁,等.基于环氧树脂灌封的三维 叠层组件裂纹问题分析与对策研究[J].微电子学与 计算机,2017,34(2):53G57.

[8] 李松,卞楠.片式多层陶瓷电容失效原因分析[J].理 化检验(物理分册),2016,52(9):663G666.

[9] 刘凯,朱哲明,何廉,等.脆性材料裂纹动态扩展规律 研究[J].四川大学学报(工程科学版),2015,47(增刊 2):81G88.

浙公网安备 33042402000106号

浙公网安备 33042402000106号