分享:0Cr17Ni7Al钢制受电弓扭簧断裂原因分析

摘 要:0Cr17Ni7Al钢制受电弓扭簧在运行过程中出现小批量断裂失效.通过宏观检验、化学 成分分析、拉伸试验、断口分析和金相检验等方法对扭簧断裂的原因进行了分析.结果表明:受电 弓扭簧的断裂模式为疲劳断裂,疲劳源位于扭簧表面;簧丝在拉拔过程中产生的划痕和拉丝缺陷使 其承受复杂应力的能力降低,最终在弓网动态耦合交变载荷作用下发生断裂.

关键词:受电弓;扭簧;疲劳断裂;表面缺陷

中图分类号:TG115.5 文献标志码:B 文章编号:1001G4012(2020)02G0048G04

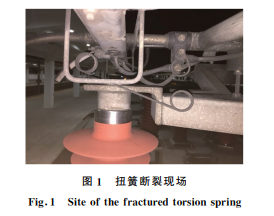

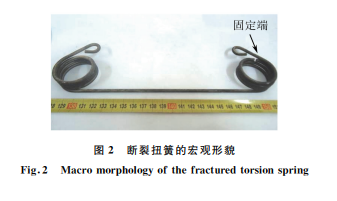

采用电力牵引方式传动的动车组需要从接触网 不间断获得电流来保证动车组高速前行,受电弓是实 现这一功能的重要设备,其性能好坏直接影响动车组 能否安全可靠地运行,因此高性能受电弓被称为高速 动车组十大关键配套技术之一[1].某型号受电弓在 弓头长度方向各安装了一根扭簧,其主要作用是吸 收和缓冲弓网动态耦合作用对弓头及其他结构件的 横向及纵向冲击载荷,保证弓头及其他结构件在受 电弓全寿命周期内的正常运行.某动车组在入库检 修时,一段时间陆续发现有受电弓弓头扭簧断裂,如 图1~2所示,(该扭簧由?3.8mm 的钢丝制成,材 料为 0Cr17Ni7Al 钢,钢 丝 缠 绕 后 在 475 ℃ 保 温1h进 行 回 火 处 理 ).受 电 弓 运 行 里 程 为 (4~50)×104km.

为了保证受电弓持续正常运行,防止类似故障 再次大批量发生,笔者对断裂扭簧进行了一系列理 化检验和分析.

1 理化检验

1.1 宏观检验

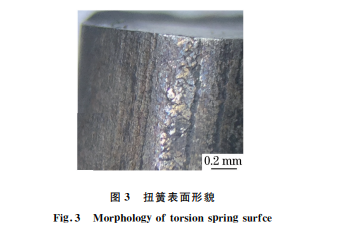

对断裂扭簧的表面进行清洗,使用50倍放大 镜观察其状 态,由 图 3 可 知 扭 簧 表 面 明 显 存 在 沿 轴向分布的沟 槽 和 疑 似 微 裂 纹.根 据 文 献[2]判 断这种缺陷 为 划 痕 和 拉 丝,是 弹 簧 钢 丝 常 见 的 表 面缺陷.

1.2 化学成分分析

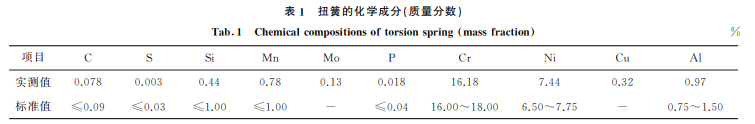

对断裂 扭 簧 取 样 进 行 化 学 成 分 分 析,结 果 见 表1,可见各元素含量均符 合 GB/T24588-2009 «不锈弹簧钢丝»对0Cr17Ni7Al钢的成分要求.

1.3 拉伸试验

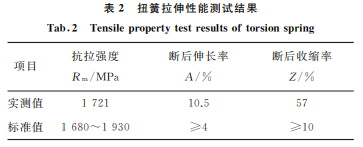

从断裂扭簧上截取试样,按照 GB/T228.1- 2010«金属材 料 拉 伸 试 验 第 1 部 分:室 温 试 验 方 法»和 GB/T24588-2009进行拉伸试验,结果见表 2,可见各项测试结果均符合技术要求.

1.4 硬度测试

按照 GB/T4340.1-2009«金属材料 维氏硬度 试验 第1部分:试验方法»,对扭簧的外表面、内表 面及纵截面心部进行硬度测试.由表3可知簧丝内 表面的硬度高于外表面和心部的,这与各部位的马 氏体含量有关.

1.5 断口分析

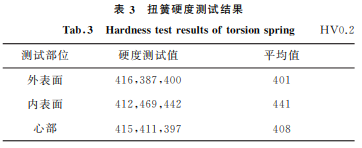

对扭簧断口进行超声清洗后,在扫描电镜下观 察其微观形貌,结果如图4所示.可见断口明显分 为两个区域:A 区为瞬断区,表面有韧窝特征;B 区 有海滩状辉纹,为典型疲劳断口特征[3].从图4a) 中位置1和2可见,疲劳裂纹源起始于扭簧表面[4],当裂纹扩展至扭簧中心部位时,又分为两个疲劳源 继续扩展(位置3和4),直至扭簧发生瞬断.

1.6 金相检验

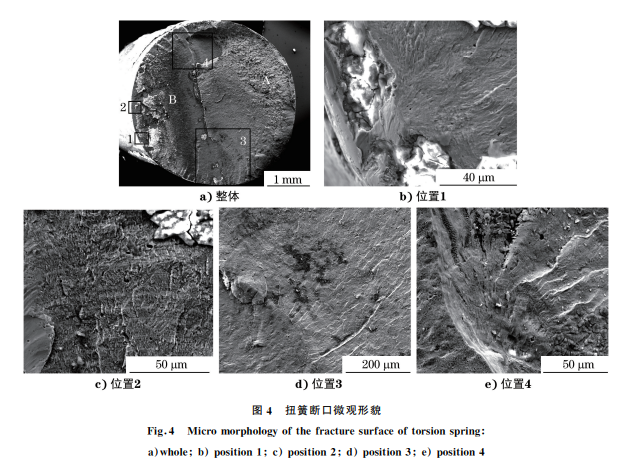

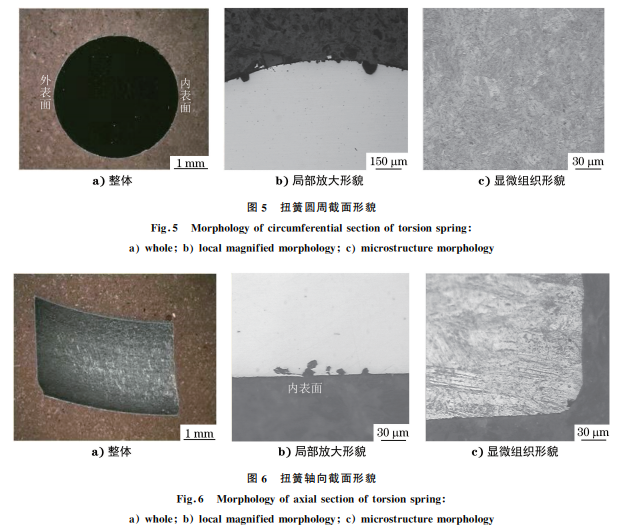

对扭簧的圆周截面及轴向截面分别取样,利用 金相显微镜观察其显微组织.由图5和图6可知, 扭簧内表面存在大小不一的凹坑缺陷,凹坑最大深 度约为60μm,组织为马氏体+析出相,轴向截面上 的析出相呈带状分布.

2 分析和讨论

该断裂扭簧的化学成分、力学性能及硬度均符 合相关标准的技术要求,其显微组织为马氏体+析 出相,未见异常,可以排除由于扭簧簧丝材料不合格 引起的断裂.

在扭簧表面发现有沿轴向分布的划痕和拉丝, 而扭簧对表面缺陷十分敏感,表面缺陷的存在会降 低其使用寿命[5G6].GB/T24588-2009 中明确规 定簧丝表面不允许存在上述表面缺陷.在随后的金 相检验中也观察到扭簧圆周截面及轴向截面存在多 处 大 小 不 同 、深 度 不 一 的 凹 坑 ,凹 坑 最 大 深 度 达60μm.唐刚[7]的研究结果表明,疲劳裂纹的形成 主要是由于在交变载荷作用下金属表面出现了不均 匀的滑移,因此疲劳裂纹常产生在构件表面,构件的 表面质量对其疲劳寿命至关重要.扭簧表面的划痕和拉丝缺陷通常是拉拔时模具的孔不光洁或润滑不 良导致的.卷制簧丝时,卷制机的滚轮、导丝杆、顶 杆等工具表面若长时间使用而得不到维护或更新, 也会在簧丝表面形成拉丝.受电弓受流时弓头快速 振动,对扭簧的疲劳性能要求极高,因此要求扭簧表 面质量必须符合技术要求.

该扭簧的断口呈典型疲劳断裂特征,疲劳源位 于簧丝表面,在受电弓受流过程中,由于频繁吸收和 缓冲弓网动态耦合作用下的交变载荷,扭簧缠绕部 位产生弯曲应力,裂纹逐渐形成、扩展直至发生断 裂.表面质量不合格导致扭簧承受复杂应力的能力 下降,加速了该断裂过程.

3 结论及建议

(1)该扭簧的断裂模式属于疲劳断裂,表面存 在的划痕和拉丝缺陷使其难以承受高频交变载荷是 扭簧发生疲劳断裂的主要原因.

(2)应定期对簧丝拉拔模具包括卷制机的滚 轮、导丝杆、顶杆等进行检查、维护和更新,防止簧丝表面再次出现划痕和拉丝等表面缺陷;制定合理的 检验方案,加强对簧丝在拉拔、卷制成型后表面状态 的检查,杜绝不合格品流入下一道工序.

参考文献:

[1] 张永升,贾毅,吕录勋,等.高速列车受电弓风洞试验 研究[J].实验力学,2014,29(1):105G111.

[2] 王德成,张英会,刘辉航.弹簧手册[M].北京:机械工 业出版社,1999.

[3] 束德林.金属力学性能[M].北京:机械工业出版社, 1999.

[4] 唐海中,黄春红,吴彩芬.圆柱螺旋压缩弹簧断裂失 效分析[J].理化检验(物理分册),2016,52(12):900G 902.

[5] 胡跃均,陈麒琳,程琴荣,等.离合器踏板助力扭簧断 裂分析[J].失效分析与预防,2017,12(3):180G184.

[6] 史霞,刘志莹,王道勇.发动机气门弹簧断裂原因分 析[J].理化检验(物理分册),2016,52(3):197G201.

[7] 唐刚.汽车钢板弹簧断裂失效分析[J].汽车零部件, 2019(7):96G97.

浙公网安备 33042402000106号

浙公网安备 33042402000106号