分享:42CrMo钢蜗杆开裂原因分析

摘 要:42CrMo钢蜗轮蜗杆在装配时发现蜗杆表面开裂,通过宏观分析、化学成分分析、淬火表 面残余应力测试、微观分析、金相检验、能谱分析、硬度测试等方法对蜗杆开裂的原因进行了分析. 结果表明:该42CrMo钢蜗杆表面裂纹为淬火应力裂纹,蜗杆材料中的锰的质量分数偏高以及淬火 过程中热应力与组织应力叠加导致蜗杆沿轴线方向开裂.

关键词:蜗轮蜗杆;淬火开裂;热应力;组织应力;热处理

中图分类号:TH142.1 文献标志码:B 文章编号:1001G4012(2020)02G0039G05

随着经济的发展、社会的进步,人们对能源的 需求不断 增 长.一 方 面 传 统 的 煤 炭、石 油 等 化 石 能源日趋枯 竭,另 一 方 面 过 度 依 赖 化 石 能 源 所 带 来的气候、环 境、健 康 等 问 题 日 益 突 出,严 重 威 胁 人类的生存 和 发 展,寻 找 绿 色 能 源 实 现 可 持 续 发 展成为当前 人 类 面 临 的 迫 切 课 题,已 经 得 到 各 国 政府的极大重视.太阳能作为一种取之不尽用之 不竭的清洁 环 保、无 污 染 能 源 近 年 来 得 到 前 所 未 有的发展.太阳能跟踪系统是光热和光伏发电过 程中,最优化太阳光使用,提高光电转换效率的机 械及电控单 元 系 统,回 转 支 撑 是 太 阳 能 跟 踪 系 统 的重要组成 部 分,而 蜗 轮 蜗 杆 则 是 回 转 支 撑 的 重 要零部件.

某太阳能回转支撑蜗轮蜗 杆 采 用 42CrMo钢 为原材料,直径为30mm,其主要加工及热处理工 艺为:棒料下 料 → 调 质 处 理 → 毛 坯 粗 加 工 → 精 加 工→ 表 面 渗 氮 → 成 品. 在 装 配 时 发 现 有 少 数 42CrMo钢蜗杆 成 品 表 面 开 裂,为 了 找 出 42CrMo 钢蜗杆开裂 的 原 因,笔 者 对 其 进 行 了 一 系 列 理 化 检验和分析.

1 理化检验

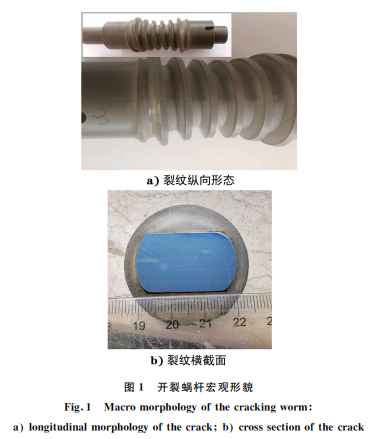

1.1 宏观分析

图1为开裂蜗杆的宏观形貌,可见蜗杆表面有 一条细长裂纹,裂纹笔直,为沿着圆柱轴向的纵向裂 纹,裂纹从蜗杆一侧光杆穿过中间螺纹区域至另一 侧光杆端部.从图1b)纵向裂纹的横截面形貌可 以看出,裂纹近似垂直于蜗杆表面,裂纹外阔内尖, 裂纹起源于蜗杆表面,从表面向心部延伸,延伸深度 为10cm 左右,综上分析纵向裂纹应该由工件表面 的拉应力引起[1].

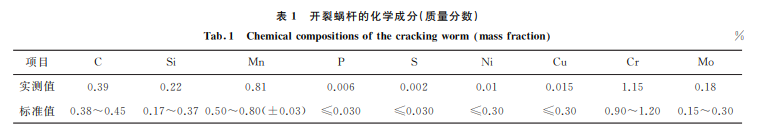

1.2 化学成分分析

在开裂 蜗 杆 上 截 取 化 学 成 分 分 析 试 样,使 用 ARL3460型直读光谱仪对蜗杆进行化学成分分析, 结果见表1.可见其化学成分均满足 GB/T3077- 2015«合金结构钢»对42CrMo钢的成分要求.锰的 质量分数虽未超标,但在标准规定值的上限.合金钢 中合适的锰的质量分数可以增加其强度和硬度,改善 合金钢的锻造性和可塑性,但随着锰质量分数的增 加,会增加奥氏体相冷却时的过冷度,降低合金钢的 淬火温度,并增大淬火应力,使淬裂的倾向变大.

1.3 淬火表面残余应力测试

采用 ProtoiGXRD型 X 射线应力分析仪,按照 GB/T7704-2017«无 损 检 测 X 射 线 应 力 测 定 方 法»对42CrMo钢蜗杆的淬火毛坯表面进行应力测 试,测试前圆棒毛坯试样先用手持砂轮机打磨表面 及电解抛光腐蚀,再测试其表面残余应力.测试方 法为 同 倾 法,测 得 表 面 残 余 应 力 为 拉 应 力, 305MPa.

1.4 微观分析

沿垂直于蜗杆轴线截取横向金相试样,经镶嵌、 磨抛后,可以观察到主裂纹贯穿蜗杆,近似垂直于蜗 杆表面起裂,然后较为平直地从表面向心部轴心延 伸,延伸长度约为1/4直径.裂纹在蜗杆表面略宽, 到未端时呈尖细状,裂纹尾端呈线条状且不连续,有 微裂纹不与主裂纹贯通,具有淬火裂纹的典型特征, 如图2所示.

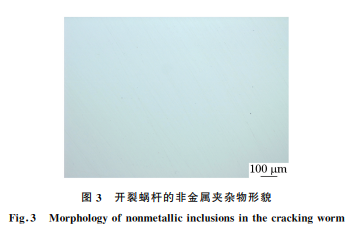

从蜗杆最大直径处取金相试样抛光后观察,如 图3所示,可见裂纹附近夹杂物情况较好,未发现明 显有害夹杂物,按 GB/T10561-2005«钢中非金属 夹杂物显微评定方法———标准评级图显微检验法» A 法评定夹杂物级别为:A0.5级,B0级,C0级, D0级.

1.5 金相检验

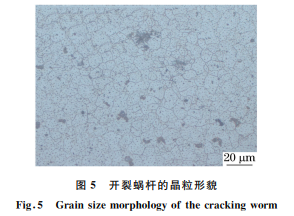

将金相试样用4%(体积分数)硝酸酒精溶液浸 蚀后,在金相显微镜下观察其显微组织形貌,不同部 位在不同放大倍数下的显微组织形貌如图4所示. 蜗杆基体显微组织主要为回火索氏体,按照 GB/T6394-2017«金属平均晶粒度测定法»中氧化法,试样 在860℃±10℃加热,保温1h,后冷水中淬火,再抛 光,最后用15%(体积分数)盐酸乙醇溶液浸蚀,如 图5所示,用对比法评定其晶粒度级别为9级.

在开裂蜗杆的裂纹处取样,经4%(体积分数) 硝酸酒精溶液浸蚀后在显微镜下观察,如图6所示, 可见裂纹附近显微组织为回火索氏体+少量的铁素 体,裂纹两侧有一层厚度约为20μm 的白亮层.

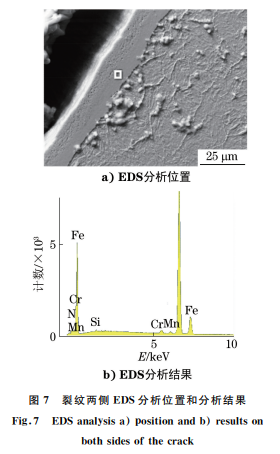

1.6 能谱分析

对裂纹两侧白亮层进行能谱(EDS)分析,分析 位置和分析结果如图7所示,测得各元素的质量分 数 为90.8%Fe,1.18%Cr,0.81% Mn,0.25%Si, 6.98%N.可见氮元素的质量分数较高,初步判断此 白亮层为渗氮层.

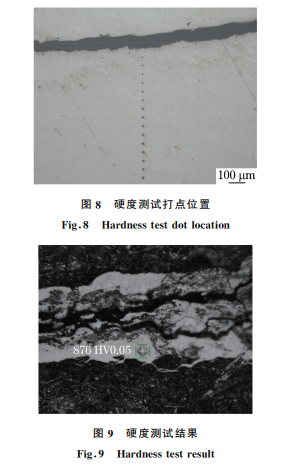

1.7 硬度测试

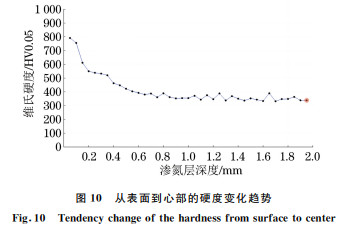

按照 GB/T4340.1-2009«金属材料 维氏硬度 试验 第1部分:试验方法»,采用 Q30A 型全自动维 氏硬度计用0.49N 载荷对裂纹表面白亮层进行显 微硬度测试,测试打点位置如图8所示,测试结果如 图9所示,测得显微硬度为876HV0.05.通过硬度 测试结果进一步确认裂纹两侧表面白亮层为渗氮 层,从而可以判断该裂纹产生于表面渗氮工艺之前.渗氮层的硬度变化趋势如图10所示,可见表面硬度 较高接近800HV0.05,随后硬度逐渐降低,距表面 0.8 mm 后 硬 度 趋 于 稳 定,稳 定 后 的 硬 度 约 为 350HV0.05.

2 分析与讨论

开裂蜗杆基体及裂纹附近的夹杂物情况较好, 未发现明显有害夹杂物,表明该蜗杆材料的洁净度 较好.蜗杆基体显微组织为回火索氏体,显微组织 无明显异常,从显微组织可以判断,蜗杆已完全淬 透,测得蜗杆调质后显微组织的晶粒度为9级.上 述结果表明蜗杆调质热处理工艺无异常.

裂纹两侧表面可见白亮层,厚度约为20μm,由 硬度及能谱测试结果确认其为渗氮层,裂纹表面出现渗氮层可以判断裂纹的产生是在渗氮工艺之前. 裂纹垂直方向硬度测试结果显示,渗氮影响层厚度 约为0.8mm.蜗杆毛坯淬火态表面残余应力测试 结果为拉应力,应力为305 MPa.蜗杆化学成分满 足 GB/T3077-2015对42CrMo钢的成分要求,但 锰的质量分数在标准规定值的上限.锰质量分数高 会增加奥氏体相冷却时的过冷度,降低钢的淬火温 度,并增大淬火应力,使淬裂的倾向变大.

从裂纹的宏、微观形貌来看,裂纹起源于蜗杆毛 坯表面后往心部扩展,裂纹呈锯齿状,有沿晶开裂特 征,裂纹起始端较宽,末端裂纹呈细尖状,主裂纹尾 端可见微裂纹存在,上述特征具有全淬透工件淬火 纵向裂纹的典型特征[2].综上分析,此裂纹应该是 在调质热处理工艺的淬火阶段形成,而淬火应力过 大是导致该蜗杆淬火开裂的直接原因.

蜗杆毛坯淬火时从奥氏体化温度急速冷却会产 生热应力,而在马氏体转变的起始温度(Ms 温度) 以下发生的马氏体转变则会产生相变应力.因此淬 火冷却阶段蜗杆毛坯所受的应力是热应力与组织应 力的叠加应力,这两种应力的相互作用使淬火应力 变得极其复杂[3G5].首先,淬火开始时先由热应力起 主导作用.在淬火温度开始冷却的初始阶段,蜗杆 的表层温度会迅速降低,这时因热胀冷缩效应,表面 发生体积收缩,而内部的温度还较高,体积收缩不均 匀,表层产生压应力,内部产生拉应力.在冷却到马 氏体开始相变温度的过程中,组织未发生变化,只是 热应力的变化.冷却速度越快,材料中碳和合金元 素的质量分数越高,冷却过程中产生的不均匀变形 就越大,残余应力就会越大,但是在此过程中材料一 般不会产生裂纹.当冷却到马氏体相变温度以下 时,原奥氏体相向马氏体相转变,比容增大,并且会 伴随体积的膨胀.蜗杆表面先到达马氏体转变温度 形成马氏体,而心部转变较滞后,后形成马氏体时的 体积膨胀会受到表层的制约,这样会使表层组织受 拉应力,心部受压应力.

所以在淬火冷却时,Ms 温度以上仅存在热应 力机制,而在 Ms 温度以下两种机制同时存在,但是 马氏体相变引起的线膨胀量大于热膨胀量约一个数 量级,所以 Ms 温度以下组织应力机制会起主要作 用[6G8],表面残余应力测试结果为305 MPa也证实 了以上 分 析. 纵 向 裂 纹 经 常 出 现 在 全 淬 透 构 件 上[9],这是因为全淬透构件相变应力较高,在表面容 易产生拉应力,并且对于圆柱件来说,切向应力会高于轴向应力.另外合金元素的质量分数越高,Ms 温度越低,淬透性越好,马氏体越细,比容越大引起 的组织应力就越大,所以构件会更容易发生开裂. 另外在低温下材料的韧性没有高温时好,如果在较 低温度时发生马氏体转变会更容易发生开裂.

一般裂纹都是在构件受拉应力情况下产生[10]. 构件出现开裂其内部一定存在应力梯度,即应力集 中[11].构件瞬时拉应力过大造成应力集中,当应力 超过其断裂强度时,裂纹就会产生.随着裂纹的产 生和扩展,冷却油会沿裂纹进入构件的内部,则裂纹 附近也会产生较大的热应力,从而在主裂纹附近形 成微裂纹并扩展[12].

3 结论及建议

该42CrMo钢蜗杆表面裂纹为淬火应力裂纹, 蜗杆材料中的锰的质量分数偏高以及淬火过程中热 应力与组织应力叠加导致蜗杆沿轴线方向开裂.

建议蜗杆材料在热处理时适当降低马氏体转变 阶段的冷却速率,从而降低相变应力引起的表面拉 应力;适当提高冷却开始阶段非相变温度区间的冷 却速率,提高热应力用来抵消相变应力,降低表面的 拉应力;加强对机加工后蜗杆的质量检查,避免带有 裂纹的蜗杆进入装配使用环节.

参考文献:

[1] 刘玉,左训伟,陈乃录,等.淬火纵向裂纹的有限元模 拟[J].材料热处理学报,2019,40(3):160G167.

[2] 王忠诚.热处理常见缺陷分析与对策[M].北京:化 学工业出版社,2008.

[3] ISOMURA R,SATO H.On quenchGcracking phenomenaasviewedfromtheaspectofquenching stresses[J].JournaloftheJapanInstituteofMetals, 1961,25(5):360G364.

[4] ARIMOTO K,LAMBERT D,LEE K,et al. Predictionofquenchcrackingbycomputersimulation [C]∥19th ASM HeatTreatingSocietyConference ProceedingsIncludingSteelHeatTreatingintheNew Millennium,2001:435G440.

[5] ARIMOTO K, HORINO T,IKUTA F,et al. Preliminarystudy toidentify criterion for quench crack prevention by computer simulation [J]. Transactions of Materials and Heat Treatment, 2004,25(5):486G493.

[6] 付华,吴松乾.5CrMnMo 热锻模淬火开裂原因分析 [J].机械工程材料,2004,28(9):49G51.

[7] 孔学云,马认琦,于海永,等.40CrMnMo 钢轴心管淬 火开裂原因分析及预防措施[J].金属热处理,2010, 35(2):91G93.

[8] 谷曼.热处理工艺中淬火裂纹的预防[J].合肥学院学 报(自然科学版),2001,11(1):100G105.

[9] 钢的热处理裂纹和变形编写组.钢的热处理裂纹和 变形[M].北京:机械工业出版社,1978.

[10] 刘宗昌.钢件淬火开裂及防止方法[M].2版.北京: 冶金工业出版社,2008.

[11] 刘宗昌.淬火开裂及防止方法[J].热处理,2010,25 (3):72G79.

[12] 邹中秋,马爱斌,宋丹,等.RMG2热作模具钢淬火开 裂原因分析[J].金属热处理,2007,32(12):100G102.

浙公网安备 33042402000106号

浙公网安备 33042402000106号