分享:AgCuV合金导电滑环内部缺陷产生原因分析

摘 要:AgCuV 合金导电滑环在进行超声检测时发现有内部缺陷的存在.采用化学成分分析、 超声检测、金相检验、扫描电镜及能谱分析等方法对 缺 陷 产 生 的 原 因 进 行 了 分 析.结 果 表 明: AgCuV 合金导电滑环经超声检测发现的内部缺陷是裂纹,脆性的含钒第二相与 AgCu合金基体的 结合力弱并且易碎,在应力集中处产生了微裂纹,微裂纹沿着第二相与基体结合力弱的部位扩展, 最终导致 AgCuV 合金导电滑环内部缺陷的产生.

关键词:导电滑环;超声检测;AgCuV 合金;裂纹;元素偏析;第二相

中图分类号:TG146 文献标志码:B 文章编号:1001G4012(2020)02G0035G04

导电滑环是将静止设备上的各种信号传输给旋 转设备,以实现两个相对转动机构的图像、数据信号 及动力传递的精密输电装置.近几年该装置已实现 了标准化、批量化生产,被广泛应用于安防、工厂自 动化、电力、仪表、航空、军事等机电设备[1G3].导电 滑环由滑环和滑丝两个主要部分组成,其中对于滑 环,要求所用材料导电率高、导热性能好、熔点高、电 阻温度系数小的同时,还要具有较好的耐磨性和滑 动接触特性[4G6].AgCuV 合金是银基含铜和钒的三 元合金,具有较好的塑性加工能力[7],维氏硬度和抗 拉强度也较高,并且具有较低的电阻率[8G9],因此十 分适合用来制备导电滑环.

传统的真空熔炼工艺,因熔铸温度高,浇铸时缩 孔较大等特点[10],钒很难直接熔铸到 AgCu合金基 体中,且 熔 铸 后 易 出 现 气 孔、裂 纹 等 缺 陷 和 钒 在 AgCu合金基体中弥散不均等现象.导电滑环中若 存在内部缺陷,如裂纹、气孔、夹杂等[11],在导电滑 环的使用过程中可能会产生尖端放电或电磁干扰等 情况,影响电流的传输,导致信号丢失[12G13].随着 导电滑环使用时间的增加,导电滑环的浅层缺陷逐 渐显露,使得导电滑丝与导电滑环表面接触不良,导 致导电滑环出现环火烧损事故.因此,在 AgCuV 合金导电滑环投入使用前,有必要对其进行超声检 测,以保证导电滑环的质量.某 AgCuV 合金导电 滑环在超声检测时发现其内部有缺陷,笔者对其进 行了一系列检验及分析,以期此类缺陷不再产生.

1 理化检验

1.1 化学成分分析

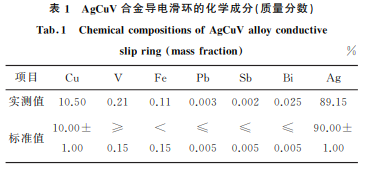

依照 GB/T15072.2-2008«贵金属合金化学分 析方法 银合金中银量的测定 氯化钠电位滴定法»、 GB/T15072.8-2008«贵 金 属 合 金 化 学 分 析 方 法 金、钯、银合金中铜量的测定 硫脲析出 EDTA 络合 返滴定法»、GB/T15072.19-2008«贵金属合金化 学分析方法 银合金中钒和镁量的测定 电感耦合等 离子体原子发射光谱法»、GJB950A.1-2008«贵金 属及其合金微量元素分析方法 第1部分:电感耦合 等离子体原子发射光谱法»的要求,对该 AgCuV 合 金导电滑环进行化学成分分析,结果见表1.结果 表明该 AgCuV 合金导电滑环的银、铜、钒及其他杂 质元素均符合 GJB953A-2008«贵金属及其合金 板、片、带材规范»对 AgCuV 合金化学成分的要求.

1.2 超声检测

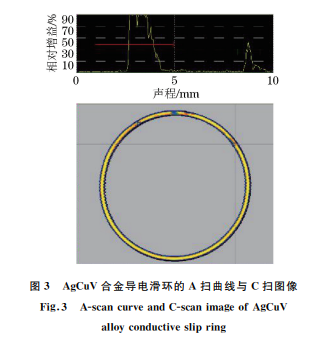

使用 CGSCANGARS 型 扫 描 检 测 系 统,依 照 GB/T2970-2016«厚 钢 板 超 声 检 验 方 法 »对 AgCuV 合金导电滑环的缺陷位置进行检测.

AgCuV 合金导电滑环的厚度为5mm,外径为 125 mm,内 径 为 120 mm,其 形 状 示 意 图 如 图 1 所示.

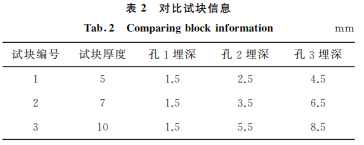

传统 的 手 持 接 触 法 超 声 检 测,因 厚 度 5~ 10mm板材的检测区处在近场区范围,很难保证得 到试样 缺 陷 的 真 实 情 况[14].目 前 对 于 厚 度 小 于 10mm的板材,没有相应的超声波检测国家标准,因 此也没有相应的对比试块.依据试块设计原则,设 计了与被检测试样具有相同声程的试块,然后对试 样的缺陷反射波与对应深度的对比试块的平底孔反 射波进行比较,表2为设计的对比试块的信息.对 比试块与被检测试样具有相同的表面状态和厚度, 使用与被检测试样相同的材料制备,除人工缺陷外 再无其他缺陷.

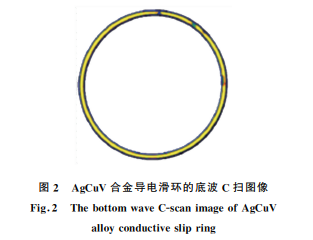

在超声检测前对试样表面进行磨抛处理,选用 10MHz的聚焦探头进行水浸超声检测[15],结果如 图2所示,图2中导电滑环上方的倒三角为焊接焊 口.将底波出现衰减的位置与导电滑环表面对应观 察,若未有表面伤,则可判断该位置为内部缺陷.

联合 A 扫 曲 线,可 进 一 步 分 析 缺 陷 情 况, AgCuV 合金导电滑环的 A 扫曲线与 C 扫图像如 图3所示.可见 A 扫描曲线中底波衰减明显,由此 可判断该 AgCuV 合金导电滑环存在缺陷,并确定 了该 AgCuV 合金导电滑环的缺陷位置.

1.3 金相检验

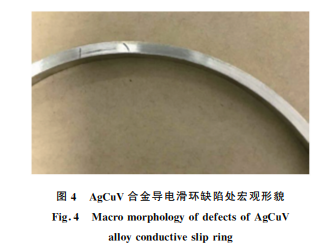

使用Zeiss型金相显微镜对 AgCuV 合金导电 滑环进行金相检验,依照 GB/T13298-2015«金属 显微组织检验方法»进行金相试样的制备与检验. 图4为 AgCuV 合金导电滑环缺陷处的宏观形貌.

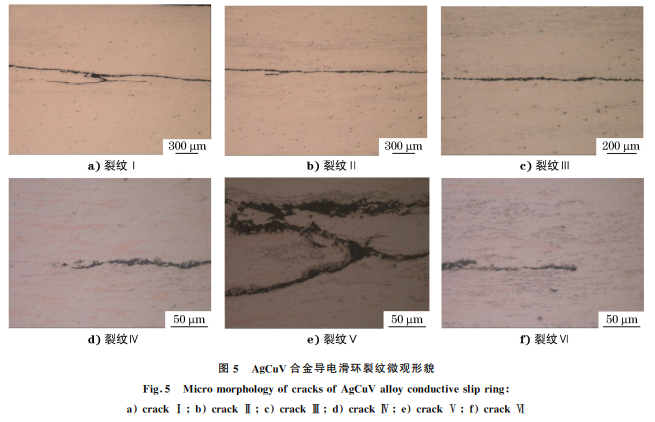

在AgCuV合金导电滑环的缺陷处取样,经磨抛后,置于金相显微镜下观察,如图5所示.可见裂 纹扩展方向平行于圆环表面,裂纹内部有明显的分 叉现象,裂纹两侧不能完整地咬合在一起,且裂纹两 侧分布着较大的颗粒状物质.

1.4 扫描电镜及能谱分析

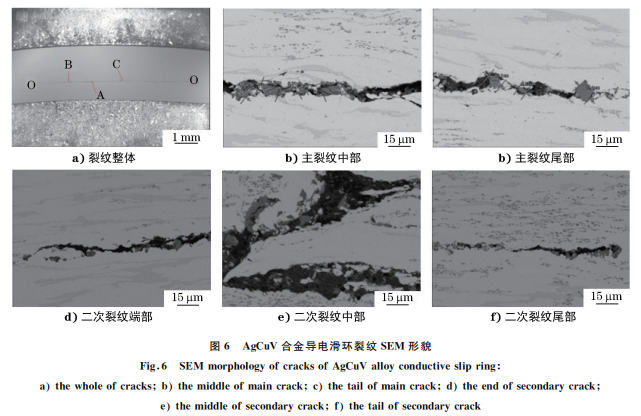

使用 Hitachi型扫描电镜(SEM)对 AgCuV 合 金导电滑环缺陷处进行分析,如图6所示.可见裂 纹近似直线,沿着导电滑环纵向扩展且有分叉.可 以判断此裂纹是线状裂纹,将裂纹按 T 型分析法进 行分析,如图6a)中所标,A 为主裂纹,B 和 C 为二 次裂纹,O 为裂纹源.裂纹全长约为100mm,在裂 纹两侧弥散着5~14μm 的黑色颗粒状物质.

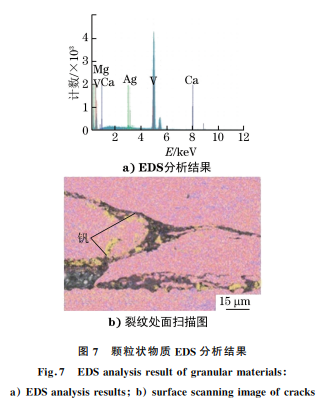

对裂纹两侧的颗粒状物质进行能谱(EDS)分 析,分析结果如图7所示.可见颗粒状物质主要成 分是钒元素,由图7b)还可见裂纹两侧存在钒元素 的偏析.

2 分析与讨论

AgCuV 合 金 导 电 滑 环 的 化 学 成 分 符 合 GJB 953A -2008 中 对 AgCuV 合 金 成 分 的 要 求. AgCuV 合金导电滑环内部裂纹的扩展方向并非垂 直于圆环表面,而是平行于圆环表面,裂纹内部有明 显的分叉现象,并且裂纹的两侧不能完整地咬合在 一起.通过 C扫图像可知,裂纹在距离焊缝较远的 位置,不在焊缝或者热影响区,由此可以推断裂纹起 源于母材.裂纹两侧分布着较大的颗粒状的物质,EDS分析显示颗粒状物质主要成分是钒元素,裂纹 两侧存在钒元素的偏析.

由于第二相与基体之间的结合力较弱,当受到 外力的作用时,容易在第二相和基体交界处,尤其在 第二相的尖角处产生应力集中.在应力集中处会较 早达到金属的屈服点,引起塑性变形,当变形量超过 材料的极限变形程度,同时应力超过材料的极限强 度时便会在此处产生微裂纹.较大的第二相的存在 会使材料在很低的平均应力下产生裂纹,裂纹逐渐扩展.在均匀受力的情况下,裂纹总是沿着最小阻 力路线,即材料的薄弱环节处扩展.该 AgCuV 合 金导电滑环的裂纹就是沿着第二相与基体结合力弱 的部位扩展.

3 结论及建议

AgCuV 合金导电滑环经超声检测发现的内部 缺陷是裂纹,脆性的含钒第二相与 AgCu合金基体 的结合力弱并且易碎,在应力集中处产生了微裂纹, 微裂纹沿着第二相与基体结合力弱的部位扩展,最 终导致 AgCuV 合金导电滑环内部缺陷的产生.

建议在 AgCuV 合金导电滑环浇铸时加大冷却 速率,使钒元素均匀分散在 AgCu合金基体中;或者 采用冷等静压、真空烧结、挤压等粉末冶金技术来制 备 AgCuV 合金导电滑环.

参考文献:

[1] 马红涛,吴昊,杨稳竞.船载雷达导电滑环单路异常 排查及应 急 策 略 [J].精 密 制 造 与 自 动 化,2018,47 (1):1G3.

[2] 谢明,杨有才,黎玉盛,等.常用银基电工触头材料及 无镉新材料的开发[J].贵金属,2006,27(4):61G66.

[3] 郭治军,钟江英,戴长军.浅谈接触电阻对导电滑环 的影响[J].科技资讯,2018,16(8):85G86.

[4] 耿星.精密导电滑环制造工艺方法及性能研究[D]. 大连:大连理工大学,2015.

[5] 卢锦明,邢立华,李耀娥,等.精密导电滑环的关键技 术及发展趋势[J].导航与控制,2015,14(1):20G26.

[6] 周文韬.导电滑环的接触力学特征与磨损寿命分析 [D].湘潭:湘潭大学,2014.

[7] 龚东军,肖春华,赵庆来.多环路精密导电滑环自动 化检测系统设计开发[J].科技创新与应用,2016,6 (10):20G21.

[8] 申利凤,曹艳彬.刀剪材料6Cr13不锈钢板冷轧后出 现微 裂 纹 的 原 因 分 析 [J].理 化 检 验 (物 理 分 册), 2017,53(12):904G908.

[9] 黄培云.粉末冶金原理[M].北京:冶金工业出版社, 1997.

[10] 王新,徐成海,张杨.真空铸造技术的研究现状[J].真 空,2005,42(1):6G10.

[11] 陈永泰,谢明,杨有才,等.粉末冶金银铜钒合金的组 织与性能研究[J].电工材料,2010,38(1):20G22.

[12] 丁健翔,孙正明,张培根,等.Ag基 触 头 材 料 的 研 究 现状与展望[J].材料导报,2018,32(1):58G66.

[13] 陈永泰,谢明,杨有才,等.银铜钒合金耐磨损性能研 究[J].贵金属,2010,31(1):17G20.

[14] 陈丽君,马振波,陈小新.6~10mm 厚铝合金板材超 声波探伤方法的研究[J].轻合金加工技术,2005,33 (6):35G37.

[15] 陈全明.金属材料及强化技术[M].上海:同济大学出 版社,1992.

[16] 夏晓健,张孔林,林德源.电流互感器铝合金法兰开 裂失效分析[J].理化检验(物理分册),2017,53(10): 754G756.

浙公网安备 33042402000106号

浙公网安备 33042402000106号