| 项目 | 质量分数 | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | S | P | Cr | Ni | Cu | |

| 实测值 | 0.57~0.65 | 0.17~0.37 | 0.50~0.80 | ≤0.035 | ≤0.035 | ≤0.25 | ≤0.25 | ≤0.25 |

分享:不同回火温度下C60模具钢硬度的涡流测试方法

C60钢是优质碳素结构钢,其碳元素质量分数为0.57%~0.65%。C60钢具有高硬度、高强度以及低成本等优点,在钢制品行业中需求量大、应用广泛,其主要用于制造弹簧圈、轮轴、凸轮、钢绳等构件[1-4]。C60钢的硬度是制造高强度机械零件的重要参数[5],大量的理论与试验研究表明:微观结构的变化会引起材料硬度的变化,还会对材料的电磁特性产生较大影响[6-8]。HAO等[9]应用电磁技术研究了两相钢微结构的电磁响应模型,发现铁素体的形态分布对材料的磁导率有显著影响。黄炎等[10]应用涡流检测方法分别对45钢和S136钢进行检测,将其与硬度测试结果进行对比,最终确定上述两种钢的硬度与涡流阻抗幅值之间的线性关系。HENAGER等[11]研究了HT-9合金微观结构与电磁特性之间的关系,发现电磁特性参数与材料的硬度呈正相关。GUKENDRAN等[12]研究发现涡流检测技术是检测AISI4130钢热处理试样硬度特性的有效手段,可以用电磁方法对材料的硬度进行测试。KASHEFI等[13]建立了线圈归一化阻抗与破坏性冲击试验结果之间的关系,利用电磁信号可以有效地预测4340回火钢的纤维组织性能。

笔者以C60模具钢为研究对象,采用中心频率为4 kHz的矩形穿过式涡流探头,对试样进行不同参数的回火处理;观察不同回火条件下材料的显微组织,确定显微组织与材料电磁特性参量、力学性能的关系;采集不同回火温度下试样的涡流信号,将涡流阻抗和试样的洛氏硬度进行回归分析,确定了涡流信号阻抗与洛氏硬度之间的电磁数学方程,为C60模具钢材料硬度的无损检测提供理论依据。

1. 试样制备

试验材料选用厚度为3 mm的C60模具钢,其化学成分如表1所示,该产品已经过淬火处理。合适的回火工艺能调整模具钢原始组织的不均匀性和硬度,以满足实际生产需求[14-16]。经过多次的试验研究,制定了合适的C60模具钢回火试验方案。将试样回火温度分别设置为300,340,380,400,440,480,550,590,630 ℃,保温2 h后出炉自然空冷。

利用电火花线切割方法在回火处理后的试样上取样,试样经磨抛后,用4%(体积分数)硝酸乙醇溶液对其进行腐蚀,在光学显微镜下观察其显微组织。用洛氏硬度计对经过不同回火温度处理后的试样进行硬度测试,每个试样正反面共测24个点,将最后得到的算数平均值作为该试样的最终硬度。C60模具钢的不同回火工艺参数及硬度测试结果如表2所示。

| 试样编号 | 原始硬度/HRC | 回火温度/℃ | 回火后硬度/HRC |

|---|---|---|---|

| 1 | 54.36 | 300 | 49.53 |

| 2 | 55.21 | 340 | 48.75 |

| 3 | 55.03 | 380 | 46.70 |

| 4 | 50.01 | 400 | 39.18 |

| 5 | 51.24 | 440 | 38.34 |

| 6 | 53.28 | 480 | 33.08 |

| 7 | 54.00 | 550 | 24.28 |

| 8 | 53.70 | 590 | 24.03 |

| 9 | 54.40 | 630 | 23.68 |

2. 试验原理及装置

2.1 涡流检测原理

涡流检测是以电磁感应原理为基础的无损检测方法,当载有交变电流的线圈靠近导体时,线圈产生的交变磁场会在导体中感生出涡流检测线圈,且不需要接触工件,对工件表面及近表面的缺陷有很高的检测灵敏度[17]。

线圈可以由电抗、电容和电阻串联的电路表示,通常忽视线匝间分布的电容。线圈的复阻抗Z的表示方法如式(1)所示。

|

|

(1) |

式中:R为实部线圈的直流电阻;L为线圈的电感;f为频率。

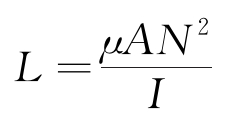

L的计算方法如式(2)所示。

|

|

(2) |

式中:μ为金属材料的磁导率;A为线圈的截面积;N为线圈匝数;I为线圈长度。

阻抗平面图是以电阻R为横坐标,电感XL为纵坐标形成的直角坐标系,则线圈阻抗Z的计算方法如式(3)所示。

|

|

(3) |

2.2 涡流检测装置

C60模具钢硬度的涡流检测信号采集装置如图1所示。由图1可知:检测装置由穿过式涡流探头、涡流信号发射接收装置、高速模/数采集卡、计算机等组成。当待测C60模具钢匀速通过穿入式涡流探头,同时在激励线圈中接通4 000 Hz的正弦交流电时,金属材料中会产生交变磁场,引起材料的涡流信号发生变化,通过高速模/数转换采集涡流信号,最后显示在计算机上。

3. 试验结果与讨论

3.1 金相检验

图2为C60模具钢不同温度回火后的显微组织形貌。由图2可知:经300 ℃×2 h的回火处理后,试样的组织主要为回火屈氏体,回火屈氏体由铁素体和粒状碳化物组成;在回火热处理过程中,铁素体基体呈条状,含量约为10%,碳化物渗透其中,呈细颗粒状;当回火温度为440~630 ℃时,试样的组织主要为回火索氏体,回火索氏体由铁素体和较粗的粒状碳化物组成;经充分回火后,条状碳化物消失,此时铁素体含量约为80%。回火温度是马氏体分解的关键因素,随着回火温度的升高,马氏体中碳元素含量降低,当回火温度较低时,碳原子扩散速率较慢,马氏体溶解缓慢。

3.2 涡流检测

图3为300 ℃回火后C60模具钢试样的涡流检测电阻与电感波形图。利用涡流检测装置测量不同回火温度下C60模具钢的电感和电阻,并计算不同回火温度下C60模具钢的阻抗,结果如表3和图4所示。由表3和图4可知:随着回火温度的升高,试样的晶格结构进行重排,原子间距离增大,导致晶体结构中电子运动受到阻碍,从而增大了材料的电磁特性参数。

| 试样编号 | 回火温度/℃ | 涡流电阻/Ω | 涡流电感/H | 涡流阻抗/Ω |

|---|---|---|---|---|

| 1 | 300 | 24.21 | -138.35 | 140.45 |

| 2 | 340 | 115.82 | -137.79 | 180.00 |

| 3 | 380 | 210.97 | -134.13 | 250.00 |

| 4 | 400 | 320.68 | -140.3 | 350.03 |

| 5 | 440 | 389.82 | -127.59 | 410.17 |

| 6 | 480 | 499.67 | -121.78 | 514.30 |

| 7 | 550 | 644.09 | -89.5 | 650.28 |

| 8 | 590 | 703.94 | -21.66 | 704.27 |

| 9 | 630 | 729.8 | -17.16 | 730.00 |

3.3 硬度测试

回火温度会改变材料内部的微观结构,使内部畴壁结构及畴壁运动形式不同,导致材料的电导率等磁性特征参数发生变化,从而在材料表面产生涡流,因此可以利用检测线圈的阻抗来测量其硬度[18-20]。建立试样洛氏硬度与涡流输出的关系,以表3中的洛氏硬度为因变量,涡流阻抗为自变量,应用最小二乘法对两者进行线性拟合。

横轴为经计算得到的阻抗,纵轴为超声硬度计测量得到的洛氏硬度,其最小二乘法的拟合曲线如图5所示,一元二次拟合方程如式(4)所示。

|

|

(4) |

拟合优度是样本回归线对数据拟合优劣的指标,拟合优度越接近1,说明回归线对观测值的拟合程度越好;反之则说明回归线对观测值的拟合程度越差[21]。图5中拟合优度为0.98,表明阻抗与洛氏硬度的一元回归线拟合度很好。

取8个同一批次生产的C60模具钢,用不同回火温度的热处理工艺对这8个试样进行处理,利用涡流检测装置对试样进行涡流检测。将涡流检测硬度与实际硬度测试结果进行对比,结果如图6所示。

由图6可知:涡流检测硬度与实际硬度测试结果相差不大,满足±1 HRC的精度要求。利用涡流检测法可以对C60模具钢进行硬度测试,即拟合公式(4)可实现对不同回火温度下C60模具钢的涡流表征。

4. 结论

(1) 对淬火后的C60模具钢进行回火处理,在保温时间相同的条件下,随着回火温度的升高,C60模具钢显微组织中回火屈氏体的含量逐渐减少,回火马氏体含量增加,铁素体体积增大,原子的热运动减弱,使原子自旋耦合现象增强,从而提高了涡流电磁参数。当回火温度为630 ℃时,涡流阻抗达到最大。

(2) 回火温度升高导致C60模具钢结构重新排列,铁素体含量增加,原子间的距离增大、作用力减小,导致材料的硬度减小。当回火温度为300 ℃时,C60模具钢的洛氏硬度最大。

(3) 利用最小二乘法数学模型,结合涡流信号阻抗与常规硬度测试,得到C60模具钢涡流信号阻抗与洛氏硬度之间的电磁数学方程,该模型对试样硬度的预测值与洛氏硬度计实测值相比,相对误差小于1%,结果可靠。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号