| 材料 | 质量分数/% | |||||||

|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | Ni | |

| 内衬层(316L不锈钢) | 0.024 | 0.50 | 1.19 | 0.036 | 0.001 2 | 17.7 | 2.01 | 10 |

| 基层(Q345R钢) | 0.018 | 0.45 | 1.40 | 0.010 | 0.005 | 0.014 | 0.000 2 | 0.010 |

分享:316L+Q345R双金属复合板压力容器的点蚀

我国西部天然气田常存在高压、高含CO2、高矿化度、高含Cl-等苛刻工况,为了提升油气处理工艺系统的安全性和经济性,压力容器主要采用内涂层压力容器和内覆耐蚀合金复合板压力容器[1-2]。内涂层常常发生鼓包、脱落等失效,这增加了开罐检修的次数,也严重影响了装置安全生产[3-4],因此对内涂层的选型、涂敷工艺等应提出更高的要求。双金属复合板因具有良好的力学性能和优异的耐蚀性[5-6],且在使用过程中维护工作量也较低,所以在天然气处理工艺中得到了越来越广泛的应用。

然而,两种金属的合金成分、导热系数和热处理温度存在差异,双金属复合板制造过程会导致不锈钢层的耐蚀性下降[7],且在酸性腐蚀环境作用下,复合板压力容器内衬层易发生点蚀[8-9]。点蚀发生的位置具有随机性,同时在外加载荷条件下腐蚀孔容易穿透或诱发应力腐蚀开裂等危害性缺陷,这对压力容器的安全服役产生极大威胁[10]。

笔者考虑316L+Q345R复合板压力容器的典型运行工况,在复合板试片上预制了不同深度的点蚀坑,通过实验室腐蚀试验,探讨不同点蚀坑的发展进程及其穿透至碳钢基材后给复合板带来的腐蚀风险,为复合板的点蚀维修、安全运行评估等提供重要的科学依据。

1. 试验

1.1 试样制备

试验样品来自某公司生产的复合板容器封头开孔余料,该复合板采用爆炸复合制成,再经过卷筒、焊接等工序拼接成容器本体[11],制造标准依据NB/T 47002.1-2019《压力容器用爆炸焊接复合板》。复合板材料为316L不锈钢(厚度3 mm)+Q345R钢(厚度16 mm)。其中Q345R钢属于低合金高强钢,综合力学性能和工艺性较好;而316L不锈钢属于铬镍钼高合金钢,具有抗腐蚀和耐高温等性能,其屈服强度比Q345R钢低[12]。两种金属材料的化学成分如表1所示。

将复合板样品加工成小试片,尺寸为60 mm×20 mm×7 mm,开?6 mm孔用于悬挂安装,如图1所示。为了分析不同点蚀坑深度对复合板压力容器服役安全的影响,利用数控钻床在内衬层表面中部预制直径相同、深度不同的点蚀坑。其中1号试片点蚀坑处于不锈钢层,2号试片点蚀坑底部刚触及碳钢层,3号试片点蚀坑完全穿透至碳钢层。每个试片点蚀坑的直径和深度精确测量结果如表2所示。为了提高试验精度,采用树脂和704硅胶对试片暴露的碳钢层进行固化密封。

| 试片编号 | 直径/mm | 深度/mm |

|---|---|---|

| 1 | 2.44 | 1.40 |

| 2 | 2.44 | 2.36 |

| 3 | 2.44 | 3.90 |

1.2 浸泡腐蚀试验

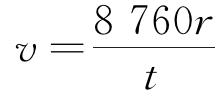

采用高温高压反应釜,模拟塔里木油田典型介质组分和工况环境(见表3),对上述制备的1~3号试片进行浸泡腐蚀试验,试验时间为336 h。试验结束后,利用超景深显微镜对试片及预制的点蚀坑进行形貌观察和尺寸测量,并采用扫描电镜(SEM)及能谱仪(EDS)分析点蚀坑的腐蚀形貌及成分。同时根据试验前后点蚀坑的深度,利用式(1)计算点蚀速率。

|

|

(1) |

式中:v为点蚀速率,mm/a;r为点蚀坑深度的增加值,mm;t为试验时间,h。

| 温度/℃ | 压力/MPa | 介质组分 | |||||||

|---|---|---|---|---|---|---|---|---|---|

| w(CO)2/% | ρ(Cl-)/(mg·L-1) | ρ(Ca2+)/(mg·L-1) | ρ(Mg2+)/(mg·L-1) |

/(mg·L-1) /(mg·L-1)

|

ρ(K+)/(mg·L-1) | ρ(Na+)/(mg·L-1) |

/(mg·L-1) /(mg·L-1)

|

||

| 60 | 12 | 2 | 15×104 | 1 120 | 1 880 | 308 | 1 140 | 89 825 | 389 |

2. 结果与讨论

2.1 点蚀形貌

由图2可知:所有预制的点蚀坑上部边缘一周均呈现较为规则的圆形,未见明显腐蚀扩展迹象,也未萌生新的点蚀;1号试片预制的点蚀坑内可见金属光泽,2号和3号试片点蚀坑内可见明显的腐蚀产物附着。

由图3可知:1号试片预制的点蚀坑处可见明显的金属加工痕迹,3D成像中呈现圆锥形,点蚀坑深度未发生变化,表明点蚀未发生明显扩展;2号和3号试片点蚀坑内部附着了一层腐蚀产物,3D成像与1号试片呈现的圆锥形相差较大,点蚀坑深度因腐蚀产物的附着而减小。

由图4可知,2号试片预制的点蚀坑底部刚好触及Q345R钢层,Q345R钢优先发生了腐蚀,形成一个孔洞,孔洞的深度约0.15 mm,点蚀速率为3.911 mm/a。

由图5可知,3号试片预制的点蚀坑已完全穿透316L不锈钢层,Q345R钢层优先发生了腐蚀,并不断向周围扩展,测得点蚀坑底部金属减薄了约0.19 mm,点蚀速率为4.954 mm/a。

2.2 腐蚀产物成分

由图6可知:2号试片开孔处的腐蚀产物主要集中于点蚀坑底部,腐蚀产物较薄且不致密;腐蚀产物主要成分为C、O、K、Cr、Mn、Fe和Ni元素,推断存在CO2的腐蚀产物FeCO3,Cr、Fe和Ni都属于金属基体元素。

由图7可知:3号试片预制的点蚀坑底部腐蚀相对严重,出现了凹凸不平的金属损失形貌,但上部不锈钢层较为完好;坑底附着了一层较厚且相对紧密的腐蚀产物,其成分为C、O、Mn和Fe元素,推断主要是CO2的腐蚀产物FeCO3。

3. 结论

(1)通过在316L+Q345R双金属复合板预制不同深度的点蚀坑,开展模拟典型CO2腐蚀条件下的浸泡腐蚀试验,发现当点蚀坑处于不锈钢层时腐蚀轻微,且未萌生新的点蚀;但当点蚀坑底部触及Q345R碳钢层时电偶腐蚀加重,碳钢层损失形成局部孔洞;而当点蚀坑完全穿透至Q345R碳钢层时,碳钢层优先腐蚀并向周围不断扩展,电偶腐蚀程度加重。

(2)建议双金属复合板压力容器在服役中应定期开展无损探伤,及时排查新萌生的点蚀,并对点蚀深度进行精确测量,当点蚀深度超过不锈钢层厚度时需要立即补焊修复,确保复合板压力容器的安全风险可控。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号