| 元素 | C | Si | Mn | Cr | Ni | Cu | Sb | Fe |

|---|---|---|---|---|---|---|---|---|

| 质量分数/% | 0.1 | 0.3 | 0.5 | 1.2 | 0.2 | 0.2 | 0.08 | 余量 |

分享:硫酸温度和含量对Cu-Sb系低合金钢耐蚀性的影响

在电力、冶金、石油及烟草等工业行业中,烟气处理系统常以煤和重油为主要燃料,燃烧废气中的SO2气体和少量SO3气体,会与烟气中的水蒸气结合形成硫酸蒸汽[1-3],硫酸蒸汽会在工业设备的低温部位冷凝成硫酸液体,对设备造成腐蚀,即硫酸露点腐蚀[4-6]。

许多学者的研究成果表明在特定的硫酸露点腐蚀环境中,微调钢中的合金元素是提高材料耐蚀性最有效的方法。钢中添加适量的Cu元素可以改善锈层结构,提高低合金钢的耐硫酸腐蚀性能[7-11];Sb元素在酸性环境中通过生成致密腐蚀产物,抑制金属的阳极溶解,降低腐蚀速率[12-14]。但是实际服役条件下,硫酸露点腐蚀是一个气相和液相交替的、变温和变含量的复杂过程[15-17],硫酸温度和含量的变化对材料的腐蚀行为也会产生严重影响,目前对影响规律及腐蚀机理的研究并不深入,尚未形成统一观点。

笔者以自制Cu-Sb系低合金钢作为研究对象,根据硫酸的气液平衡相图找出相应的露点温度,利用全浸腐蚀试验探究硫酸温度和含量对该低合金钢腐蚀速率的影响,以期为Cu-Sb系列低合金耐硫酸腐蚀钢的使用和推广提供理论依据。

1. 试验

1.1 试样

采用真空感应炉中熔炼制Cu-Sb低合金钢,其化学成分见表1。将炼得的钢坯锯成截面尺寸为100 mm×40 mm的钢锭,钢锭在1 200 ℃加热炉中保温2 h,然后对其进行三道次粗轧,待温度降至900 ℃进行精轧,终轧温度为860 ℃,水冷至600 ℃,最终放入石棉网中保温至室温,得到厚度为5 mm的热轧态钢板。轧后组织为铁素体和马氏体,如图1所示。

从热轧态钢板上切取尺寸为50 mm×25 mm×4 mm的试样,在试样上端钻直径为1.5 mm的小孔,以便于悬挂。每组试验设置3个平行试样,试验前用砂纸逐级(120号~800号)打磨所有试样后,将试样分别置于石油醚、酒精、丙酮溶液中进行超声波清洗,除去表面油污,随后用吹风筒吹干,测量其实际尺寸并称量,最后置于干燥皿中备用。

1.2 腐蚀浸泡试验及表征

参考GB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》,在恒温水浴锅中进行腐蚀全浸试验。试验溶液由去离子水和分析纯试剂配制而成。四个腐蚀环境分别为:20 ℃,20%(质量分数,下同)H2SO4;50 ℃,30%H2SO4;60 ℃,40%H2SO4;70 ℃,50%H2SO4。试验周期均为24 h。腐蚀全浸试验结束后,依据GB/T 16545-2015《金属和合金的腐蚀试样上腐蚀产物的清除》去除试样表面的腐蚀产物[18],通过腐蚀前后试样的质量损失来计算均匀腐蚀速率[19],见式(1)。

|

|

(1) |

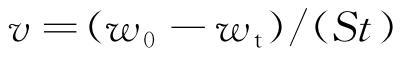

式中:v为腐蚀速率,mg/(cm2·h);w0为试样浸泡前的质量,mg;wt为试样除锈后的质量,mg;S为试样的总面积,cm2;t为浸泡时间,h。

浸泡试验结束后取出试样并吹干,采用扫描电镜(SEM)观察试样表面微观形貌,利用场发射电子探针分析锈层截面微观结构并检测锈层中合金元素分布,通过X射线光电子能谱(XPS)技术分析表面腐蚀产物元素组成。

2. 结果与讨论

2.1 腐蚀速率

由图2可见:随着硫酸温度和含量的升高,试样的腐蚀速率先增加后减小。在20 ℃-20%H2SO4试验条件下,溶液腐蚀性相对较弱,试样的均匀腐蚀速率最低,为0.66 mg/(cm2·h);随硫酸温度和含量的升高,溶液的腐蚀性增强,且试样表面腐蚀产物保护膜生成较缓慢,对试样的保护作用较弱,试样的腐蚀速率升高,在60 ℃-40%H2SO4试验条件下试样的腐蚀速率达到最大值11.96 mg/(cm2·h);当硫酸温度和含量进一步升高时,试样表面发生钝化,表面生成的致密腐蚀产物薄膜能够在一定程度上抵挡腐蚀介质的穿透,对试样的保护作用增强,阻止进一步腐蚀,此时腐蚀速率明显降低。

2.2 腐蚀产物表面微观形貌

腐蚀环境会改变腐蚀产物膜的保护能力进而影响试样的腐蚀速率[20],致密且连续的腐蚀产物层会延缓阳极金属基体的溶解,提高材料的耐蚀性[8]。由图3可见:在20 ℃-20%H2SO4试验条件下,试样表面未形成完整的腐蚀产物膜,这是由于低温低含量条件下,腐蚀反应的驱动力较小,反应物活性较低;在50 ℃-30%H2SO4试验条件下,试样局部腐蚀严重,表面腐蚀产物出现凹坑,微裂纹呈网状分布,试样表面开裂可能是试样从腐蚀液中取出后脱水所致[21-22];在60 ℃-40%H2SO4试验条件下,试样表面生成了由细小的反应产物堆积形成的颗粒状腐蚀产物;在70 ℃-50%H2SO4试验条件下,试样表面发生钝化,表面腐蚀产物由不规则颗粒状向立方体状转变,且颗粒尺寸明显增大,此时腐蚀产物整体呈块状均匀分布在试样表面,致密的腐蚀产物膜有效隔绝腐蚀液与基体接触,这是材料耐蚀性提高的主要原因。

2.3 腐蚀产物截面微观形貌及元素分布

如图4所示:四种试验条件下腐蚀产物膜的厚度和结构存在明显差异。在20 ℃-20%H2SO4试验条件下,锈层最薄,为8~10 μm,且锈层中保护性Cu、Sb元素存在明显富集;随硫酸温度和含量的升高,Cu、Sb元素富集程度减弱,锈层厚度增加且开始形成较多疏松孔洞和不连续裂缝,这种锈层对试样的保护能力较差,局部存在的微裂纹甚至会加剧腐蚀[22-24];在70 ℃-50%H2SO4试验条件下,硫酸温度和含量均较高,钢表面钝化生成致密的保护膜抑制腐蚀,锈层与基体中合金元素含量基本相同,没有发生富集。

2.4 腐蚀产物成分

如图5所示:XPS全谱图主要以Fe、Cu和Sb峰的形式呈现,在四种试验条件下,试样表面都生成了FeOOH、Fe2O3、Fe2(SO4)3、CuO、CuSO4、Sb2O3、Sb2O5等腐蚀产物;其中在20 ℃-20%H2SO4试验条件下,试样表面腐蚀产物量均高于其余三组试验条件,随着硫酸温度和含量的升高,试样表面的保护性腐蚀产物CuO减少,Sb2O3、Sb2O5含量均增加。

3. 结论

(1)试样的腐蚀速率随硫酸温度和含量的升高先增加后减小,在20 ℃-20%H2SO4试验条件下腐蚀速率最低,为0.66 mg/(cm2·h),在60 ℃-40%H2SO4试验条件下腐蚀速率最大,为11.96 mg/(cm2·h)。

(2)随硫酸温度和含量的升高,试样表面腐蚀产物凹坑和微裂纹均增多,为腐蚀性介质进入基体提供通道,材料的耐蚀性下降;但在70℃-50%H2SO4试验条件下,试样表面发生钝化,生成的腐蚀产物整体呈块状均匀分布,有效隔绝腐蚀液与基体接触,大大降低了试样的腐蚀速率。

(3)低温低含量硫酸环境中,试样表面锈层较薄,且Cu、Sb元素在锈层中明显富集,随硫酸温度和含量的升高,锈层厚度增加且存在较多孔洞和裂缝,Cu、Sb元素富集程度减弱。

(4)在四种试验条件下,试样表面都生成了FeOOH、Fe2O3、Fe2(SO4)3、CuO、CuSO4、Sb2O3、Sb2O5等腐蚀产物,随硫酸温度和含量的升高,试样表面的保护性腐蚀产物CuO减少,Sb2O3、Sb2O5含量增加。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号