摘 要:7075-T73铝合金高锁螺母在装配时发生纵向断裂。通过宏观观察、扫描电镜分析、能 谱分析以及金相检验等方法,结合生产工艺和零件复查结果,对高锁螺母的断裂原因进行了分析。 结果表明:原材料中存在氧化铝夹杂,在装配应力作用下裂纹起源于氧化铝夹杂处,并沿厚度方向 扩展,最终导致高锁螺母断裂。建议增加原材料缺陷检查工序以及严格执行无损检测工艺,避免此 类故障再次发生。

关键词:7075-T73铝合金;高锁螺母;断裂;装配;氧化铝夹杂;无损检测

中图分类号:TS912+.3 文献标志码:B 文章编号:1001-4012(2020)07-0030-05

7075铝合金是最早用于航空工业且至今仍被 广泛使用的一种超高强度铝合金。该类合金属于 Al-Zn-Mg-Cu系的可热处理合金,以锌为主要合金 元素,因锌元素在铝合金中有较高的固溶度,使得铝 合金经固溶时效后可获得较高的强度。7075铝合 金常用的热处理状态有 T6,T73,T76和 T74,与 T6 工艺比较,T73作为一种过时效热处理工艺,可使经 过时效后的合金具有较高的断裂韧度和优良的耐应 力腐蚀及耐剥落腐蚀性能,可满足航空制造的要求, 因此 T73状态7075铝合金被广泛用于制造对强度 和耐腐蚀性能要求较高的零件,如飞机结构中的重 要承力件(翼梁、隔框、长锁螺母、高锁螺母)等[1-2]。

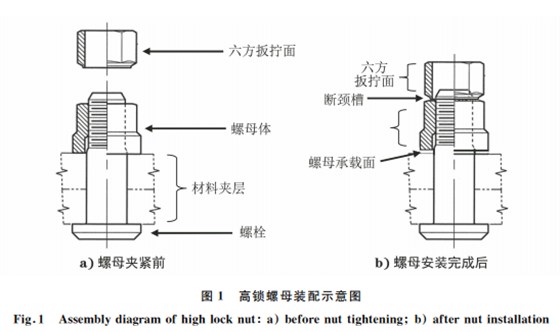

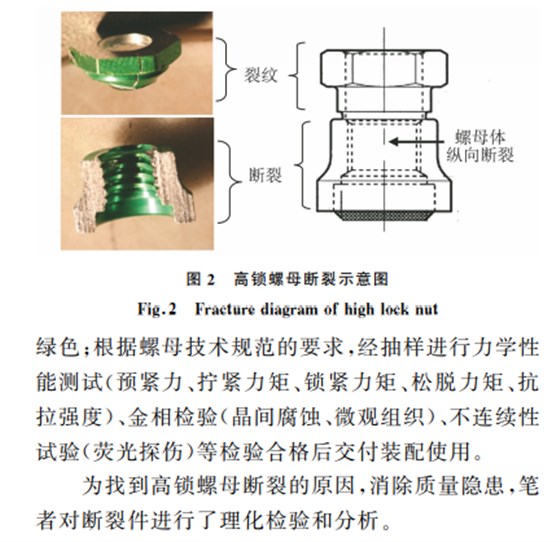

某批 7075-T73 铝合金高锁螺母在装配时,共 计3521件中有5件发生断裂,且断裂形式一致,其 装配示意图如图1所示。正常装配时,螺母六方扳 拧面在螺母体拧紧且达到安装力矩时会在断颈槽处 自动断裂并脱落,此时螺母承载面与螺栓头下承载 面夹紧且达到预紧力,完成装配。该批断裂事故发 生在高锁螺母装配时,六方扳拧面尚未拧断,螺母体 即发生了沿纵向的断裂,且六方扳拧面出现肉眼可 见的纵向裂纹,如图2所示。

该零 件 由 根 据 美 标 SAE AMS-QQ-A-225-9A: 2014Aluminum Alloy7075,Bar,Rod,Wire,and SpecialShapes;Rolled,Drawn,orCold Finished 采购的7075棒料加工而成,状态为 T73,无需热处 理。其主要工艺流程为:车铣→分光检测→收口→挑 选→清洗→荧光检测→清洗→阳极化→涂十六醇→ 挑选→终检,其中有色阳极化会使零件表面呈均匀的绿色;根据螺母技术规范的要求,经抽样进行力学性 能测试(预紧力、拧紧力矩、锁紧力矩、松脱力矩、抗 拉强度)、金相检验(晶间腐蚀、微观组织)、不连续性 试验(荧光探伤)等检验合格后交付装配使用。

为找到高锁螺母断裂的原因,消除质量隐患,笔 者对断裂件进行了理化检验和分析。

1 理化检验

1.1 宏观观察

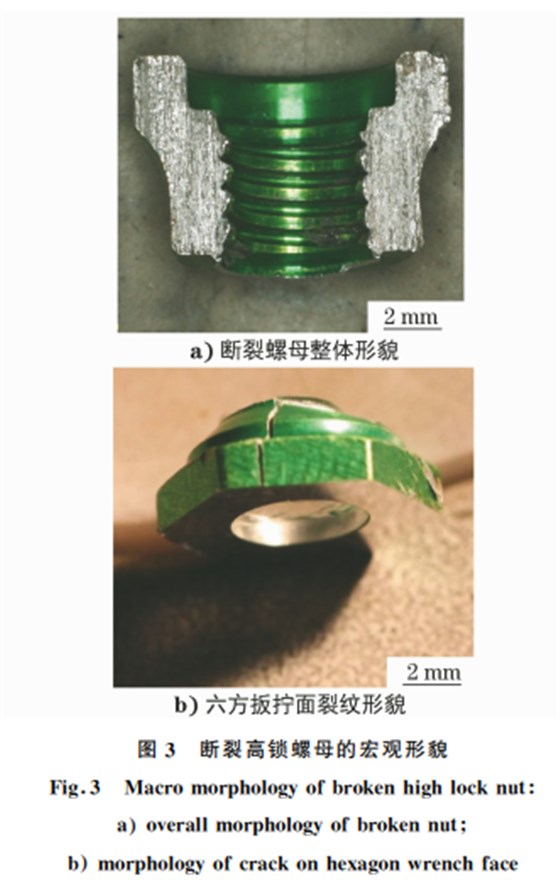

在体视显微镜下观察断裂高锁螺母的宏观形 貌,如图3所示。可见螺母体完全沿纵向断裂,断口 平整,无明显起伏和塑性变形,断口无肉眼可见的缺 陷和疲劳弧线,断口整体沿流线方向呈氧化色,未观 察到表面绿色阳极化层渗入的情况,如图3a)所示; 六方扳拧面上可见纵向贯穿性裂纹,未完全断开,如 图3b)所示。

1.2 扫描电镜分析

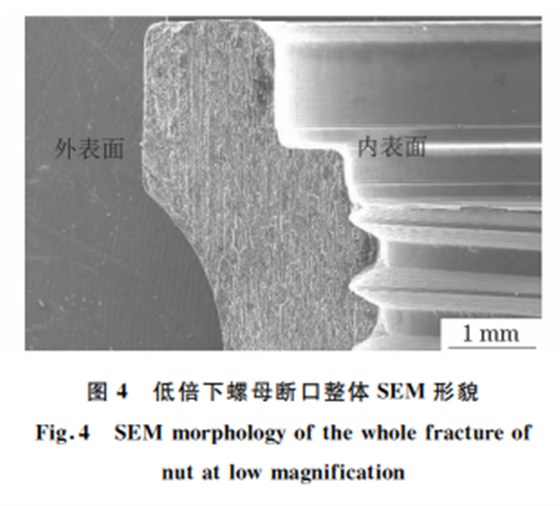

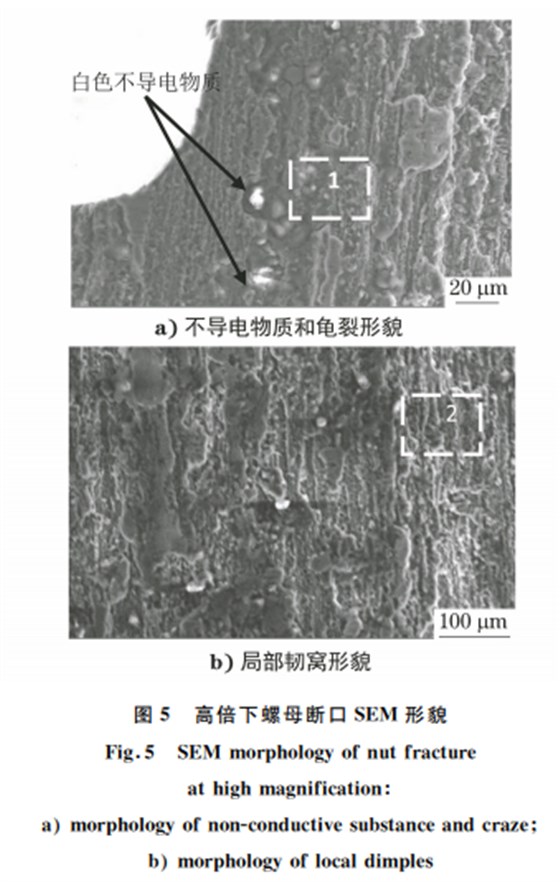

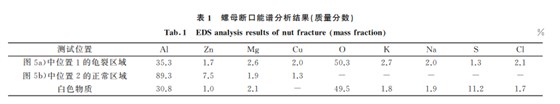

将螺母断口经酒精+超声波清洗后,在扫描电 镜(SEM)下观察图3a)中左侧断口,低倍下SEM 形 貌如图4所示。可见局部新鲜有金属光泽,沿流线 呈氧化色,未见明显绿色阳极化层渗入。放大观察 发现在螺母体的内表面、心部和外表面断口大部分位置存在导电性较弱的白色物质,呈龟裂形貌,其余 为韧窝形貌,如图5所示。

1.3 金相检验

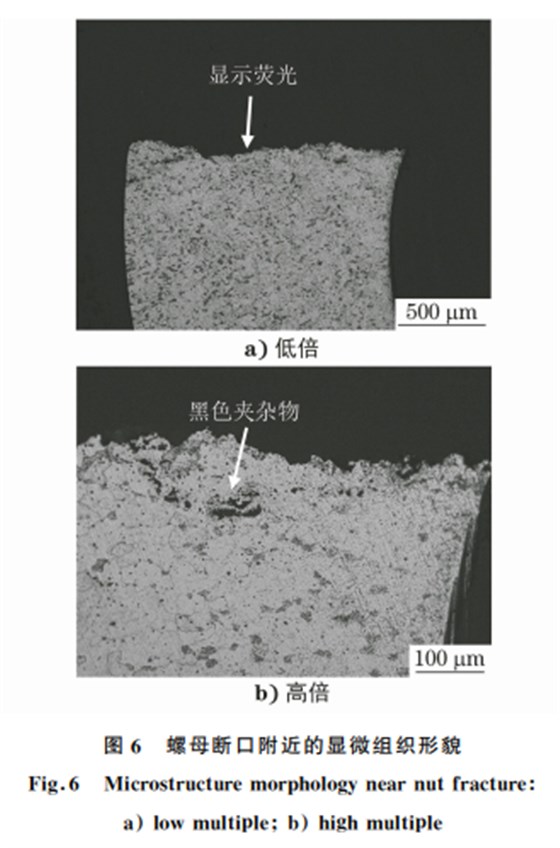

以轴向横截面为观察面,在断裂螺母上取金相 试样并进行镶嵌,按照 GB/T3246.1-2012《变形铝 及铝合金制品组织检验方法 第1部分:显微组织检 验方 法 》的 技 术 要 求,使 用 混 合 酸 (HF,HCl, HNO3,H2O 的加入量分别为1,1.5,2.5,95mL)浸 蚀15s后在光学显微镜下观察,其显微组织形貌如 图6所示。可见断口的次外表面存在不规则的黑色 夹杂物,参考 GB/T10561-2005《钢中非金属夹杂 物含量的测定 标准评级图显微检验法》的评定方法对夹杂物等级进行评定,结果大于 B3e,超出该标准 要求的范围。

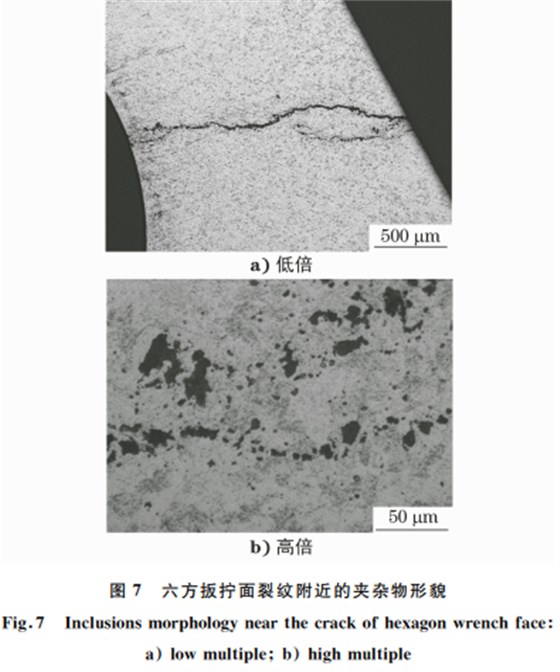

同样以轴向横截面为观察面,制备开裂六方扳 拧面金相试样,经混合酸浸蚀15s后在光学显微镜 下观察,可见裂纹附近存在贯穿横截面的长条形黑 色夹杂物,放大后呈典型的链状不连续形貌,如图7 所示。对黑色夹杂物进行评级,结果同样大于 B3e, 超出 GB/T10561-2005要求的范围。此外,试样 上除主裂纹外,均未见由表面向内部沿晶界扩展的 二次裂纹;组织正常,未见过烧形貌。

另取一个装配未断裂件和一个断裂件的六方扳 拧面,按 GB/T 7998-2005《铝合金晶间腐蚀测定 方法》,用溶液(NaCl,H2O2 和蒸馏水(或去离子水)的加入量分别为57g,10mL,1L)浸蚀6h后磨制金 相试样,观察其显微组织,可知均无晶间腐蚀现象。

1.4 能谱分析

使用扫描电镜附带的能谱仪对螺母断口进行能 谱(EDS)分析,分析位置如图5所示,分析结果如表1 所示。可知正常区域主要含有锌、镁和铜元素,为正 常的7系列铝合金;龟裂区域以及白色物质则含有较高含量的氧元素以及少量的钾、钠、硫和氯元素。

对六方扳拧面金相试样的正常位置和黑色夹杂 物分别进行能谱分析,分析位置及结果如图8所示, 可知黑色夹杂物元素含量及种类与龟裂区域的基本 一致,均有 较 高 含 量 的 氧 元 素 及 少 量 的 钾 和 氯 等 元素。

1.5 库存件复查

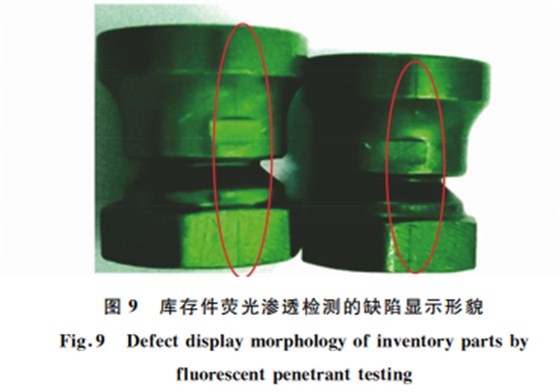

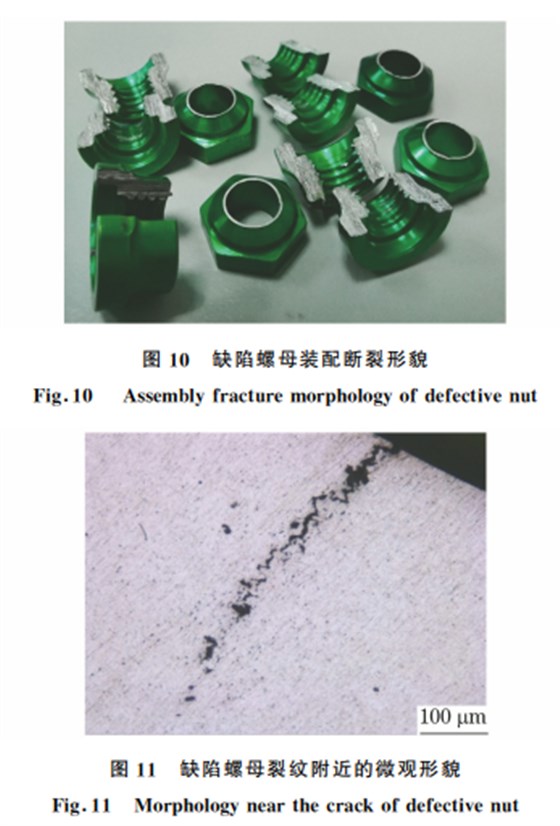

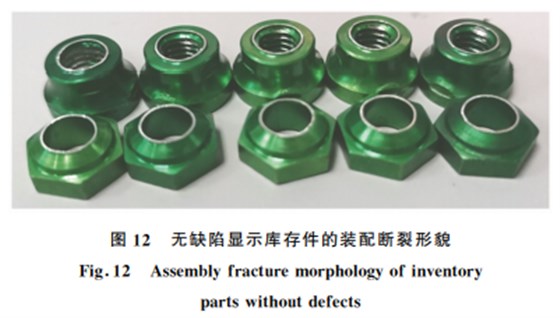

对供货厂家的库存件进行100%荧光渗透检测, 发现部分零件有夹杂物缺陷,缺陷沿轴向呈线性贯穿 高锁螺母,如图9所示。带缺陷的高锁螺母经装配 后,在螺母体纵向断裂,如图10所示。金相检验发现 其微观形貌与上述断裂件的一致,如图11所示。而 无缺陷显示正常件的安装断裂形式为断颈槽处自动 断裂并脱落,是正常的安装断裂,如图12所示。

2 分析与讨论

常见铝合金的断裂模式包括疲劳断裂、大应力 过载断裂、应力腐蚀断裂等[3-8],不同的断裂模式有 对应的断裂特征。 通过对高锁螺母的宏观观察发现断口局部新鲜 有金属光泽,主要沿流线呈氧化色。断裂件断口的 微观组织中未见沿晶开裂形貌,且是在装配过程中 发生的断裂,可排除零件过烧导致强度等力学性能降低的因素,也可排除疲劳断 裂 的 可 能 性。7075- T73铝合金强度高,有较高的应力腐蚀敏感性。铝 合金产生应力腐蚀开裂是拉应力和腐蚀性环境共同 作用的,开裂通常会在使用一定时间后才会产生[9]。 由于高锁螺母的安装环境没有腐蚀性介质,结合金 相检验的结果也可以排除应力腐蚀导致高锁螺母断 裂的可能性。

分析正常高锁螺母装配时的受力情况,可知零 件正常装配过程中是在螺母断颈槽处断裂,六方扳 拧面部分脱落,且螺母体与其相配合的螺栓紧固在 被安装位置。而断裂螺母是在断颈槽未拧断的情况 下发生纵向断裂,且在六方扳拧面上看到贯穿性裂 纹,同时根据库存件的复查结果,可知部分零件有缺 陷荧光显示,安装时发生非正常纵向断裂,且缺陷显 示件与装配断裂件的断裂模式及微观形貌一致。因 此判断该断裂非安装人员操作不当造成。

SEM 分析发现螺母体断口的内、外表面及心部 位置均存在白色不导电物质,呈龟裂形貌,在金相检 验中观察到裂纹附近有黑色夹杂物,对零件断裂面 的龟裂形貌和金相试样中的黑色夹杂物进行能谱分 析,分析结果一致,均为铝合金氧化物。铝合金氧化 物夹杂破坏了材料的连续性,在外载荷作用下,降低 了材料的力学性能,而材料抵抗变形能力的差异会在两相界面处产生应力集中,发展成为裂纹源,导致 在正常装配过程中发生过载开裂。断裂面未发现有 绿色阳极化层渗入,说明高锁螺母的裂纹是在阳极 化之后产生的。

根据文献[10]可知,铝合金熔体中常见的固态 夹杂物主要是非金属物,包括氧化物、碳化物、氮化 物、硼 化 物 等。 其 中 常 见 的 氧 化 物 为 Al2O3 和 MgO,常见的氮化物为 AlN,常见的硼化物为 TiB2 和 AlB2,常见的碳化物为 Al4C3,根据它们的生成 热可知 Al2O3 夹杂是最容易形成的[10]。根据能谱 分析结果可知断裂高锁螺母夹杂物的成分主要是氧 元素,由此可判断该夹杂物为 Al2O3。金属铸件凝 固时夹杂物会在铸件最后的凝固部位聚集,在棒料 切尾不足的情况下经后续拉拔会沿拉拔方向呈片状 残留在棒料尾部,如果不能及时发现,就易导致后续 使用过程中零件失效。

通常对铝合金的缺陷检验方法有低倍检验和超 声波检验等,这些方法都可以有效检测出铝合金中 的夹杂物缺陷。高锁螺母产品出厂无损检测的荧光 渗透方法也是有效检验表面裂纹缺陷的手段。但上 述故障产品已流通到使用方,并对使用方整体产品 的质量造成了影响。

据进一步了解,判断可能存在因该批产品数量 多,在出厂前的荧光渗透无损检测环节出现了漏检 情况。

3 结论及建议

高锁螺母装配断裂原因为原材料中存在氧化铝 夹杂,在后续拉拔过程中沿拉拔方向呈片状分布,破 坏了原材料的连续性,在外载荷的作用下,会在两相 界面处产生应力集中,形成裂纹源,导致产品在安装 时发生断裂,与产品制造工艺无关。 建议对原 材 料 棒 料 进 行 超 声 波 检 验,以 便 识 别出夹杂物缺陷。同时严格按照荧光渗透方法进 行出厂无 损 检 测。必 要 时,标 准 件 制 造 厂 家 可 在 生产制造及产品检验中增加适当的监控手段和措 施,严格保证检验质量,确保产品不会因各种原因 发生漏检。

参考文献:

[1] 方华婵,陈康华,巢宏,等.Al-Zn-Mg-Cu系超强铝合 金的研究现状与展望[J].粉末冶金材料科学与工程, 2009,14(6):351-358.

[2] 刘兵,彭超群,王日初,等.大飞机用铝合金的研究现 状及展望[J].中国有色金属学报,2010,20(9):1705- 1715.

[3] 李宁.浅谈金属材料的防腐能力改进措施[J].世界有 色金属,2016(12):233-234.

[4] 张允康,许晓静,罗勇,等.7075铝合金强化固溶 T76 处理后的拉伸与剥落腐蚀性能[J].稀有金属材料与 工程,2012,41(z2):612-615.

[5] 胡桂云,陈康华,陈送义,等.轨道交通用7003铝合金 型材失效行为分析[J].中南大学学报(自然科学版), 2018,49(4):802-808.

[6] 张博,侯学勤.冷却风扇叶片断裂分析[J].失效分析 与预防,2016,11(2):100-104.

[7] 潘占.7050铝合金端框接头断裂原因分析[J].理化 检验(物理分册),2019,55(7):498-500.

[8] 邵百明.变速箱悬置支架开裂失效分析[J].理化检验 (物理分册),2019,55(11):795-799.

[9] 刘继华,李荻,郭宝兰.7xxx系列 Al合金应力腐蚀开 裂的研 究 [J].腐 蚀 科 学 与 防 护 技 术,2001,13(4): 218-222.

[10] 屈苗,刘宇,肖政兵.铝合金夹杂物基本性质的第一性 原理研究[J].有 色 金 属 科 学 与 工 程,2018,9(6):1- 10.

<文章来源>材料与测试网>期刊论文>理化检验-物理分册>56卷>7期(pp:30-34)>