分享:长期高温服役后 HP40Nb钢炉管的组织及剩余寿命

樊 钊,徐 伟,陈伟民,王光辉

(国核电站运行服务技术有限公司,上海 200233)

摘 要:利用光学显微镜、扫描电镜、能谱仪、拉伸及冲击试验机等对服役15a的制氢转化炉中HP40Nb钢炉管的显微组织和力学性能进行了研究,依据高温持久试验结果估算了炉管剩余寿命.结果表明:长期高温服役后,炉管钢组织中晶界粗化并有 G 相析出,晶内二次碳化物析出明显,近内壁、近外壁和基体中均出现蠕变孔洞,近内壁和近外壁发生氧化和贫铬,外壁形成脱碳层;与原始铸态炉管相比,长期高温服役后炉管的室温抗拉强度降幅超30%,高温抗拉强度降幅约18%,室温冲击功下降明显,剩余寿命不足1a.

关键词:转化炉炉管;HP40Nb钢;显微组织;G 相;剩余寿命

中图分类号:TG142.73;TE963;TQ052.6 文献标志码:A 文章编号:1000G3738(2017)06G0049G06

StructureandRemnantLifeofHP40NbSteelFurnaceTube afterLongGTerm HighGTemperatureService

FANZhao,XU Wei,CHEN Weimin,WANGGuanghui

(StateNuclearPowerPlantServiceCompany,Shanghai200233,China)

Abstract:The microstructureand mechanicalpropertiesof HP40Nbsteelfurnacetubeinahydrogen reformerafter15Gyearservicewerestudiedbyopticalmicroscope,scanningelectronmicroscope,energydispersive spectrometer,tensileandimpacttesters.BasedonthehighGtemperaturecreeprupturetestingresults,theremnant lifeofthefurnacetubewasevaluated.TheresultsshowthatafterthelongGtermhighGtemperatureservice,inthe microstructureoffurnacetubesteel,thegrainboundariescoarsened withtheG phaseprecipitation;secondary carbidesprecipitatedingrainsobviously;creepvoids wereobservednearinnerandouter wallandin matrix; oxidationandchromiumdepletionwereobservednearinnerandouterwall;decarburizationlayerwasformedonthe outerwall.ComparedwiththeasGcaststeelfurnacetube,thetensilestrengthofthefurnacetubeafterthelongGterm highGtemperatureservicereducedby30% and18% atroomandhightemperature,respectively,theimpactenergy atroomtemperaturedecreasedsignificantly,andtheremnantlifewaslessthan1a.

Keywords:reformerfurnacetube;HP40Nbsteel;microstructure;Gphase;remnantlife

0 引 言

制氢转化炉是炼油厂制氢装置的核心设备,其辐射段炉管使用的材料大多为 HP40Nb钢[1].该类辐射段炉管为离心铸造管,钢中镍质量分数约为35%,同时含有质量分数约1%的铌元素,具有良好的抗渗碳、抗高温蠕变和抗氧化等性能[2].然而,在长期高温服役过程中,炉管材料不可避免地会发生劣化,影响转化炉的安全可靠运行.目前,相关研究大多集中在炉管的开裂原因分析、蠕变性能研究和剩余寿命评估等方面[3G8],而对炉管材料在长期高温服役后的组织转变以及这种转变与炉管力学性能和剩余寿命的关系研究较少.为此,作者对服役15a的制氢转化炉辐射段用 HP40Nb钢炉管的显微组织进行了分析,并研究了其力学性能及炉管的剩余寿命.

1 试样制备与试验方法

1.1 试样制备

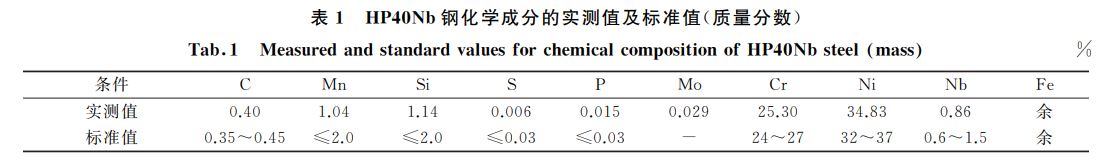

试验 材 料 取 自 某 炼 油 厂 制 氢 转 化 炉 辐 射 段HP40Nb钢炉管,规格为?127 mm×12 mm,其化学成分见表 1,满足 HG/T2601-2011 的指标要求.该制氢转化炉为顶烧箱式加热炉,1999年投入使用,累积运行时间超过15a,其设计使用温度为950 ℃,实际最高运行温度为920 ℃,炉管内最高工作压力为2.3MPa.取1根炉管的两段进行对比研究,一段位于炉管顶部法兰下方,简称1# 管.由于炉顶保温层的存在和高温运行时炉管发生热膨胀向上伸缩,1# 管未经历炉膛内高温,其显微组织及力学性能接近铸造炉管的原始状态.另一段距炉管顶部法兰3.5m 处,简称2# 管.2# 管位于顶烧箱式加热炉外焰喷射处,其管壁温度在整根炉管中最高.

1.2 试验方法

在1# 管、2# 管上分别切取表面尺寸为15mm×15mm 的金相试样,经粗磨、细磨、抛光后,用5g三氯化铁+50mL盐酸+100mL水组成的混合溶液腐蚀,采用 蔡 司 AxioImagerA2m 型 光 学 显 微 镜(OM)、FEIQuanta450FEG型扫描电镜(SEM)观察其显 微 组 织,用 SEM 附 带 的 OXFORD AztecXGMAX50型能谱分析仪(EDS)分析微 区 成 分.根据 GB/T228.1-2010和 GB/T4338-2006,分别在1# 管、2# 管的向火面及 背 火 面 截 取 拉 伸 试 样,在 ZWICK/RoellZ250 型 万 能 试 验 机 上 进 行 室 温(23 ℃)及 高 温 (950 ℃)拉 伸 性 能 试 验,试 样 长70mm,标距段尺寸为?5 mm×25 mm,拉伸速度为2mm??min-1,高温拉伸试验前试样在950 ℃保温10min.根据 GB/T229-2007,分别在1# 管、2# 管的 向 火 面 及 背 火 面 截 取 夏 比 冲 击 试 样,在SANSZBC2000型金属摆锤冲击试验机上进行夏比冲 击 试 验,试 验 温 度 为 23 ℃,试 样 的 尺 寸 为10mm×7.5mm×55mm.根据 GB/T2039-1997,在 RCG1130A 型高温持久蠕变试验机上对2# 管试样进行高温持久试验,试验温度为950℃,试样规格为 ?8 mm,标 距 为 40 mm,应 力 范 围 为 20~50MPa.

2 试验结果与讨论

2.1 显微组织

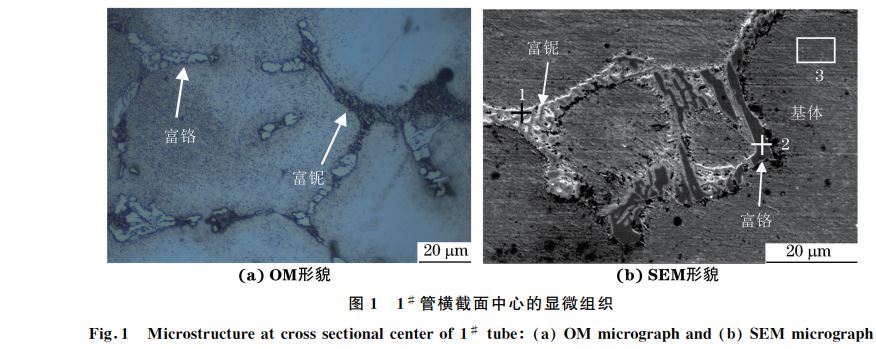

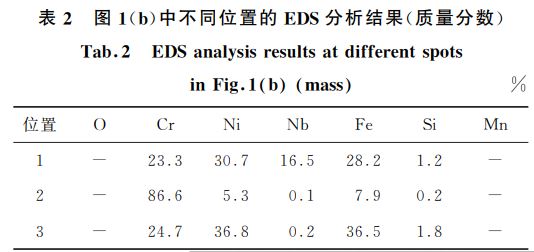

由图1可知,1# 管横截面中心的显微组织为奥氏体+共晶碳化物,晶界呈骨架状分布,基体上无析出物或其他相生成,可视为 HP40Nb钢的原始铸态组织.结合表2分析可知:由共晶碳化物构成的晶界由两种碳化物组成,在 OM 下呈深灰色、SEM 下呈亮白色的组织为含铌碳化物,即 NbC;而在 OM下呈亮白色、SEM 下呈深灰色的组织为含铬碳化物,以 M23C6 相为主,与文献[9G13]报道一致.由表2还可看出:位置3处的铬质量分数为24.7%,与表1中的铬含量基本一致,即位置3处为奥氏体基体;铌质量分数仅为0.2%,说明铌元素主要分布在晶界上.

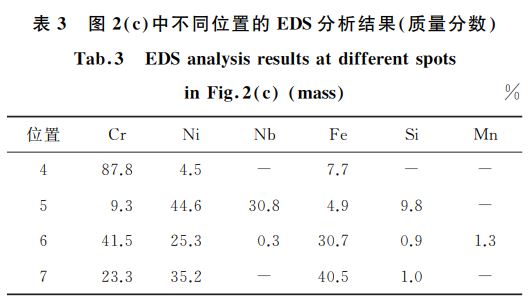

由图2可知:在2# 管横截面中心的组织中,晶界上的一次碳化物呈链状和条状,与铸态组织(1#管)相比,2# 管的晶界粗大,分布不连续;在距内表面约4mm 处,2# 管中存在蠕变孔洞,蠕变孔洞主要沿一次碳化物边缘析出,孔洞直径为3~5μm.结合表3分析可知:晶界上暗黑色组织(位置4)为富铬 的 M23 C6,浅 灰 色 组 织 (位 置 5)为富 铌相,该相为含铌、镍、硅的化合物,推测为G相属 NbC高温转变析出相,与文献[11,13G15]报道一致;奥氏体晶粒内有一定量的二次碳化物(位置6)析出,该碳化物为富铬碳化物,呈方形或针状弥散分布在晶粒内,而非集中在晶界附近区域,部分晶界边缘二次碳化物较少,晶粒内二次碳化物已长大粗化,最大直径约3μm;奥氏体基体(位置7)中铬质量分数为23.3%,较1# 管中的略有减少.

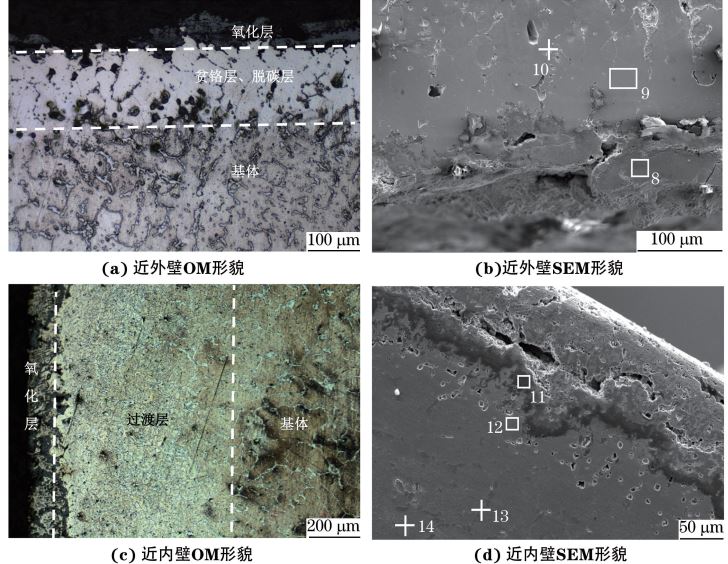

图3 2# 管横截面近外壁和近内壁的显微组织

Fig.3 Microstructuresatcrosssectionnearouterandinnerwallof2# tube a-b OMandSEMimagesnearouterwall

and c-d OMandSEMimagesnearinnerwall

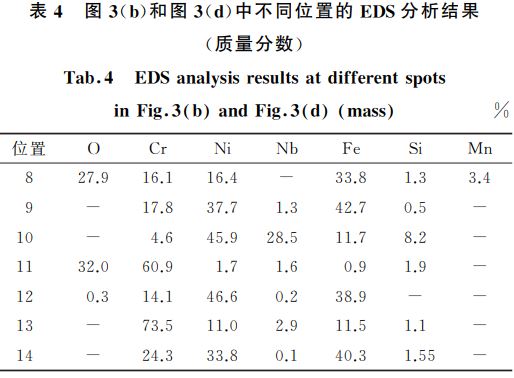

由图3(a),(b)和表4可知:2# 管近外壁处的最外层有明显氧化层(位置8),以铬的氧化物为主,并含有锰的氧化物,与文献[12G13]报道一致;基体(位置9)中的铬含量比1# 管(表2位置3)的明显减少,说明2# 管近外壁发生贫铬[10,12G13,16];亮色点状颗粒物(位置10)中铌、镍、硅元素含量与图2(c)位置5 处的接近,表明近外壁贫铬层中铌元素以 G 相析 出;炉管外壁除贫铬和氧化外,还出现了脱碳现象, 与文献[13,16]报道一致;在氧化层与基体之间产生 了明显的微裂纹,呈周向分布,最长超过100μm;近 外壁区域基体中产生大量蠕变孔洞,部分孔洞已相 连形成微裂纹. 由图3(c),(d)和表4可知:2# 管近内壁处可明 显分辨出氧化层、过渡层和基体,与相关文献[10,12G 13]报道一致;氧化层为含铬氧化物(位置11),厚度超 过100μm;过渡层距内壁100~500μm,该层内枝晶 组织粗大、密集,伴有大量二次碳化物析出,奥氏体晶 粒难以分辨,其中深灰色碳化物(位置13)富铬并含 铌,推测为 MC+NbCrC+M23C6 [12];过渡层发生贫 铬,越靠近内壁贫铬越严重(见位置12和14的分析 结果);氧化层与过渡层之间有微裂纹产生,呈周向 分布,最长的超过300μm;过渡层和基体之间产生 大量蠕变孔洞,最大直径超过5μm,部分孔洞已相 连形成微裂纹.

对比1# 管和2# 管的显微组织可见,2# 管经过15a高温运行后,其组织发生了严重劣化,晶界粗化、晶内二次碳化物析出明显、蠕变孔洞产生.高温材料损伤机制包括高温蠕变、高温氧化、脱碳、碳化物相转变等.碳化物的相转变主要有3种:晶界上富铬碳化物 M23C6 的转变、晶界上 NbC相转变为 G相,以及晶内二次碳化物的析出、聚集和长大.晶界上 G 相和富铬碳化物相的不断析出和聚集,晶内二次碳化物向晶界的聚集使得晶界粗大,并由骨架状转变为链状和条状.有别于 HK40钢炉管在高温服役时 σ相的析出[17G18],G 相是 HP40Nb钢炉管长期高温服役时析出相的一种.该析出相为 Nb6Ni16Si7[11,19G20],其晶体结构为fcc,属体心衍生空位有序相,在合金中呈块状,分散分布于晶内或晶界,明场光学特征为白色,暗场光学特征为不透明且四周有亮线[21].NbC在700℃至900℃时不稳定,易转变成 G 相[13],而在1000℃人工老化后的 HP40Nb钢中未发现 G 相析出[12].G相中不含碳,NbC相转变为 G 相的过程也伴随着碳原子的扩散和富铬碳化物的析出.炉管高温老化早期就能形成碳化物和 G相[9],G相的转化程度(NbC的剩余含量)则能说明 HP40Nb钢的性能劣化程度[22].作者对多处富铌相进行能谱分析,结果均与位置5处的一致,表明该炉管中 NbC转变为 G相较彻底,也说明该炉管已进入寿命后期.

炉管钢中二次碳化物随高温服役时间的延长呈现规律性变化[9]:二次碳化物初期为 M3C7,在晶界附近区域析出;随着时间的延长,碳化物逐渐转变为M23C6,在晶内其它部位也有二次碳化物析出,此时二次碳化物密集、细小;随后,碳化物继续聚集和扩散,不再聚集在晶界附近,而是呈弥散分布;在炉管寿命后期,碳化物不断聚集长大,晶内碳化物逐渐减少、颗粒粗大、弥散分布,近晶界处的二次碳化物还向晶界聚集.1# 管为近似铸态,其晶内无碳化物;2# 管中二次碳化物颗粒粗大,直径达3μm,呈弥散分布,SEM 下呈深黑色,为 M23C6 型碳化物,属炉管寿命后期的二次碳化物.二次碳化物的析出和长大还造成了奥氏体基体中铬含量(位置7)的降低.

2.2 力学性能

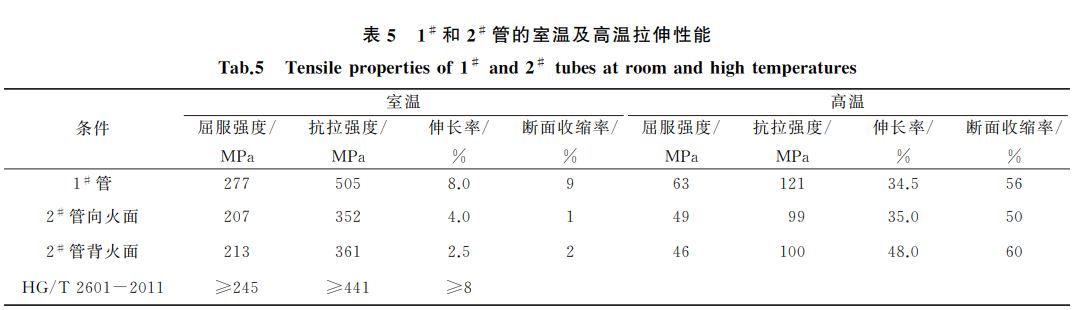

由表5可知:1# 管的室温拉伸性能均满足 HG/T2601-2011对 ZG40Ni35Cr25Nb钢(国内牌号,等同于 HP40Nb钢)的要求;与接近于原始铸态的1# 管相比,2# 管的室温抗拉强度和伸长率均明显下降,抗拉强度降低超过30%,远低于 HG/T2601-2011的指标要求;2# 管的高温抗拉强度比1# 管的降低了约18%,但塑性变化不大;与室温拉伸性能相比,两种管的高温拉伸性能均严重下降.

2.3 炉管剩余寿命计算

炉管最大周向应力计算公式为σθ =p(D0/δ-1)2(1)

式中:σθ 为 炉 管 最 大 周 向 应 力,MPa;p 为 炉 管 内压,MPa;D0 为炉管外径,mm;δ 为炉管壁厚,mm.试验炉管的内压为2.3MPa,外径为127mm,壁厚为12mm,代入式(1)计算得到σθ 为11.02 MPa.取安全系数为1.6[7,17],则炉管许用周向应力[σθ]为17.6MPa.

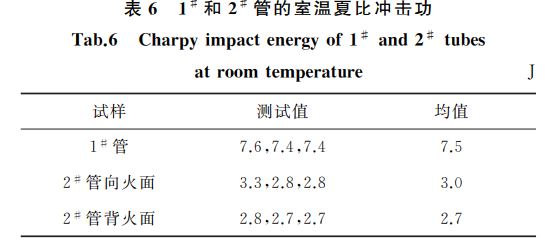

由表6可知,相比于1# 管,2# 管的室温冲击功大幅下降,说明在长期高温运行后,HP40Nb钢炉管明显变脆.

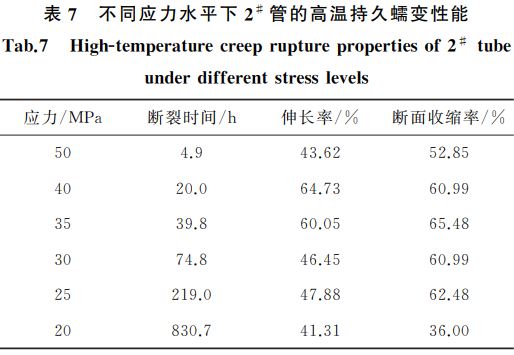

由 表 7 可 以 看 出,2# 管 在 接 近 许 用 应 力 的20MPa应力水平下,其高温断裂时间为830.7h,该工况下的剩余蠕变寿命较短.

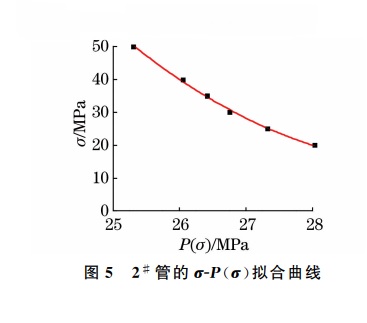

根据表7中的数据,分别采用等温线法和时间G温度参数 LarsonGMiller法(LGM 法)[7,8,15G16]计算炉管剩余寿命.采用等温线法拟合得到lgσ(σ 为试验应力)Glgtr(tr为蠕变断裂时间)曲线(见图4),拟合公式为

lgσ=-0.1823lgtr +1.8294 (2)

将σ=[σθ]=17.6 MPa代入式(2),即可得到950 ℃下的tr,即剩余寿命为1597.5h.采用 LGM 法计算炉管剩余寿命,计算公式为

P(σ)=T ×10-3(C +lgtr) (3)

σ=1.7954P(σ)2 -106.96P(σ)+1067.2 (4)

联立式(3)和式(4),并将σ=[σθ]=17.6MPa代入,求得950℃下炉管的tr,即剩余寿命为1686h.该结果 与 等 温 线 法 计 算 结 果 接 近.采 用 式 (3)将950 ℃下等温线法和 LGM 法计算结果换算为炉内辐射段最高运行温度920 ℃下的炉管剩余寿命,分别为6118h和6470h,均小于1a.

2# 管近内壁和近外壁处均产生了蠕变孔洞并连接成了微裂纹,基体上也有较密集的蠕变孔洞;对该转化炉检查时也发现炉管发生了严重的弯曲变形,部分相邻炉管已相互贴合.这些均说明该段炉管蠕变损伤严重,与计算得到的剩余寿命不足1a的结论一致.

3 结 论

(2)与原始铸态炉管相比,长期高温服役后炉管的室温抗拉强度降幅超过30%,高温抗拉强度降幅约18%,室温冲击功也明显下降.

(3)当在最高温度为920 ℃工况下运行时,该HP40Nb钢炉管的剩余寿命不足1a。

浙公网安备 33042402000106号

浙公网安备 33042402000106号