自挤螺钉断裂失效分析

自挤螺钉规格为40×12-Z,材质为SAE1022,表面渗碳处理,渗碳层厚度要求0.05~0.18mm ,表面电镀蓝白锌。

用于固定汽车方向盘某部件,装配完成交付时,发现螺钉断裂,头部脱落。

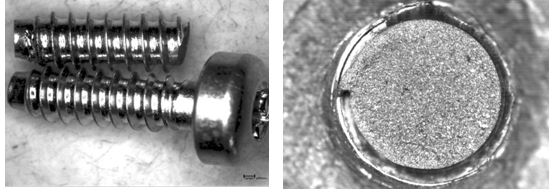

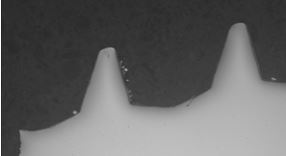

取断裂螺钉一件及部分完好螺钉进行分析,断裂螺钉和完好螺钉的宏观形貌,见图12-34。

(1)螺钉宏观检查

螺钉断裂位置位于头下第一牙,为应力最大处,表面未发现可见缺陷;断口未发现冶金缺陷,见图12-35所示。

图12-34 断裂与未断螺钉宏观形貌 图12-35 断裂螺钉断面宏观形貌

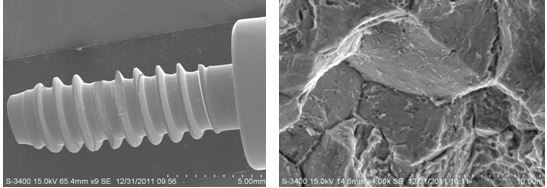

(2)扫描电镜断口检查

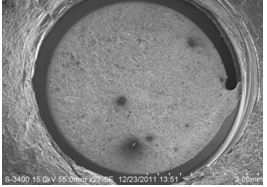

断口扫描电镜低倍检查,断口平齐,无宏观塑性变形,见图12-36。

图12-36 断口宏观形貌

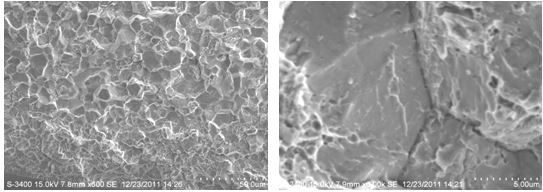

断口扫描电镜微观检查,断口边缘与心部的微观形貌不相同,断口边缘为典型的冰糖状沿晶断口,并有晶间二次裂纹,放大后可见晶面上有明显鸡爪痕,见图12-37、图12-38。

螺钉心部断口形貌,表现为准解理断裂特征,见图12-39。

(3)材质成分化学分析

采用电感耦合等离子发射光谱法(ICP)对螺钉进行化学成分分析,分析结果,螺钉基体材料符合《SAE J430-2001》标准中SAE1022钢的要求。

(4) 氢含量测定

取断裂试样残件和完好试样进行氢含量测定,测定结果:断裂件氢含量11.5 ppm;完好件氢含量4.2 ppm。

图12-37 断口微观冰糖状形貌 图12-38 晶面上有明显鸡爪痕

图12-39 断口心部微观形貌

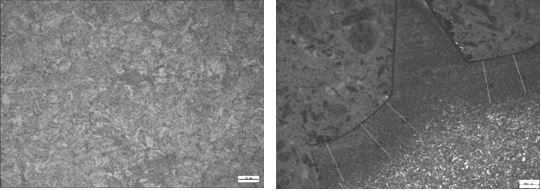

(5)金相检查

对螺钉进行金相检查,螺钉牙底有折叠缺陷,位置大致位于每个牙底的相同部位,但断口并不位于折叠处。另外,在随机挑选的一件完好螺钉上也发现了同样的折叠,且折叠开口处均有镀层,推测该折叠是由搓丝板上的缺陷所造成,见图12-40所示。

图12-40 螺钉表面折叠缺陷

将断裂螺钉沿轴向剖开制成金相试样,用4%硝酸酒精溶液腐蚀,可见其组织为索氏体,无明显夹杂偏析等缺陷,见图12-41。

螺钉表面有渗碳层组织,可见螺纹部位已完全渗碳,牙底处渗碳层厚度大约为0.25mm,见图12-42。

图12-41 螺钉心部金相组织 图12-42 螺钉表面渗碳层组织

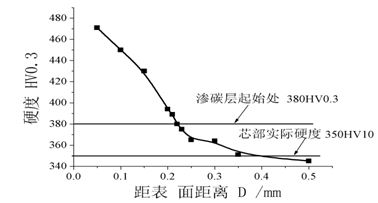

(6)渗碳层硬度法确定渗碳层厚度

采用硬度法确定渗碳层厚度,根据《GB/T 3098.5-2000》标准中渗碳层厚度仲裁试验—硬度法进行测试,以超过心部实际硬度30HV处开始计算渗碳层厚度,以心部实际硬度350HV10为依据,渗碳层厚度为0.22mm,高于技术指标要求的最大值0.18mm,试验结果如图12-43所示。

图12-43 渗碳层厚度测试

(7)氢脆试验

为验证螺钉氢脆倾向,根据《GB/T 3098.17-2000》进行氢脆预载荷试验。螺钉经保载48h预载荷试验后检查,未发现螺钉断裂,但多处螺纹部位已开裂,如图12-44。

对预载荷试验后已开裂的螺钉进行检查:

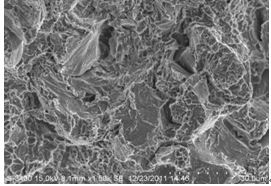

开裂的断口扫描电镜观察,高倍可见断口为沿晶断裂形式,有二次裂纹,有明显鸡爪痕,如图12-45所示。

图12-44螺钉开裂宏观形貌 图12-45开裂断口微观形貌

10.9级螺栓(钉)的氢含量在10.0ppm以上,在应力作用下就会产生氢致裂纹,引起氢脆断裂,螺栓(钉)氢含量越高,越容易引发氢致裂纹。

该断裂螺钉的断口平齐,断口近表面渗碳层区域微观形貌以冰糖状沿晶断裂为主,晶面上有大量鸡爪形撕裂纹;心部为准解理形貌,这些都是氢脆断裂的典型特征。预载荷试验也表明螺钉渗碳层是氢脆敏感区域。

钢的强度越高,所受应力越大则氢脆敏感性就越高。氢脆断裂是紧固件产品失效机理中比较常见的一种,是零件在低于材料屈服极限的静应力作用下导致的失效。它是由于氢渗入金属内部导致的损伤,它无征兆,具有突发性,因此,氢脆断裂具有极大的破坏性。

该批螺钉在制作过程中经历酸洗电镀工艺,致使氢进入其中,电镀后没有除氢或除氢不彻底,使螺钉的氢含量较多。在载荷的作用下,氢含量较多的螺钉,其应力较大部位的头下第一牙处,容易形成氢的局部高浓度偏聚,氢致裂纹萌生并向内扩展,最终导致螺钉断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺钉的断裂性质是氢致延迟断裂;

(2)渗碳螺钉电镀后要及时除氢,除氢温度、时间要满足除氢工艺要求。

浙公网安备 33042402000106号

浙公网安备 33042402000106号