压钢铆螺钉断面断口失效分析

某汽车压铆螺钉, 强度级别为9.8级,规格为M6×1.0-6g,材质为10B21,调质处理,硬度要求为27-36HRC,表面电镀锌。安装完毕后一段时间发生断裂。

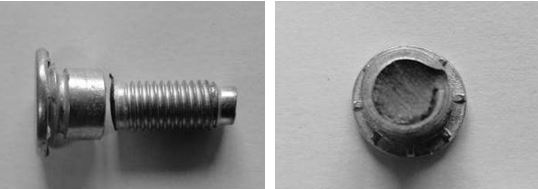

螺钉位于光杆与螺纹相连的台阶处断裂,见图12-66。

(1)宏观检查

对断裂螺钉宏观检查,断裂螺钉的断口平齐,无明显宏观塑性变形,断口断面较粗糙,断口无明显腐蚀产物及冶金缺陷,见图12-67。

图12-66 断裂件外观形貌 图12-67 断裂件断口形貌

(2) 断口扫描电镜检查

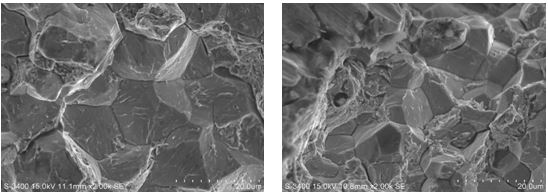

螺钉断面的扫描电镜低倍形貌检查,为了便于分析,将断面分为A、B、C、D、E五个区域进行描述,见图12-68。

图12-68 断面扫描电镜低倍形貌

螺钉断面的扫描电镜微观形貌检查,A区、B区微观形貌,可见明显的“冰糖状”晶粒,晶面上存在“鸡爪痕”形貌,并伴有晶间二次裂纹,见图12-69、图12-70、图12-71所示。

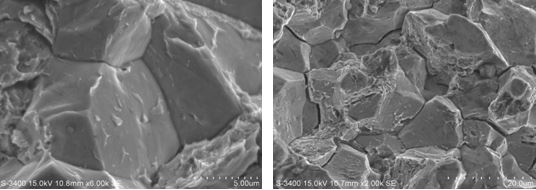

C区微观形貌,可见明显的“冰糖状”晶粒,晶面上存在“鸡爪痕”形貌,并伴有晶间二次裂纹,见图12-72所示。

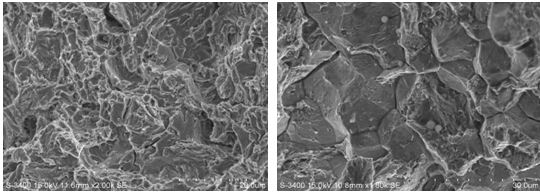

D区微观形貌,可见明显的准解理形貌,见图12-73所示。

E区微观形貌,可见明显的“冰糖状”晶粒,晶面上存在“鸡爪痕”形貌,并伴有晶间二次裂纹,见图12-74所示。

(3)硬度检测

对断裂螺钉进行表表面和心部硬度试验检测,检测结果(HV10):心部硬度为413~418;表面硬度与心部硬度基本相同为415~421 。

《SAE J1199 -2001》标准的硬度要求为279~354 HV10,检测结果,表面、心部硬度均不满足对于9.8级螺钉的要求,高出标准要求136~67 HV10。

图12-69 断面A区微观形貌 图12-70 断面B区微观形貌

图12-71 断面B区微观形貌 图12-72 断面C区微观形貌

图12-73 断面D区微观形貌 图12-74 断面E区微观形貌

(4)螺栓材质化学分析

采用直读光谱法对螺钉进行化学成分分析,分析结果,根据《SAE J403-2001》标准规定,材质符合10B21钢的要求。

(5)氢含量检测

对断裂螺钉进行氢含量检测,检测结果,氢含量 8.9ppm

断裂螺钉材质符合10B21钢要求,断裂与材质无关。

螺钉心部硬度明显高于标准规定,根据硬度-强度换算,断裂螺钉的强度已经超出9.8级的性能要求,说明螺钉热处理工艺不正常;表面硬度和心部硬度比标准要求高出很多。分析认为,螺钉热处理回火温度过低,造成螺钉硬度偏高。

螺钉经过电镀锌后除氢不好,使螺钉的氢含量大量存在。

断口电镜扫描可见大面积的“冰糖状”晶粒,晶面上存在“鸡爪痕”特征,并伴有晶间二次裂纹,是典型的氢脆断口形貌。

一般紧固件的硬度在320HV(相当于10.9级螺栓硬度)以上时,电镀后应及时驱氢,当硬度达到390 HV(相当于12.9级螺栓硬度)以上时应尽量杜绝采用酸洗、电镀等表面处理方式。该批螺钉因热处理工艺不当,其强度已超过12.9级,经电镀处理后大量渗人的氢没有除去,就存在了氢脆隐患。

对于高强度紧固件来说,强度越大,其氢脆敏感性就越高。

该批螺钉由于热处理不当造成硬度和强度过高,又因为经电镀处理渗氢后不能完全驱氢,遗留氢脆隐患,在安装应力的作用下诱发氢脆延迟断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺钉的断裂性质是氢脆断裂

(2)引起螺钉氢脆的根本原因是热处理回火工艺不当造成硬度过高,电镀渗氢不能完全去除,在安装应力的作用下诱发氢致延迟断裂。

(3) 对于高强度紧固件的再回火试验,GB3098.1—2010规定为回火温度为420℃,说明了高强度紧固件的回火工艺很重要,回火温度低于420℃,就不能得到所需要的金相组织,硬度过高,存在回火脆性的危险。

(4) 高强度紧固件热处理时,严格执行产品工艺,热处理后得到所需的组织和硬度。

(5) 高强度紧固件电镀处理后,及时除氢,并按除氢工艺进行除氢。

浙公网安备 33042402000106号

浙公网安备 33042402000106号