纤维增强复合材料失效知多少?

复合材料由于其优异的性能,已经发展成与金属材料、高分子材料、无机非金属材料并列的四大材料体系之一。有预测认为,复合材料是唯一还具有20%~25%性能提升潜力的材料。目前,纤维增强聚合物基复合材料是发展最为成熟的一种复合材料,被广泛应用于航天航空、风电等领域,在汽车行业也有广阔的应用前景。

纤维增强聚合物基复合材料虽然性能优异,但由于多相固体材料的特殊结构,其失效模式相对其他材料更加复杂。比如金属的断裂那,金属在静态和循环载荷下断裂大多是由单个裂纹或几个裂纹的成核和扩展,其失效模式较为单一 。复合材料的断裂则是由于多种失效(如基体开裂、界面脱粘、纤维断裂及分层)的起始以及相互作用而形成。正是由于损伤的多样性和复杂性,失效分析工作者在面对复合材料损伤失效时,常常感到无从下手。

大多数工程上使用的复合材料都是有多向铺层的单向板组成。因此,本文就简单介绍复合材料中最基本的单向板主要失效模式。

1、拉伸载荷失效模式

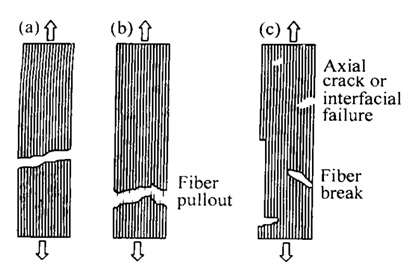

在纵向拉伸载荷下,单向板中最薄弱的横截面内会出现少量纤维断裂。每根纤维的断裂后,会通过基体将载荷转移至邻近的纤维。 随着载荷的持续增加,越来越多的纤维出现断裂。当某个静截面承载能力减少到低于施加载荷时,发生最终失效。失效模式可以归结为三种模式:脆性破坏、带纤维拔出的脆性破坏和不规则破坏,如图1。由纤维断裂引起的裂纹在随后的加载过程中会扩展到基体中去,其路径主要依赖于基体和界面的性能。如果基体与纤维之间的粘接强度高,那么裂纹沿垂直于载荷的方向在基体中扩展,表现为相当光滑的断面,如图1a。反之,裂纹则主要沿界面扩展,表现为在一些薄弱界面纤维与基体界面剥离和断裂纤维从基体中拔出,如图 1b。中间状态则为不规则破坏,如图 1c。

图1 纵向拉伸失效模式

(a) 脆性(b)带纤维拔出(c)不规则

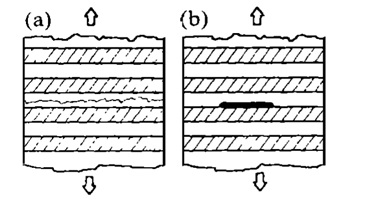

复合材料横向拉伸失效肯不发生纤维破坏,即“基体模式”失效。当横向拉伸载荷作用于单向板,在基体内和界面上产生高的应力集中。因此,主要失效模式为基体内和/或界面上的拉伸开裂。横向拉伸下的失效模式如图2所示。

图 2 横向拉伸失效模式

(a)基体开裂 (b) 脱粘

2、压缩载荷失效模式

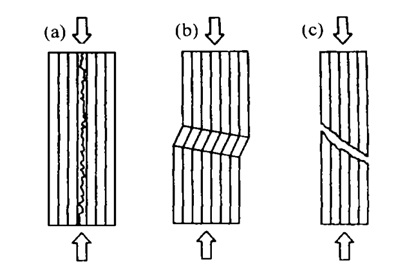

由于基体和界面与纤维相比相对较弱,因而单向层合板在压缩载荷作用下可沿纤维方向在基体内或界面上产生断裂,如图 3a。 这是因为基体和纤维的泊松比存在差异导致横向拉伸应力的结果。 如果纤维产生屈曲,界面可剪切破坏并导致最终失效。 但是,如果基体韧性较好且界面强度较高,则纤维可以弯曲而不发生基体破坏,最终的失效形式是弯曲。宏观上,纵向压缩载荷下的主要失效模式是剪切屈曲,如图 3b,它就象是面内的与载荷成一定角度的剪切破坏。

图 3 压缩失效模式

(a)脆性(b) 带纤维拔出(c)纯压缩

横向压缩载荷下,失效可能沿平行于纤维轴的基体界面出现剪切破坏,类似于均质材料的压缩破坏。

3、剪切载荷失效模式

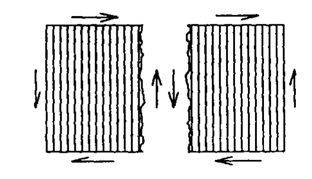

单向板的剪切破坏一般发生在平行于纤维的树脂和纤维/树脂界面 ,而且 ,界面的完整性对剪切强度是一个重要因素。 图 4示出了面内剪切失效模式.

图 4 剪切载荷下的失效模式

参考文献:

[1] 崔海涛, 孙志刚.航空复合材料及其力学分析[ M] .北京:科学出版社

[2] 习年生,于志成,陶春虎.纤维增强复合材料的损伤特征及失效分析方法[J].航空材料学报, 2000, 20(2):55-63.

浙公网安备 33042402000106号

浙公网安备 33042402000106号