挖掘机履带钢螺栓失效原因分析

12.9级六角头螺栓,规格为M14×1.25×45,材质为SCM435,经调质后直接利用余温发黑。

该螺栓用于固定某型号挖掘机履带,安装扭矩为280N.m,装配后放置于室外。在整机交付给客户时发现该螺栓发生了断裂,具体断裂时间不能确定。取故障件2件,同批完好产品2件进行断裂分析。

试验过程与结果

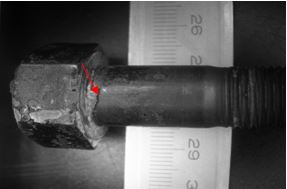

故障件于头部与杆部断裂,断裂部配合良好,头部涂有灰色油漆,如图14-60所示。

图14-60 故障件形貌

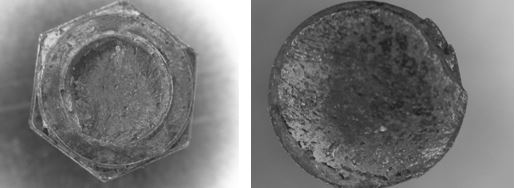

故障件断裂发生在螺栓头下圆角位置,断裂残件头部与杆部配合良好。头部断口成碗口状向内凹陷,表面较光滑,断口附近无擦伤和塑性变形,如图14-61所示。

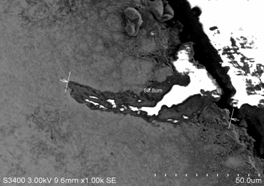

杆部断口表面平齐无明显塑性变形,表面锈蚀严重,外侧圆角边缘表面光滑,颜色较深为断口起裂位置,见图14-62。

图14-61 头部断口宏观形貌 图14-62 杆部断口宏观形貌

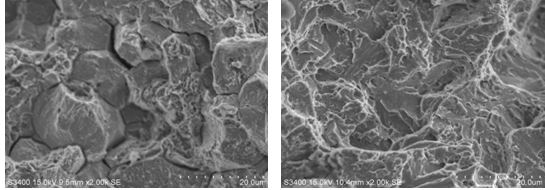

扫描电镜对断口微观检查,在扫描电镜下观察断口的微观形貌:

裂纹起源处微观形貌,晶粒沿晶界分离呈冰糖状,晶粒轮廓鲜明,有二次裂纹存在,无明显夹杂,由于断口锈蚀的原因,晶面细节已难以分辨,见图14-63。

断口中心区域表面形貌,可见表面有大量撕裂楞存在,具有穿晶准解离断裂特征,见图14-64。

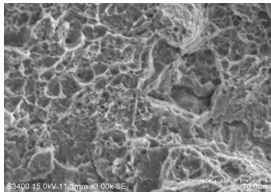

裂纹终断处微观形貌,为大小均匀的等轴韧窝形貌,见图14-65

将断裂试样纵向切开制成金相试样,扫描电镜和显微镜观察,发现断口附近螺栓表面与心部组织一致,未发现渗碳或脱碳迹象。但裂纹源附近表面有较多折叠,折叠从表面与螺栓轴向呈一定角度向内部延伸,折叠表面开口较宽但底部不尖锐,边缘组织未见异常,经能谱分析显示折叠两侧有氧化皮,如图14-66所示。

图14-63裂纹起源处微观形貌 图14-64裂纹中心区域微观形貌

图14-65裂纹终断处微观形貌

图14-66 断裂试样表面缺陷

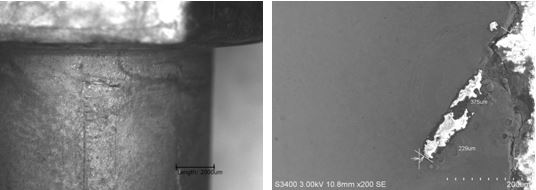

批件检查,取同批件后先目视检查,发现螺栓外表面沿轴线方向存在有疤痕、折叠缺陷,如图14-67所示。

从螺栓条痕缺陷处纵向切开制成金相试样,扫描电镜和显微镜观察, 在疤痕、折叠缺陷上发现有裂纹,其深度接近0.4mm,如图14-68所示。

图14-67 同批螺栓表面缺陷 图14-68 同批螺栓表面缺陷

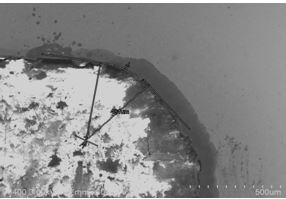

头部圆角尺寸检测,取同批螺栓沿螺栓中轴线切开,检测螺栓头部圆角尺寸,发现圆角过度不均匀,部分位置圆角半径不到0.5mm,小于厂家设计的最小值0.6mm,见图14-69。

图14-69 同批螺栓头下圆角半径

断裂件金相组织为回火索氏体。

对螺栓的化学成分进行分析,分析结果,符合《JIS G4053-2003》标准对SCM435钢的要求。

对断裂件硬度检测,从试样裂纹源附近表面和心部进行硬度检测,检测结果,表面和心部硬度值为395~405 HV0.3,

分析与讨论

该批螺栓材料、组织、硬度符合技术要求,螺栓断裂与材料、组织、硬度无关。

螺栓头杆连接处的圆角半径R小,与螺栓成型工艺不当有关。

断裂螺栓在裂纹源附近表面有较多条痕、折叠缺陷,折叠从表面与螺栓轴向呈一定角度向内部延伸,折叠两侧有氧化皮,。

同批件检查,螺栓的外表面存在有疤痕、条痕缺陷, 在疤痕、折叠缺陷上发现有0.4mm深度的裂纹。

断裂件头杆连接处应力集中,应力集中区表面存在折叠缺陷,头杆连接处的R过小,在安装拉应力作用下,折叠扩展最后断裂。

该螺栓为高强度螺栓,安装应力大,安装后螺栓受拉应力和扭转应力作用, 螺栓头杆连接处为应力集中的地方,表面存在较多的缺陷和横向小裂纹,在安装应力作用下, 裂纹不断扩展,使螺栓在头杆连接处应力断裂。

结论与启示

(1)由于螺栓成型工艺不当,使螺栓头杆连接处的R小,造成应力集中;螺栓头杆连接处表面存在横向折叠缺陷,在安装应力作用下折叠缺陷不断扩展,最后应力断裂。

(2)该批螺栓头杆连接处表面都存在较多缺陷,建议不要使用;已使用的应马上更换。

(3) 螺栓采用合适的成型工艺,防止螺栓头杆处的圆角半径R过小,还要防止螺栓头杆处因变形不当,表面产生缺陷。

浙公网安备 33042402000106号

浙公网安备 33042402000106号