特种螺栓断裂检测内容与失效分析

8.8级40Cr制作的六角头固定螺栓,规格M24×120mm,表面经热镀锌处理。螺栓用于管子间连接起固定作用,服役一段时间后发生断裂。

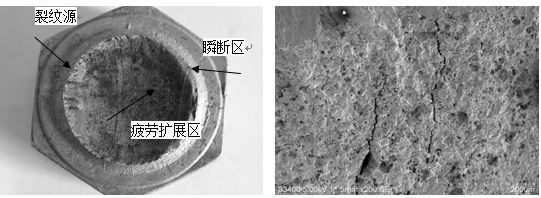

断裂位置为螺栓头部与杆部结合处,断口有锈斑,断裂螺栓外观见图11-20。

断口经清洗后,宏观上可见整个断口上有少量锈斑,断裂起源于一侧的头杆结合处(图11-21),向另一侧扩展;起源处有轻微损伤痕迹。

疲劳源区可见疲劳台阶,源区附近的断口表面平坦、光滑、细密,疲劳扩展区断面粗糙;整个断口可见大量疲劳条带和疲劳弧形,从疲劳弧线位置和区域判断,断口上瞬断区面积很小,不到断口总面积的5%。

图11-20 断裂螺栓形貌 图11-21 清洗前断口宏观形貌

断口清洗后宏观上可见疲劳弧线(图11-22)。在扫描电镜下对断口进行微观观察,疲劳源区的形貌可见较多台阶(图11-22箭头所指),裂纹源区有多条放射状裂纹(图11-23),

图11-22 清洗后断口宏观形貌 图11-23 裂纹源多条裂纹

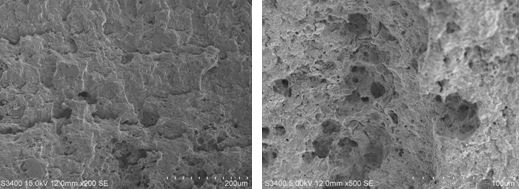

表明裂源区存在多个裂源,这些裂源均始于头杆结合处,在疲劳扩展区可看到疲劳条带(图11-24),断面中心区域有较多孔洞(图11-25)。

图11-24 扩展区解理形貌 图11-25 中心区域孔洞

在扫描电镜下对断口化学元素进行能谱分析,在断口的疲劳源和疲劳扩展区均未发现其他腐蚀性元素存在。

用光谱法对断口附近材料作化学成分检测,表明螺栓材料成分符合《GB/T 3077-1999》标准中关于40Cr钢化学成分要求

取断口附近横截面进行低倍缺陷分析,按照《GB/T1979-2001》标准进行评级可评为中心疏松1.5级(图11-26)

在断口附近进行硬度检测,表面硬度相对心部硬度要低,检测结果:表面硬度(HV0.3)238/227/225;心部硬度(HV10) 296/295/295,螺栓表面硬度和心部硬度均符合《GB/T 3098.1-2000》标准要求,

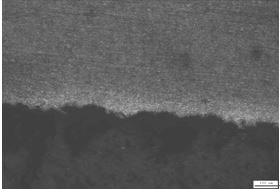

金相检查,螺栓断口附近的组织为正常回火索氏体(图11-27);断口附近杆部表面粗糙有细微缺陷,同时还有脱碳,脱碳层深度为0.07mm(图11-28)。

图11-26 1.5级中心疏松 图11-27 回火索氏体组织

图11-28 杆部表面缺陷与脱碳

经检测螺栓的化学成分、显微组织和心部硬度正常。

断面中心区域的疏松在扫描电镜下观察为孔洞,是原材料本身的低倍缺陷。

用扫描电镜对断口进行观察和能谱分析,螺栓属疲劳断裂,其疲劳源和疲劳扩展区的能谱分析,均未发现其他腐蚀性元素存,说明裂纹是在使用过程中发生和发展的。从疲劳扩展区和瞬断区的面积看,疲劳扩展区面积大于整个断口面积的90%,断口上疲劳条带细密,并且可见大量的疲劳条带,说明螺栓在工作应力下裂纹扩展充分,名义应力较低,螺栓疲劳属低应力高周疲劳;裂纹源区有多条台阶条纹,说明源区存在应力集中。当表面存在缺口、凹坑、尖角等缺陷时,就可能因应力集中而形成台阶条纹,且出现多源疲劳,由于疲劳源区锈蚀其表面的缺陷已不好判定。通过断口分析和金相剖面分析结果均表明疲劳裂纹起始于头杆结合处的脱碳区域,并检测到多个疲劳源和裂纹,疲劳源区的断口形貌为韧窝形貌;

螺栓存在表面脱碳和表面缺陷,表面缺陷为加工造成;表面脱碳导致螺栓表面硬度下降,降低了螺栓的疲劳强度。依据相关标准规定,螺栓本身允许存在一定程度的脱碳,螺栓表面轻微程度的脱碳在螺栓承受静载荷力下影响不大,本例的螺栓安装在室外,由于管子自然环境中会受到不同程度外界环境影响(如大风,气温变化等),连接用的螺栓实际经常受到交变应力作用,在长期的交变应力作用下,表面应力集中的地方,因脱碳强度降低后就会成为裂纹的萌发源。螺栓头杆结合处为应力集中的地方,在螺栓的长期服役条件下,由于表面脱碳和存在加工缺陷,导致了此处疲劳强度的降低最终使得头杆结合处成为疲劳源,并形成多源的疲劳裂纹,另外,螺栓还存在中心区域的疏松缺陷,使疲劳裂纹更容易扩展,在长期的交变应力作用下疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1) 螺栓的表面脱碳和损伤降低了螺栓的疲劳寿命,在应力集中的地方形成多源的疲劳源,在长期的交变应力作用下螺栓疲劳断裂。

(2) 螺栓疲劳断裂与表面脱碳和加工缺陷有关,也与中心区域的疏松有关。

(3) 对螺栓的原材料,加工过程进行质量控制。

(4) 定期更换此类螺栓。

(5) 设计采用抗疲劳性能更好的螺栓。

浙公网安备 33042402000106号

浙公网安备 33042402000106号