汽车底座六角头螺栓失效分析

某发动机底座六角头螺栓,强度为12.9级,规格为M12×30,材料为40Cr钢,螺栓表面发黑处理; 螺栓安装后在第二天就发生了断裂。

(1)宏观检查

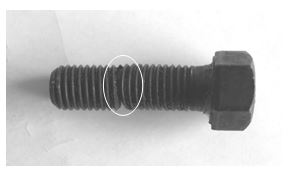

六角头螺栓断裂件,宏观形貌见图12-25。

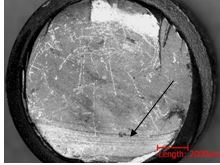

螺栓断裂位置为螺纹部分,断口平直,断面结构粗糙,断口附近无宏观塑性变形,整个断面呈深灰色,其上可见多个银白色亮区,见图12-26。

图12-25 断裂螺栓宏观形貌

图12-26 断口宏观形貌

(2)微观分析

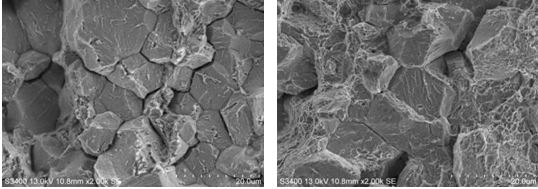

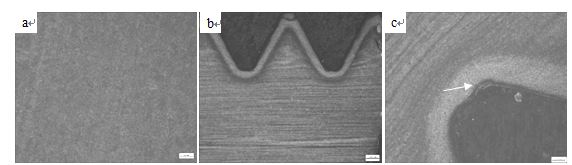

在扫描电镜下观察断口形貌,裂源区微观形貌均为冰糖状沿晶断裂,晶面上存在大量的鸡爪形撕裂棱,见图12-27;

扩展区形貌主要为沿晶和韧窝混合形貌,见图12-28;

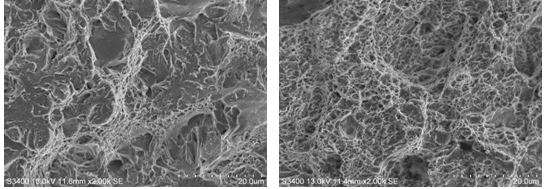

部分区域存在准解理断裂形貌,见图12-29;

最后断裂区微观形貌为剪切韧窝,见图12-30。

图12-27 冰糖状沿晶断裂形貌 图12-28 沿晶和韧窝混合形貌

图12-29 准解理断裂形貌 图12-30 剪切韧窝形貌

(3)金相分析

沿螺栓中心线纵向截取试样,制成金相试样,在显微镜镜下观察螺栓和螺纹的组织。

螺栓的显微组织为均匀的回火索氏体组织,见图12-31a;

螺栓表面有0.1mm深的渗碳层,见图12-31b;

螺纹根部有一条小裂纹,见图12-31c;

2.4硬度测试

a.回火索氏体组织 b.螺纹渗碳层 c.螺纹根部裂纹

图12-31(a、b、c) 金相组织

(4)化学成分分析

利用直读光谱对螺栓的化学成分进行分析,螺栓化学成分检测结果符合40Cr钢技术要求。

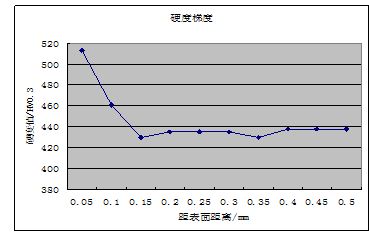

(5)硬度测试

按《GB/T3098.1-2000》标准对螺栓进行螺纹根部硬度梯度测试、表面硬度和心部硬度测试结果,螺纹根部有0.14mm渗碳层,表面硬度不符合要求,螺栓心部硬度虽符合要求,但是总体水平接近硬度上限,有个别点超过硬度上限。

硬度检测结果示意图就12-33。

图12-33 硬度检测结果示意图

(6)氢含量检查

对断裂件进行氢含量检查, 螺栓氢含量检测结果为9.10ppm。

螺栓的化学成分、金相组织、心部硬度等符合螺栓的技术要求,其中表面有0.14mm渗碳层,使表面硬度偏高,而且在螺纹牙底的渗碳层上有小裂纹。

螺栓氢含量检测结果偏高,说明螺栓在表面处理过程中有渗氢,而且除氢不充分。

螺栓断口形貌扫描电镜分析结果,螺栓断口为典型的氢脆断口,主要原因是螺栓氢含量偏高,在安装应力作用下发生氢致延迟断裂。

氢脆断裂是机械产品失效机理中比较常见的一种,它是由于氢渗入金属内部导致损伤,从而使金属零件在低于材料屈服极限的静应力作用下导致的失效。氢脆一般分为三类,即氢致塑性损失、氢诱发裂纹(或不可逆氢损伤)和应力诱发氢致滞后断裂。本文所分析的断裂螺栓是属于第三种,应力诱发氢致滞后断裂属于低应力脆断。它与氢的扩散和凝聚有关,无前兆,具有突发性。因此氢脆断裂具有极大的破坏性。

产生氢脆断裂的情况:

( 1) 氢的渗入。只有氢渗入金属材料基体才能导致氢脆。 渗入金属材料中的氢有以下三个来源:钢在冶炼、焊接及热处理过程中渗入;在电镀、酸洗及放氢型腐蚀环境下渗入;在使用环境下渗入(如将金属材料置于高温氢气氛中) 。

( 2) 在拉应力作用下发生氢脆。渗入金属的氢在浓度梯度作用下扩散而占据晶体点阵中的孔隙、晶界、空穴、位错、沉淀相及夹杂物与基体的界面、气孔等缺陷。在拉应力作用下,氢会产生向缺口根部、微裂纹尖端等局部应力集中区域扩散,形成氢的高度偏聚,并在这些部位产生氢脆断裂。

该螺栓表面硬度约为518HV,心部硬度也有430HV,表明螺栓强度高,说明该螺栓对氢脆很敏感。

螺栓断口宏观存在光亮区,微观存在鸡爪痕形貌,螺纹根部的沿晶裂纹,不分叉,这些都是氢脆的典型特征。螺栓在安装后受拉应力作用,螺纹根部存在应力集中,氢向螺纹根部扩散并聚集,最终使螺栓在此处产生氢脆裂纹而发生断裂。

根据以上分析,可以得出如下结论与启示:

(1) 螺栓断裂为氢致延迟断裂

(2) 螺栓氢致延迟断裂的主要原因是螺栓氢含量偏高,在安装应力作用下发生氢致延迟断裂。

(3) 12.9级螺栓表面发黑处理,解决了电镀渗氢的问题,但是,在加工过程中还要控制酸洗等工序,防止螺栓渗氢。

浙公网安备 33042402000106号

浙公网安备 33042402000106号