分享:PH13G8Mo高强不锈钢在不同温度时效后的析出相 及其对力学性能的影响

张 良1,2,雍岐龙1,2,梁剑雄2,王长军2,杨志勇2

(1.昆明理工大学材料科学与工程学院,昆明 650093;2.钢铁研究总院特殊钢研究所,北京 100081)

摘 要:将PH13G8Mo高强不锈钢先在925℃进行固溶处理,然后再分别于510,540,550,565,595 ℃下进行时效处理,研究了不同温度时效后试验钢中析出相的种类和含量,以及析出相对试验

钢力学性能的影响.结果表明:在较低温度时效后,试验钢中的析出相以六方结构的 M2C为主,中温时效后的析出相为六结构的 M2C、面心立方的 M23C6 和 Ni3Al以及体心立方结构的 NiAl,高温时效后以体心立方的 NiAl与面心立方的 M23C6 析出相为主;随着时效温度升高,析出相的含量逐渐增加,试验钢的抗拉强度与屈服强度逐渐降低,塑韧性不断提高;时效过程中析出的第二相粒子能起到阻碍位错运动的作用,从而提高试验钢的强度;试验钢在925 ℃固溶、540 ℃时效处理后可获得最佳的综合力学性能.

关键词:PH13G8Mo高强不锈钢;时效处理;力学性能;析出相

中图分类号:TG142.71 文献标志码:A 文章编号:1000G3738(2017)03G0019G05

0 引 言

PH13G8Mo高强不锈钢是一种典型的马氏体沉淀硬化不锈钢,它具有高的强度和硬度,以及良好的韧性、延性和耐蚀性能[1],广泛应用于海洋工程、航天、航空、核能等领域的机械零部件上[2-6].该钢通常在固溶、时效处理后使用,这主要是因为在时效过程中析出的细小而弥散的 NiAl相对位错起到钉扎作用,从而使得该钢具有极佳的综合力学性能[7].

目前,国内还少有人针对 PH13G8Mo高强不锈钢在不同时效处理后的析出相种类及形貌进行系统研究,因此作者详尽地研究了 PH13G8Mo高强不锈钢在不同温度下时效后析出相的种类和含量,分析了析出相对试验钢力学性能的影响规律,并给出了使其获得最佳综合力学性能的热处理工艺.

1 试样制备与试验方法

试验钢采用双真空冶炼工艺冶炼,然后经开坯后精锻成直径为50mm 的棒材,其化学成分为(质\量分数/%)0.037C,0.005Mn,12.3Cr,8.3Ni,1.2Al,2.3Mo,0.0006N.之后进行固溶、时效处理,固溶温度为925℃,保温1h,油冷,再在0℃保温1h;时效温度分别为510,540,550,565,595℃,空冷,各时效温度下均保温4h.采 用 JEOLG2100F 型 高 分 辨 透 射 电 镜 (HRTEM)观察不同时效处理后试验钢中析出相的种类、形貌与尺寸,并采用 X 射线衍射技术结合物理化学相分析方法对析出相的类型进行分析;采用OlympusGGX51型倒置光学显微镜观察不同温度时效处理后试验钢的显微组织,腐蚀溶液为5%(体积分 数 )三 氯 化 铁 +15% 盐 酸 +80% 水;采 用

PHILIPSAPDG10型 X 射线衍射仪(XRD)进行残余奥氏体含量的测定;参考 GB/T228.1-2010«金属材料 拉伸试验 第1部分:室温试验方法»在 WEG300型液压拉伸试验机上进行室温拉伸试验,拉伸试样的直径为5 mm;参考 GB/T229-2007«金属材料 夏比摆锤冲击试验方法»在JBNG300B 型冲击试验机上 进 行 室 温 冲 击 试 验,冲 击 试 样 的 尺 寸 为10mm×10mm×55mm,开 V 型缺口.

2 试验结果与讨论

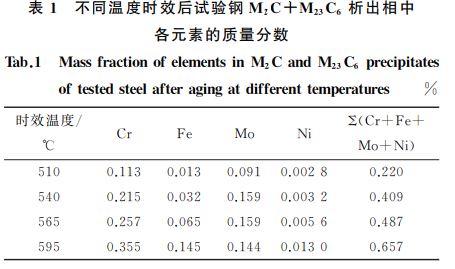

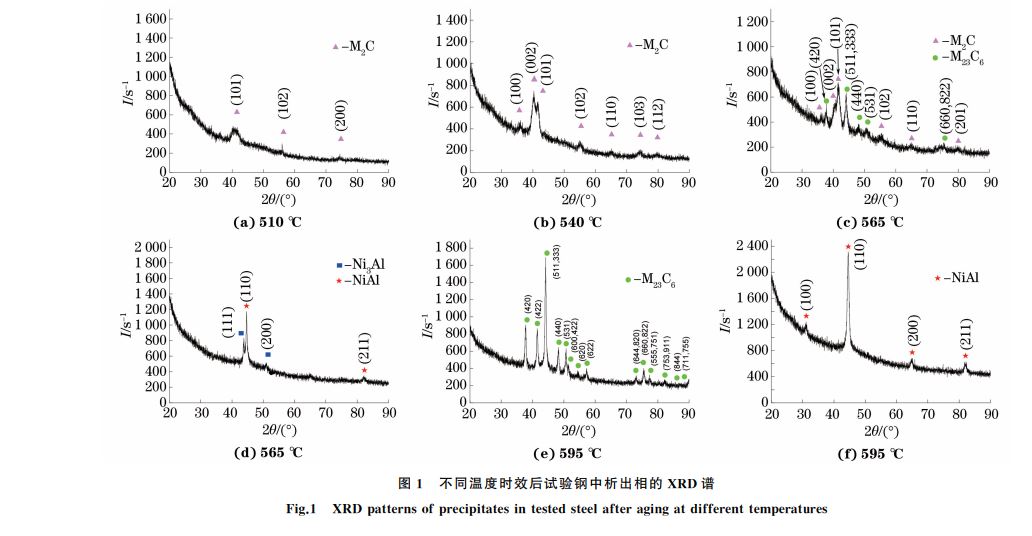

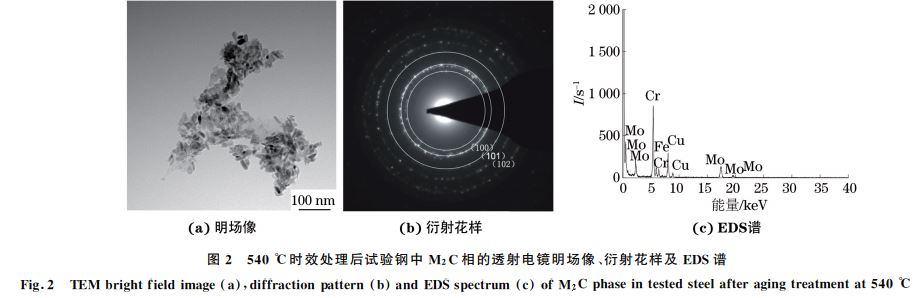

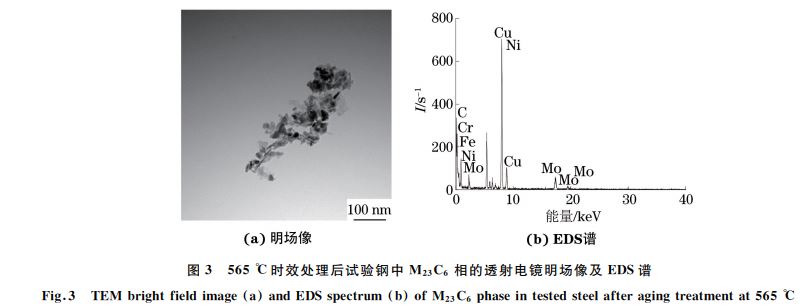

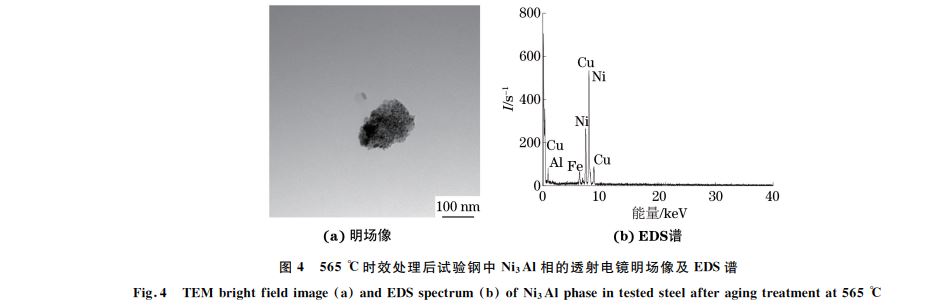

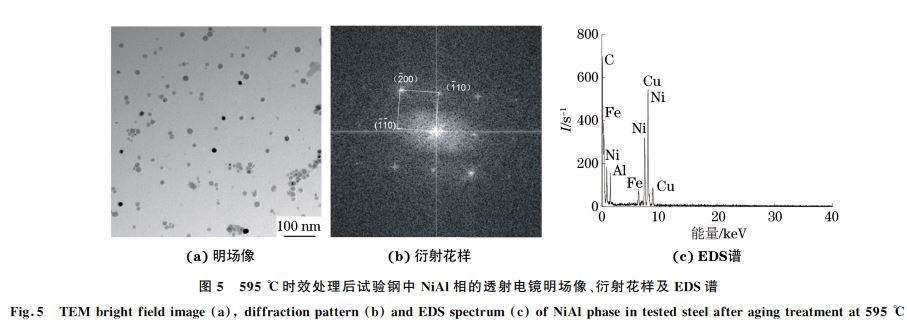

2.1 不同温度时效后析出相的种类与含量由图1可见,在510℃和540℃时效后,试验钢中的析出相为六方结构的 M2C;当时效温度升高到565 ℃时,析出相由六方结构的 M2C和面心立方的M23C6、Ni3Al及体心立方的 NiAl相共同组成;当时效温 度 升 高 到 595 ℃ 时,析 出 相 为 面 心 立 方 的M23C6和体心立方结构的 NiAl.同时由表1可知,

随着时效温度升高,钢中的第二相粒子逐渐从基体组织中析出,其质量分数不断增大,基体中合金元素的含量不断降低.

由图5可见,在595℃时效处理后,试验钢中颗粒尺寸较小的 NiAl相呈圆球状弥散分布,尺寸在20nm 左右.

2.2 不同温度时效后的力学性能

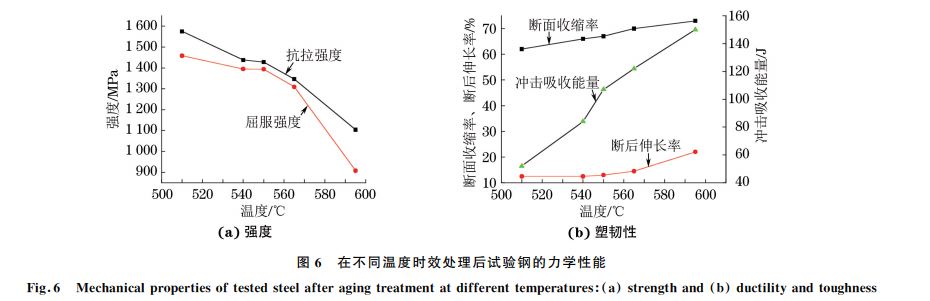

固溶处理后,试验钢的抗拉强度为1120 MPa,屈服强度为730 MPa,断后伸长率为15%,断面收缩率为76%,冲击吸收能量为214J.由图6(a)可见,试验钢的抗拉强度随着时效温度升高而逐渐下降,由510℃时的1575MPa降低至595℃时的1104MPa;试验钢的屈服强度随着时效温度升高亦逐渐下降,由510 ℃时的1458 MPa降低至595 ℃时的908 MPa.同时,由图6(b)可见,试验钢的断后伸长率、断面收缩率和冲击吸收能量均随着时效温度的升高表现为上升的趋势,断后伸长率由510 ℃时的12.5%提高至595 ℃时的22%,断面收缩率由510 ℃时的62%提高至595 ℃时的73%,冲击吸收能量由510℃时的52J上升至595℃时的150J

2.3 不同温度时效后的残余奥氏体含量

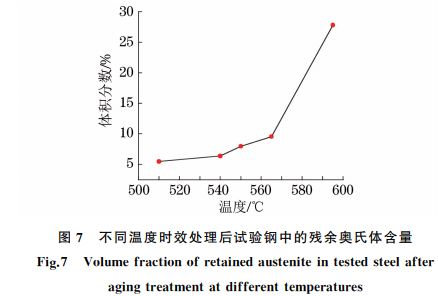

由图7可见,在相同的保温时间(4h)下,随着时效温度升高,试验钢中残余奥氏体的体积分数逐渐增多,由510℃时的5.47%增加至595℃时的27.81%.这是因为,随着时效温度升高,距试验钢的奥氏体化转变温度越来越近,由于镍元素的扩散逐渐加快,并在局部富集,故而残余奥氏体的含量逐渐增多.

2.4 不同温度时效后的显微组织

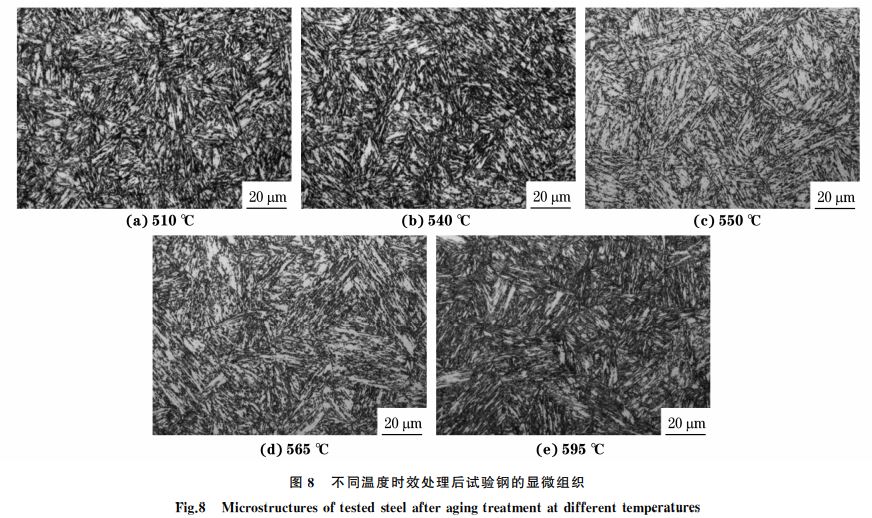

由图8可见,在不同温度时效处理后,试验钢的基体组织为细小的板条状马氏体+少量的残余奥氏体.

2.5 讨 论

由上述分析可知,在540℃时效处理后,试验钢的抗拉强度与屈服强度均明显高于该钢固溶处理后的强度,其原因主要是在时效后,试验钢中析出了细小且呈弥散分布的 M2C粒子,起到了析出强化的作用,这样就提高了试验钢的强度.在不同的时效温度下析出的不同类型的第二相粒子对沉淀硬化型不锈钢的强度及塑性有很大影响[8-10].由式(1)所示的Orowan公式可知,当位错以绕过机制滑移至不可变形的第二相粒子时,第二相粒子对材料的强化效果与第二相粒子的尺寸d 成反比,与第二相粒子的体积分数? 成正比[11].试验钢中析出的第二相粒子的尺寸均在20nm 左右,故而能提高试验钢的强度.

式中:Δτ 为强度增量;α 为常数;G 为切变模量;b为位错柏氏矢量;? 为第二相粒子的体积分数;d 为第二相粒子的颗粒尺寸.

此外,第二相粒子对改善材料的塑性也有很大帮助.有人给出了第二相粒子与材料塑性之间关系的理论公式[12],见(2).

式中:σ为真应力;k 为材料系数;ε为真应变.由于试验钢中的析出相粒子细小且弥散分布,位错在其形变过程中于不可变形的第二相粒子处不断产生位错圈,所以改善了试验钢的塑性.随着时效温度升高,试验钢中的残余奥氏体含量不断增加,从而使得试验钢的冲击吸收能量不断增加.试验钢中含有大量的板条马氏体和少量的残余奥氏体,奥 氏 体 的 层 错 能 要 低 于 马 氏 体 的 层 错能[13],这使得残余奥氏体具有较高的韧性,所以在马氏体板条中存在着的残余奥氏体可以改善试验钢的韧性.

3 结 论

(1)随着时效温度从510 ℃升高至595 ℃,试验钢中的析出相含量逐渐增加,试验钢的抗拉强度和屈服强度逐渐降低,但其塑韧性则呈不断上升的趋势;固溶处理后再在540 ℃时效4h的试验钢具有最佳的综合力学性能.

( 2)在510~595 ℃的时效过程中,试验钢中起强化作用的析出相是不同的,在低温(510 ℃和540 ℃)时效过程中,析出相主要为细小的六方结构

的 M2C;在中温(565℃)时效过程中,析出相为六方结构的 M2C、面心立方的 M23C6、Ni3Al以及体心立方结构的 NiAl;在高温(595 ℃)时效过程中,析出相主要为面心立方的 M23C6 和立方结构的 NiAl.

(3)试验钢在时效过程中析出的第二相粒子能起到阻碍 位 错 运 动 的 作 用,提 高 试 验 钢 的 屈 服强度;时效过 程 中 残 余 奥 氏 体 含 量 的 增 加 提 高 了试验钢的韧性.

低不同的同位向断裂小平面构成,断口上存在明显的韧窝;与母材相比,焊接接头上的撕裂棱更加明显,且组织粗大,致密度低,存在明显的孔洞.随着焊接热输入增大,焊接接头的韧性越来越差,这主要表现为韧窝的深度越来越浅.

3 结 论

(1)在试验焊接热输入下,AZ31镁合金焊缝成形较好,其表面无明显的焊接缺陷;随着焊接热输入增大,接头的熔宽增加,余高减小;母材区的组织为单相αGMg固溶体,热影响区及焊缝区的组织主要由αGMg单相固溶体和弥散分布的βGMg17Al12金属间化合物组成;随着焊接热输入增大,焊缝区的晶粒变大,βGMg17Al12的含量增多.

(2)AZ31镁合金焊接接头焊缝区的硬度最大,母材区的次之,热影响区的最低;随着焊接热输入增加,焊接接头的抗拉强度先增加后减小,在焊接热输入为290.6J??mm-1时达到最大,为223 MPa,达到了母材的89.2%,此时的伸长率为10.0%;断裂多发生在热影响区,断裂方式为准解理断裂。

文章来源:材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号