分享:裂纹圆棒法测PE100管材热熔对接接头的 抗慢速裂纹扩展性能

张建国1,董俊华1,高炳军1,富阳2

(1.河北工业大学化工学院,天津300130;2.广东省特种设备检验研究院中山检测院,中山528400)

摘 要:采用裂纹圆棒(CRB)试验法对PE100管材热熔对接接头进行了不同载荷比的疲劳裂纹扩展(FCG)试验,研究了此对接接头的疲劳裂纹扩展机制,并通过外推法得到静载荷下的抗慢速裂纹扩展(SCG)性能.结果表明:当载荷比R 相同时,随着最大初始应力强度因子K max的增大,PE100管材热熔对接接头的疲劳裂纹扩展速率增大,疲劳寿命缩短;当K max相同时,随着R 的增大,疲劳裂纹扩展速率减小,疲劳寿命增大;裂纹逐步扩展区银纹纤维拉伸长度的减小与裂纹稳定扩展区次生裂纹与主裂纹叠加均加快了热熔接头的裂纹扩展速率;利用外推法得到静载下使用寿命为50a时所允许的最大初始应力强度因子为0.555MPa??m1/2.

关键词:PE100管材;热熔对接接头;抗SCG性能

中图分类号:TH145.4 文献标志码:A 文章编号:1000G3738(2017)09G0036G06

SCGResistanceofButtGFusionJointofPE100PipeTestedbyCrackedRoundBarMethod

ZHANGJianguo1,DONGJunhua1,GAOBingjun1,FUYang2

(1.SchoolofChemicalEngineeringandTechnology,HebeiUniversityofTechnology,Tianjin300130,China;

2.ZhongshanDepartmentofGuangdongSpecialEquipmentInspectionInstitute,Zhongshan528400,China)

Abstract:Thecrackedroundbar(CRB)methodwasusedtotestthefatiguecrackgrowth(FCG)behaviorof

PE100pipebuttGfusionjointunderdifferentloadratio.ThefatiguecrackpropagationmechanismofPE100pipebuttG

fusionjointwasdiscussed.Theslowcrackgrowth (SCG)resistanceinstaticloadingconditionwasobtainedby

extrapolation.TheresultsshowthatwhenloadratioR wasthesame,thefatiguecrackpropagationrateofPE100

pipebuttGfusionjointincreasedandthefatiguelifeshortenedwiththeincreaseofmaximuminitialstressintensityfactorK maxWhenKmaxwasthesame,thefatiguecrackpropagationratedecreasedandthefatiguelifeextendedwiththeincreaseofR.Thestretchedlengthofcrazingfibrilsinthecrackdiscontinuousgrowthregionreducedandthesecondarycracksoverlaidthe maincrackinthecrackstablegrowthregion whichacceleratedthecrackpropagationrateofbuttGfusionjoint.Theallowablemaximuminitialstressintensityfactorwas0.555MPa??m1/2fortheservicelifeof50yearsunderstaticloadingconditioncalculatedbyextrapolation.

Keywords:PE100pipe;buttGfusionjoint;SCGresistance

0 引 言

聚乙烯(PE)管材因其诸多优良特性而得到广泛的应用[1G2].较大管径的PE 管材多采用热熔对接方式进行连接,在焊接过程中,不可避免地会产生诸如气孔、夹杂等焊接缺陷,从而影响PE管道的安全使用.通常认为在长期静载下PE管材的主要失效形式是由蠕变裂纹萌生(CreepCrackInitiation)和蠕变裂纹扩展(CreepCrackGrowth,CCG)引起的慢速裂纹扩展(Slow Crack Growth,SCG)失效[3G4].研究PE管材慢速裂纹扩展行为的传统方法主要包括缺口管道试验(NPT)、宾夕法尼亚单边缺口试验(PENT)、全缺口拉伸蠕变试验(FNCT)等.这些方法一般需要提高试验温度或加入表面活性剂来缩短试验时间,而裂纹圆棒(CrackedRoundBar,CRB)试验法可在室温和不使用表面活性剂的情况下进行,具有试验持续时间短、试验结果与实际情况吻合良好等优点.此外,CRB方法还可以利用疲劳裂纹扩展(FatigueCrackGrowth,FCG)性能参数,通过外推法得到静载荷下的SCG 性能参数.在2015年,国际标准化组织将CRB方法确定为测定PE管材抵抗慢速裂纹扩展能力的标准方法之一,标准号为ISO 18489-2015(E).国内外学者[3G8]采用CRB 方法对PE 管材进行了一系列研究,但利用该方法对PE 管材热熔对接接头性能的研究鲜有报道.

为了研究PE100管材热熔对接接头的抗SCG性能,作者对PE100管材热熔对接接头进行了CRB试验,探讨了应力强度因子K 以及载荷比R 对裂纹扩展行为和疲劳寿命的影响,通过断口形貌观察,研究了PE100管材热熔对接接头的疲劳裂纹扩展机制,并通过外推法得到静载荷下的SCG 参数,进而确定指定使用寿命下允许的最大初始应力强度因子,为PE100管材的安全使用提供依据.

1 试样制备与试验方法

试验材料是由道达尔石化提供的牌号为XS10的PE100级注塑管材,管材公称直径为250mm,标准尺寸比(外径/壁厚)为11. 采用ABF2/GATOR250型焊机对PE100管材进行热熔对接焊接,焊接时环境温度为26.5 ℃,操作电压为220V,加热板温度为232 ℃,加热时间为160s,冷却时间为480s.沿轴向截取一段含热熔接头的管材并制

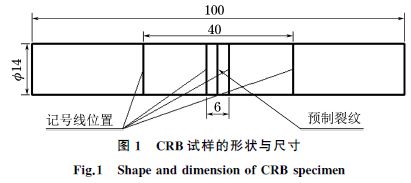

成圆棒,预制裂纹的方向垂直于轴线并与热熔对接面重合,预制裂纹的深度aini=1.5mm,CRB试样的几何尺寸如图1所示.

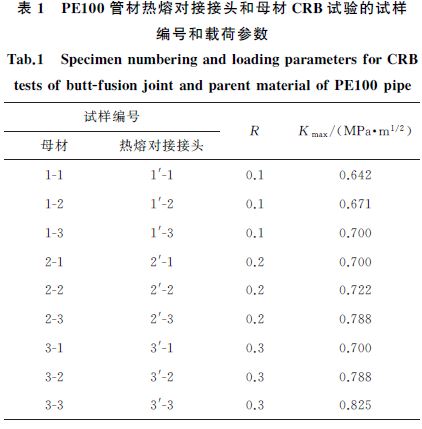

采用凯尔测控EUMG25K20型拉扭疲劳试验机,对CRB试样施加正弦脉动载荷,频率f=2.5Hz,试验温度为23 ℃.按照ISO18489-2015(E),CRB试验的试样编号和载荷参数见表1所示,表中R 为载荷比(R =Fmax/Fmin,Fmax为最大载荷,Fmin为最小载荷),K max为最大初始应力强度因子.采用凯尔测控NSDS2100型非接触式变形测量系统记录裂纹张口位移δ 随载荷循环次数N 的变化.采用FEINova NanoSEM450 型场发射电子显微镜(SEM)观察断口形貌,利用ImageJ软件对断口的银纹纤维进行测量.采用能量色散X 射线检测技术(EnergydispersiveXGraydetector,EDX)对裂纹稳定扩展区颗粒的化学成分进行分析.

2 试验结果与讨论

2.1 δGN 曲线

由图2(a)~(c)可知:相同R 下,当K max较大时,试验初期δ 增长率逐渐降低,中期δ 增长率趋于稳定,断裂前δ 增长率急剧增大;当K max较小时,δ具有阶梯增长的特征,K max越小,这种阶梯出现的次数越多,阶梯间δ 增长率越低,甚至出现平台,低δ

增长率段或平台所经历的循环周次越多;相同R下,K max越小疲劳寿命越长.由图2(d)可见:相同K max下,当R 较小时,试验初期δ 增长率逐渐降低,中期δ 增长率趋于稳定,断裂前δ 增长率急剧增大;当R 较大时,δ 具有阶梯增长的特征,R 越大即越

接近于静载荷时,这种阶梯出现的次数越多,阶梯间δ 增长率越低,甚至出现平台,低δ 增长率段或平台所经历的循环周次越多;相同K max下,R 越大疲劳寿命越长.

2.2 断口形貌

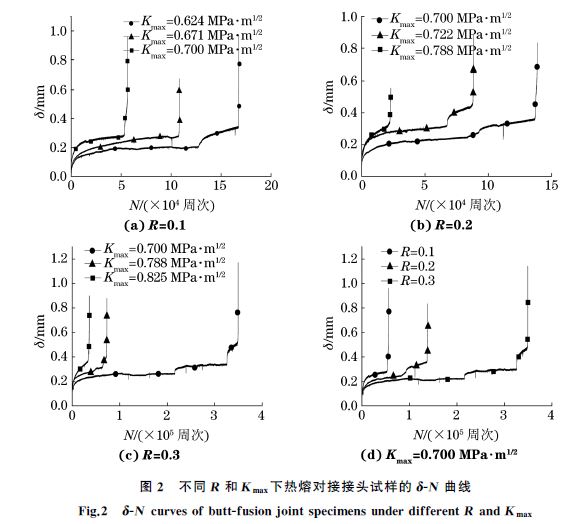

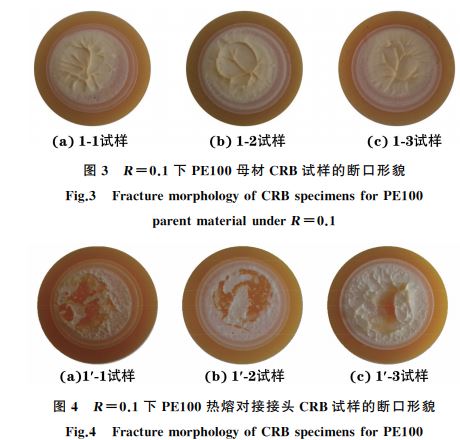

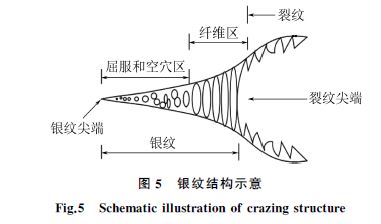

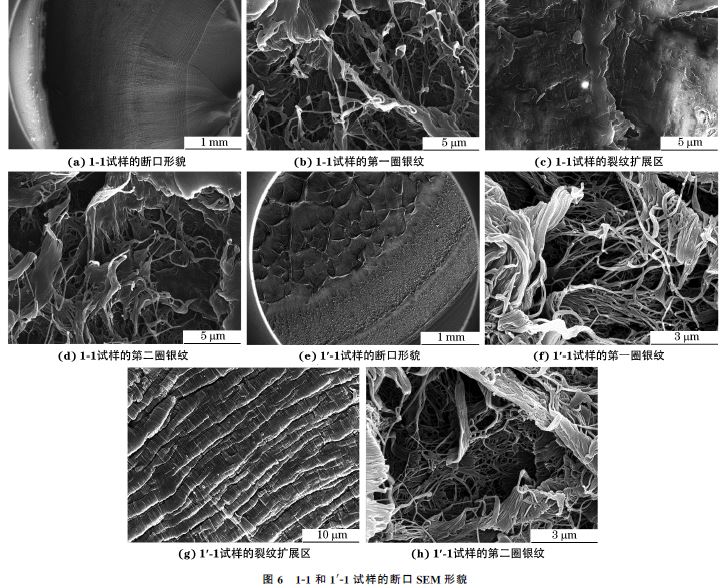

由图3和图4可知:试样外侧是预制裂纹形成的光滑平面,内侧为疲劳断口,疲劳断口可划分为逐步扩展区、稳定扩展区和瞬时断裂区;随着 Kmax的增大,逐步扩展区的范围减小,稳定扩展区的范围增大;热熔对接接头 CRB试样的断口比母材的更加粗糙,稳定扩展区出现密集的韧窝.图2中δGN 曲线所揭示的裂纹逐步扩展过程在图3和图4中表现为明暗相间的环状条纹,这是由于裂纹尖端的应力集中导致裂纹尖端钝化和银纹损伤的发生,这两种机制相互交替构成了裂纹逐步扩展的SCG 行为[9G10].由图5可知,银纹损伤是由靠近裂纹尖端连续的纤维和充满空穴的连续薄膜构成的.

图2中δGN 曲线所揭示的裂纹逐步扩展过程在图3和图4中表现为明暗相间的环状条纹,这是由于裂纹尖端的应力集中导致裂纹尖端钝化和银纹损伤的发生,这两种机制相互交替构成了裂纹逐步扩展的SCG 行为[9G10].由图5可知,银纹损伤是由靠近裂纹尖端连续的纤维和充满空穴的连续薄膜构成的.

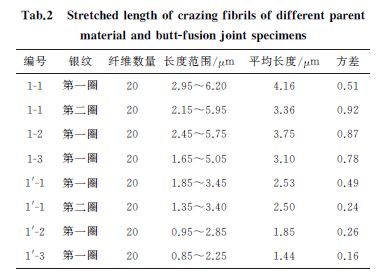

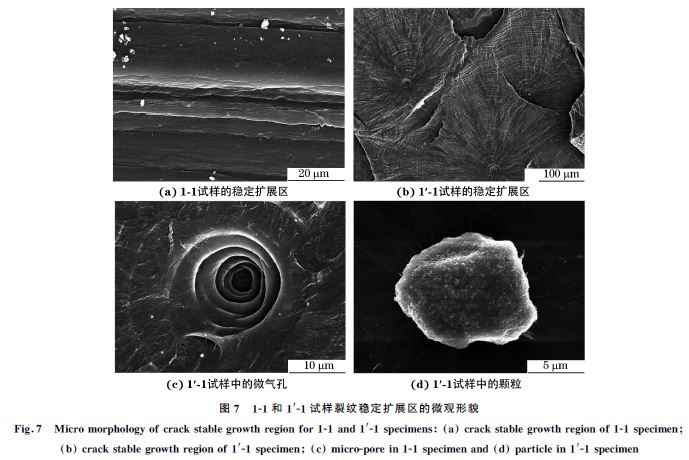

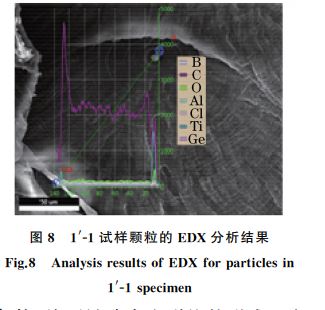

由图6可知:与1G1试样相比,1′G1试样的疲劳断口上的裂纹逐步扩展区与稳定扩展区之间区分明显,在逐步扩展区上的银纹损伤和裂纹扩展之间区分明显;逐步扩展区的银纹纤维被梳理拉伸效果更加显著,裂纹扩展区更加粗糙,在稳定扩展区上出现密集的韧窝.在试样1G1、1G2、1G3和1′G1、1′G2、1′G3的银纹损伤断口的扫描电镜图中,采用ImageJ软件随机测量20根纤维的拉伸长度,测量结果列于表2中.由表可知:随着K max的增大,银纹纤维拉伸长度逐渐减小,且热熔接头试样逐步扩展区的银纹纤维拉伸长度小于母材试样的.由图2和图6可知,银纹损伤的形成先于裂纹的稳定扩展,银纹纤维被拉伸后产生微观塑性变形,此过程会持续相当长时间,在整个疲劳寿命中所占得比例比较大.通过由图6可知:与1G1试样相比,1′G1试样的疲劳断口上的裂纹逐步扩展区与稳定扩展区之间区分明显,在逐步扩展区上的银纹损伤和裂纹扩展之间区分明显;逐步扩展区的银纹纤维被梳理拉伸效果更加显著,裂纹扩展区更加粗糙,在稳定扩展区上出现密集的韧窝.在试样1G1、1G2、1G3和1′G1、1′G2、1′G3的银纹损伤断口的扫描电镜图中,采用ImageJ软件随机测量20根纤维的拉伸长度,测量结果列于表2中.由表可知:随着 Kmax的增大,银纹纤维拉伸长度逐渐减小,且热熔接头试样逐步扩展区的银纹纤维拉伸长度小于母材试样的.由图2和图6可知,银 纹损伤的形成先于裂纹的稳定扩展,银纹纤维被拉伸后产生微观塑性变形,此过程会持续相当长时间,在整 个 疲 劳 寿 命 中 所 占 得 比 例 比 较 大.通 过PE100母材与热熔接头的 CRB试验结果的对比可以发现,热熔接头试样的银纹纤维拉伸长度较短,导致接头的抗SCG能力下降,因此其疲劳寿命明显缩短.由图7可知:1G1试样的稳定扩展区呈疲劳裂纹稳定扩展的典型特征,上面存在着一些大小不一的颗粒;由于热熔对接焊接是在非真空条件下完成的,1′G1试样稳定扩展区焊缝上不可避免地会产生焊接缺陷,如微气孔,微气孔引发的内部次生裂纹与主裂纹叠加,加快了裂纹的扩展速率,并在裂纹稳定扩展区上表现为一系列抛物线形的空心韧窝,同时其中一部分微气孔处存在一些颗粒.由图8可知,裂纹稳定扩展区颗粒中的钛、铝等元素含量明显增加,这是由于在 PE 材料的生产过程中需要加入含有钛、铝等元素 的 催 化 剂[2].在 高 温 焊 接 过 程 中,产 生 的微 气孔造成了试样内部材料不连续,给裂纹萌生造成有利条件,从而导致次生裂纹的形成.由 PE100母材及热熔接头的 CRB试验可知,热熔接头试样的疲劳寿命明显缩短,其主要原因为次生裂纹与主裂纹的叠加加快了热熔接头试样的裂纹扩展速度.

3 FCG 外推与蠕变寿命预测

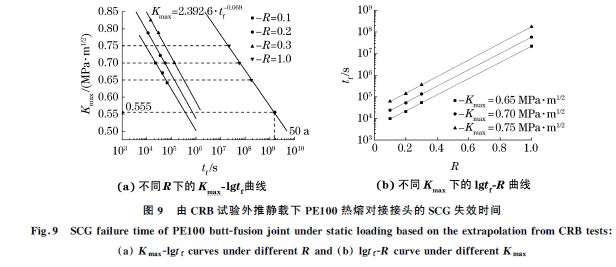

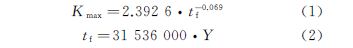

相关研究[3G7]表明,在静载荷与较大R 的疲劳载荷下,断裂机理基本相似,而且通过外推得到的结果与蠕变试验结果吻合良好.因此,ISO18489-2015(E)允许通过CRB试验的FCG 性能外推得到静载荷下材料的SCG 性能,即当载荷比R =1时,材料处于静载荷条件下,此时材料的使用寿命为其蠕变寿命.在图9(a)所示的K maxGlgtf 坐标系中绘制不同R 下PE热熔接头的CRB试验失效曲线,在失效曲线上分别取Kmax为0.65,0.70,0.75MPa??m1/2时的数据,再将所得数据按Kmax值分组绘制在图9

(b)的lgtfGR 坐标系中,并外推至 R=1,即可得到静载荷下 PE 管材热熔接头的失效时间,再将图9

(b)中R=1时的数据绘制在图9(a)KmaxGlgtf 坐标系中并进行连接,便得到静载荷下最大初始应力强度因子与失效时间的关系.试验中的 PE100热熔对接接头所允许最大初始应力强度因子和指定使用年限的关系为

式中:Y 为指定使用年限;系数31536000是以s为单位的一年时间;tf 为失效时间.由此预测可知,PE100热熔对接接头在使用寿命为50a前提下,所允许的最大初始应力强度因子为0.555MPa??m1/2.

4 结 论

(1)当 R 相同时,随着 Kmax的增大,PE100管材热熔对接接头的疲劳裂纹扩展速率增大,疲劳寿命缩短;当Kmax相同,随着R 的增大,疲劳裂纹扩展速率减小,疲劳寿命延长.

(2)热熔对接接头在逐步扩展区中的银纹纤维拉伸长度减小,使接头的抗慢速裂纹扩展能力下降;在裂纹的稳定扩展区中,焊接过程中产生的微气孔导致次生裂纹的形成,次生裂纹与主裂纹的叠加加快了热熔接头试样的裂纹扩展速率.

(3)利用外推法确定了PE100热熔对接接头在静载下、使用寿命为50a时所允许的最大初始应力强度因子为0.555MPa??m1/2.

(文章来源:材料与测试网)

浙公网安备 33042402000106号

浙公网安备 33042402000106号