分享:L360M 管线钢管水压爆破试验开裂分析

通过断口宏观和微观分析、化学成分分析、力学性能试验、金相分析等理化性能试验,对L360M 直缝埋弧焊钢管水压爆破试验出现纵向开裂和横向断裂的原因进行了分析.结果表明:钢管纵向开裂和横向断裂主要是由于管体材料韧性较差,钢管材料中铁素体G珠光体带状组织严重则是导致其韧性较差的主要原因,而管材中严重的带状组织与钢中锰含量偏高导致锰偏析有关;建议合理控制锰元素含量,还可以通过降低钢管用板材终轧温度、增加控冷冷却速率、微合金化等措施来降低板材的带状组织级别.

关键词:管线钢管;水压爆破试验;开裂;韧性;带状组织;锰偏析

中图分类号:TE973.91 文献标志码:B 文章编号:1001G4012(2017)04G0273G07

收稿日期:2016G04G22

作者简介:罗华权(1983-),男,工程师,硕士,主要从事石油管

材质量监督检验及研究工作,luohuaquan@cnpc.com.cn.

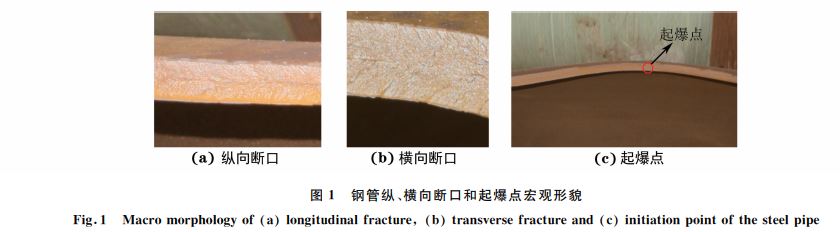

焊接钢管水压爆破试验是验证钢管承载能力,判断到达设计压力后钢管安全性是否合格的一项重要试验[1].某 钢 管 厂 生 产 的 规 格 为 ?813 mm×30mm 的L360M 直缝埋弧焊接钢管,在水压爆破试验后出现了纵向开裂和横向断裂的情况(一般只纵向开裂),起裂位置位于管体.通过断口宏观形貌分析,初步判断失效是由钢管材料韧性较差造成的。

爆裂管材料采用的是管线钢管常用材料 L360M,采用“JCOE”成型方式,即直缝埋弧焊接.该成型方式主要过程为采用多轴控制的智能化液压成型设备,按照钢管的曲率,对钢板的两个边同时进行弯曲,实现钢板的“J”成型,经过“J”成型的钢板快速横向送进给至指定位置,从另一端开始对未成型的钢板进行多步逐次弯曲,实现钢板后半部分的 “C”成型;最后对“C”型管环的下部进行一次弯曲,将弯边后的钢板压制成 O 型管坯,进入下一道焊接工序.其主要加工工序包括铣边、预弯边、成型、预焊、内外焊、无损探伤、补焊、机械扩径、水压试验、管端倒棱、无损探伤、外观及几何尺寸检查等。

1 理化检验

1.1 断口宏观分析

钢 管 纵 向 断 口 和 横 向 断 口 宏 观 形 貌 见图1(a)~(b),可见断口表面呈现带有金属光泽的

晶粒状,有明显的人字纹,断口面较为平直,为典型的脆性断口[2].根据整个横断面人字纹尖端所指的方向,断裂源为纵向裂纹的末端,即钢管的膨胀起爆点,见图1(c).

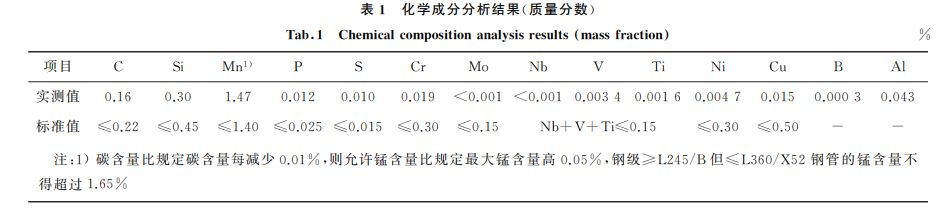

1.2 化学成分分析

按 照 ASTM A751-14a[3] 要 求,采 用 ARL4460直读光谱仪对管体化学成分进行分析.结果

如 表 1 所 示,可 见 除 锰 元 素 含 量 稍 高 于 GB/T9711-2011«石油天然气工业 管线 输 送 系 统 用 钢管»[4]技术要求外,其余元素含量均符合标准技术要求.GB/T9711-2011还指出根据碳含量比规定值的减少量,可以允许锰含量有适当提高。

1.3 力学性能试验

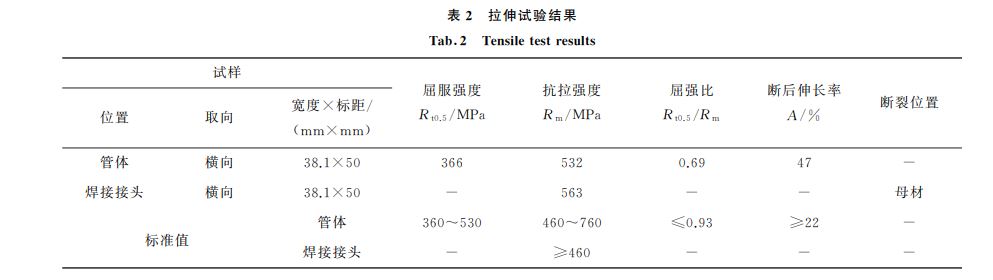

1.3.1 拉伸试验

在距焊缝180°管体位置和焊接接头位置取样,进行管 体 和 焊 接 接 头 拉 伸 试 验,试 验 按 照 ASTMA370-14[5]进行.拉伸试验结果见表2,可见钢管的各项力学性能均符合 GB/T9711-2011技术要求。

1.3.2 弯曲试验

在焊接接头位置取2个试样,进行焊缝导向弯曲试验,试验按照 ASTM A370-14[5]进行,试样尺寸为400mm×38mm×30mm(长×宽×厚),两个试样一个面弯,一个背弯,分别弯曲180°.结果两个试样均未出现裂纹,试验结果符合 GB/T9711-2011技术要求。

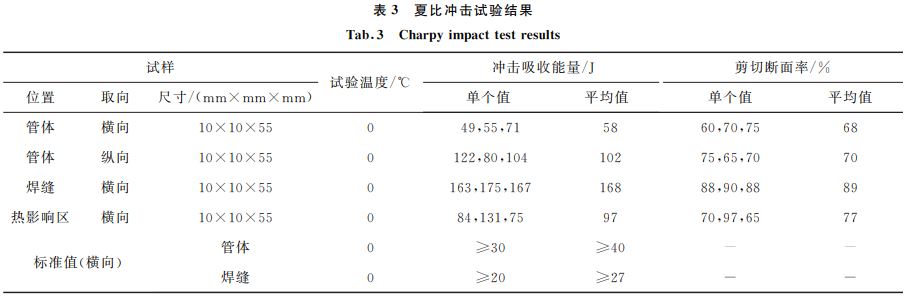

1.3.3 冲击试验

在距离焊缝90°管体、焊缝、热影响区取3组冲击试样,每组试样各3个,进行夏比冲击试验,试验按照 ASTM A370-14进行.由表3可见,各位置试样的冲击性能也均符合 GB/T9711-2011技术要求。

从表3可以看出,管体横向试样在0℃的夏比冲击吸收能量虽然满足标准技术要求,但是余量不是很大,切断面率最小为60%,平均值为68%,可见剪切断面率也不高.0℃时,通常同钢级管体横向试样的夏比冲击吸收能量平均值一般都在100J以上.管体纵向试样的夏比冲击吸收能量单个最小值为80J,平均值为102J,较横向值高,但剪切断面率最小值为65%,平均值为70%,也不是太高.钢管的韧性一般由夏比冲击吸收能量结合剪切断面率来评价,不能简单地以夏比冲击吸收能量的高低来评价材料的韧性,

因为管线钢材料在受到冲击载荷时,其冲击吸收能由裂纹形成能和裂纹扩展能组成,而其中裂纹扩展能对材料的韧性起决定作用,剪切断面率正好反映了裂纹扩展能在冲击吸收总能量中所占的比例.

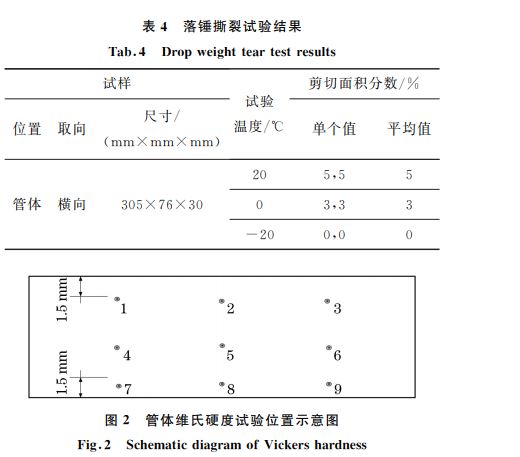

1.3.4 落锤撕裂试验

在距 离 焊 缝 90°管 体 取 305 mm×76 mm×30mm(长×宽×厚)的3组试样,每组试样2个,分别 在 20,0,-20℃ 进 行 落 锤 撕 裂 试 验,试 验 按 照SY/T6476-2013点硬度均符合 GB/T9711-2011技术要求.点硬度均符合 GB/T9711-2011技术要求。

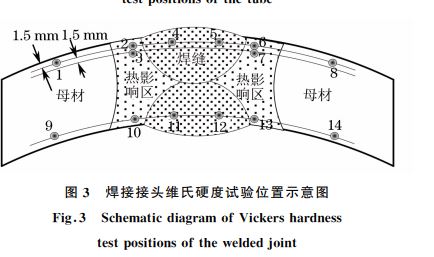

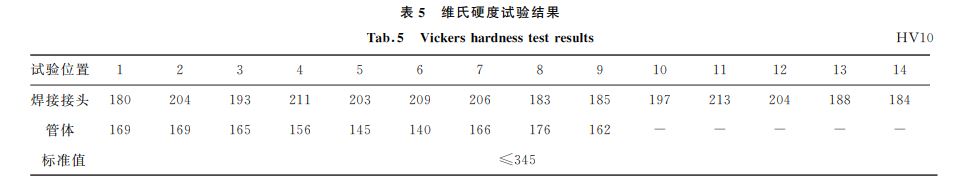

1.3.5 硬度试验

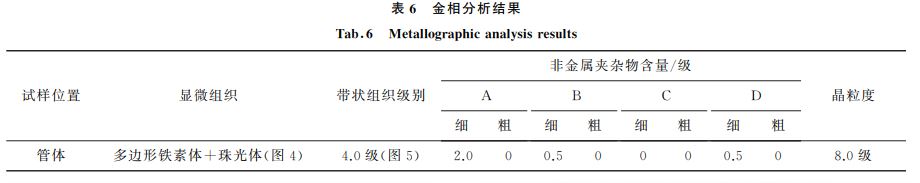

分别在距离焊缝90°管体和焊接接头位置取样,进行硬度试验,具体测试位置见图2~3,按照 ASTME384-11e1[7]进行.试验结果见表5,可见所有测试。

1.4 金相分析

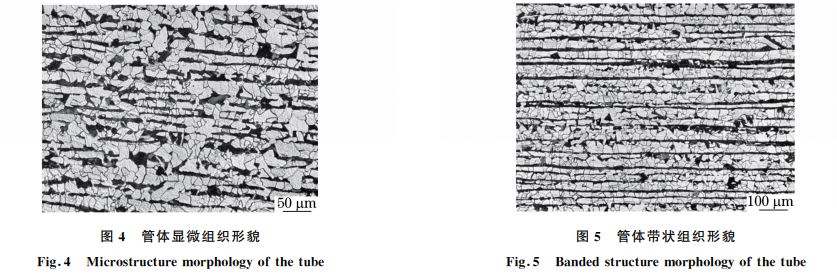

在钢 管 管 体 上 取 样,进 行 金 相 分 析,使 用MEF4M 金相 显 微 镜 及 图 像 分 析 系 统,试 验 按 照ASTM E3-11,ASTM E45-13,ASTM E112-13,GB/T 13299-1991 进 行,金 相 分 析 结 果见表6.在生产检验中,一般采用对带状组织进行评级的方法来表征带状组织的严重程度.试验结果表明,该钢管的带状组织级别为 4.0 级,带状级别较高,带状程度较严重。

1.5 断口微观分析

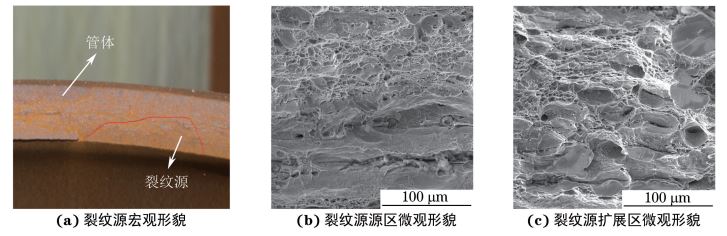

根据钢管断口宏观形貌,可以看出钢管起裂于管体爆破口位置,裂纹源宏观形貌如图6(a)所示.

裂纹源源区微观形貌如图6(b)所示,裂纹源扩展区形貌如图6(c)所示.从裂纹源源区和扩展区微观形貌可以看出,钢管断裂为韧窝+解理复合型断裂.

图6 裂纹源源区和扩展区断口形貌

Fig.6 Morphologyoffractureofthecracksourceandpropagationareaa macromorphologyofthecracksource bmicromorphologyofthecracksourcearea c micromorphologyofthecrackpropagationarea

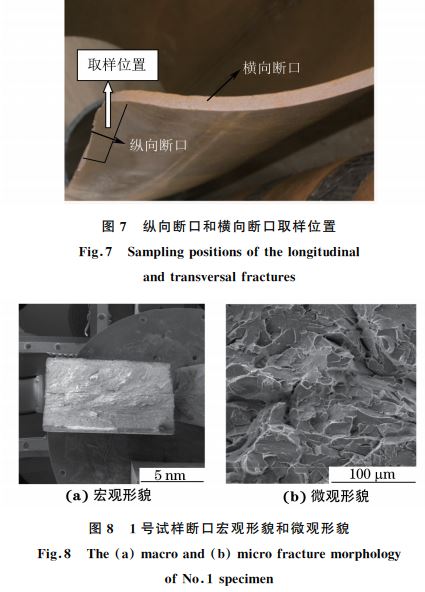

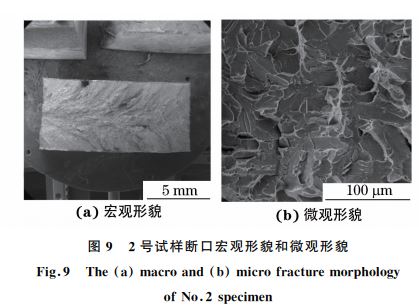

在图7所示管体横向断裂坡口边沿取纵向断口试样,编号为1号,其宏观形貌如图8(a)所示.在管体横向 断 裂 坡 口 边 沿 取 横 向 断 口 试 样,编 号 为2号,其宏观形貌如图9(a)所示.通过1号和2号试样的断口宏观分析可知,管道的截面为矩形截面,宏观断口上的放射状条纹呈人字花样,人字纹的头部指向断裂源.从裂纹源源区和扩展区的微观形貌可以看出,源区和扩展区都有一定程度的解理形貌.从1号和2号试样断口的微观形貌来看,有大量高密度的、短而弯曲的撕裂棱线条,为较为典型的解理断口,如图8(b)和图9(b)

所示.解理断口一般呈脆性断裂特征,塑性变形很少,宏观上为结晶状.低温、高应变速率、粗大晶粒和应力集中(如有缺口时)均有利于解理的发生,裂纹一经形成,便会快速传播,因为不能快速止裂,往往会造成灾难性的破坏.

有一定程度的解理形貌.从1号和2号试样断口的微观形貌来看,有大量高密度的、短而弯曲的撕裂棱线条,为较为典型的解理断口,如图8(b)和图9(b)所示.解理断口一般呈脆性断裂特征,塑性变形很少,宏观上为结晶状.低温、高应变速率、粗大晶粒和应力集中(如有缺口时)均有利于解理的发生,裂纹一经形成,便会快速传播,因为不能快速止裂,往往会造成灾难性的破坏.看出,钢管管体横向的夏比冲击吸收能量平均值为58J,单个值最小为 49J,略高于标准技术要求的40J;剪 切 断 面 率 平 均 值 为 68%,单 个 值 最 小 为60%,可见剪切断面率也不高.管体纵向试样的冲击功吸收能量较横向试样的高一些,最小值为80J,但剪切断面率最小值为65%,平均值为70%,也不高.落锤撕裂试验结果表明,钢管管体0 ℃时的剪切面积分数为3%,-20 ℃时为0,表明钢管的止裂韧性极低,这与夏比冲击试验结果一致.扫描电镜观察结果表明,裂纹源区和扩展区都有一定程度的解理形貌,横向断裂坡口边沿横向和纵向断口试样的微观形貌均为解理,由此判断该钢管管体材料韧性很低,基本属于脆性断裂的范畴,这也与夏比冲击试验和落锤撕裂试验结果相互印证.上述分析结果综合表明:钢管材料的韧性很差.

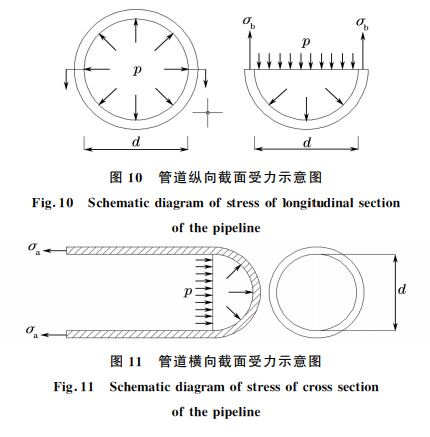

该钢管在23.9MPa静水压试验压力下保压10min未发生泄漏,试验结果符合 GB/T9711-2011技术要求,继续加压 至 36.3 MPa时,管 体 发 生 爆 破 失效.从钢管水压爆破试验失效的宏观形貌来看,钢管纵向断口位置为非焊缝位置,爆破口起裂部位有明显的膨胀突出变形,起裂部位壁厚明显减薄.断口处壁厚最小值为18.05mm,壁厚减薄量111.95mm.为了对钢管变形及爆破过程有一个清晰的了解,对钢管的受力情况进行了分析[8].钢管中的静水压力既产生环向应力,也引起轴向应力,其纵向截面上的受力如图10所示,横向截面上的受力如图11所示.根据切向力平衡条件,可得:

有一定程度的解理形貌.从1号和2号试样断口的微观形貌来看,有大量高密度的、短而弯曲的撕裂棱线条,为较为典型的解理断口,如图8(b)和图9(b)

所示.解理断口一般呈脆性断裂特征,塑性变形很少,宏观上为结晶状.低温、高应变速率、粗大晶粒和应力集中(如有缺口时)均有利于解理的发生,裂纹一经形成,便会快速传播,因为不能快速止裂,往往会造成灾难性的破坏.

2 分析与讨论

钢管管体和焊接接头的拉伸试验、导向弯曲试验、夏比 冲 击 试 验 及 硬 度 试 验 结 果 均 符 合 GB/T9711-2011技术要求.从夏比冲击试验结果可以看出,钢管管体横向的夏比冲击吸收能量平均值为58J,单个值最小为 49J,略高标准技术要求的40J;剪 切 断 面 率 平 均 值 为 68%,单 个 值 最 小 为60%,可见剪切断面率也不高.管体纵向试样的冲击功吸收能量较横向试样的高一些,最小值为80J,但剪切断面率最小值为65%,平均值为70%,也不高.落锤撕裂试验结果表明,钢管管体0 ℃时的剪切面积分数为3%,-20 ℃时为0,表明钢管的止裂韧性极低,这与夏比冲击试验结果一致.扫描电镜观察结果表明,裂纹源区和扩展区都有一定程度的解理形貌,横向断裂坡口边沿横向和纵向断口试样的微观形貌均为解理,由此判断该钢管管体材料韧性很低,基本属于脆性断裂的范畴,这也与夏比冲击试验和落锤撕裂试验结果相互印证.

上述分析结果综合表明:钢管材料的韧性很差.该钢管在23.9MPa静水压试验压力下保压10min未发生泄漏,试验结果符合 GB/T9711-2011技术要求,继续加压 至 36.3 MPa时,管 体 发 生 爆 破 失效.从钢管水压爆破试验失效的宏观形貌来看,钢管纵向断口位置为非焊缝位置,爆破口起裂部位有明显的膨胀突出变形,起裂部位壁厚明显减薄.断口处壁厚最小值为18.05mm,壁厚减薄量为11.95mm.为了对钢管变形及爆破过程有一个清晰的了解,对钢管的受力情况进行了分析[8].钢管中的静水压力既产生环向应力,也引起轴向应力,其纵向截面上的受力。

如图10所示,横向截面上的受力如图11所示.

根据切向力平衡条件,可得:

式中:σb 为环向应力,MPa;p 为静水内压力,MPa;d 为管道内径,mm;t为管道壁厚,mm.

根据轴向力平衡条件,可得:

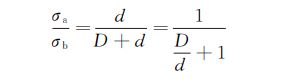

式中:σa 为轴向应力,MPa;D 为管道外径,mm.则管道轴向应力与环向应力的比值为:

因此σb>2σa,即环向应力大于2倍的轴向应力,影响承压的主要因素是环向应力.钢管水压试验时,由于环向应力较大,爆破失效时,首先是环向应力达到爆破应力,管道纵向起爆后被撕裂.该钢管的水压爆破试验压力为36.3MPa,壁厚最小值为18.05mm,将其代入式(1)可得:σb=36.3×7532×18.05=757.17 MPa.

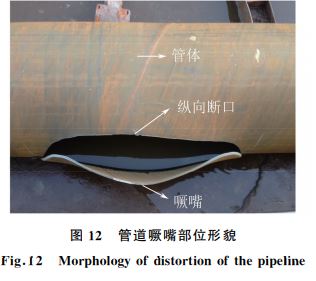

此时,σb 大大超过了管体的横向抗拉强度和焊缝的抗拉强度,因而钢管纵向起裂.从钢管断裂的整体宏观形貌和断口分析结果可知,在钢管内部压力逐渐增加的情况下,当钢管环向截面内的应力超过钢管的屈服强度后,在钢管环向起爆点位置产生塑性变形(从裂纹源位置有一定数量的韧窝存在可以得出),钢管壁厚减薄,塑性变形到一定程度后产生细小裂纹,而裂纹在管道强大的应力下迅速扩展,管道瞬间纵向爆裂,纵向开裂后迅速脆性断裂.大量的钢管静水压爆破试验表明,管道塑性变形大的纵向开裂部分(起爆点噘嘴很大的部位一侧)有向横向撕裂的趋势(图12),所以管道纵向迅速断裂后,在塑性变形大的一侧由纵向脆性断裂转化为横向断裂(在该钢管爆裂的宏观形貌中,较为圆滑的过渡角也证实了 由 纵 向 断 裂 转 换 为 横 向 断 裂 的 过 程,见图7).材料的塑性和韧性对裂纹扩展存在较大的影响,如果材料的韧性和塑性较差,承受大载荷时,

裂纹尖端局部塑性变形较小,裂纹扩展阻力小,就容易失稳扩展而迅速断裂[9].如果该钢管材料的塑性和韧性较高,横向撕裂长度可能极小,而失效管道材料韧性较低,管道横向撕裂后,无法迅速止裂,最终造成整个管道横向也断裂.

因此,造成 该 管 道 纵 向 开 裂 和 横 向 断 裂 的 主要原因是管道材料韧性较差.而影响材料冲击韧度的因素主 要 有 材 料 的 化 学 成 分、显 微 组 织 和 材料本身 内 部 的 缺 陷.为 了 进 一 步 弄 清 该 L360M级钢管韧性 较 差 的 原 因,笔 者 从 以 下 几 个 方 面 进行了分析.

(1)化学成分

钢材的化学成分是材料韧性影响因素之一,不同的化学成分,其韧性可能不同.该 L360M 钢级材料为低合金钢,加入了微量的合金元素.由前文的化学成分分析结果可知,除锰含量稍高外,其他元素含量均在标准技术要求范围内.锰元素有较强的固溶作用,其作用在于提高管线钢的强度,比如常见的高强度钢都为锰钢.锰元素还可以降低奥氏体→铁素体(γ→α)相转变温度,细化铁素体晶粒.锰元素还可以起到脱硫作用,防止热裂,适量的锰可以提高材料韧性,降低钢的韧G脆转变温度.但是锰含量过高则会导致控轧钢板的中心锰偏析严重[10],热轧后成为带状偏析,形成带状组织,而带状组织会降低钢材的韧性、塑性.因此,从化学成分来看,管体的锰含量为1.47%,含量稍高,钢管管体材料中严重的带状组织可能与锰偏析有关。

(2)显微组织

金相分析结果表明,钢管材料显微组织为多边形铁素体+珠光体.材料的带状组织评级较高,为4.0级,为多边形铁素体G珠光体带状组织,一般管线钢标准要求材料的带状组织级别不超过3.0级,所以该材 料 的 带 状 组 织 较 为 严 重. 晶 粒 度 被 评 为8.0级,作为油气输送用的常见管线钢管,其晶粒度级别基本在10.0级以上,所以该材料的晶粒尺寸也较为大.铁素体G珠光体带状组织对材料塑性和韧性有较大影响,其作用机理如下[11]:钢坯凝固时溶质元素(碳和其他元素等)发生偏析而富集在枝间,热轧加热时,碳能优先达到均匀,而其他代位原子的均匀化却很困难,这就使得钢中各区域的 Ar3点温度(钢材冷却时奥氏体开始析出先共析铁素体的实际临界温度)不一致.

亚共析 钢 从 终 轧 时 的 奥 氏 体 态 冷 却 时,先 在Ar3点温度析出先共析铁素体,当冷却到 Ar1点温度(钢材冷却时奥氏体开始析出珠光体的实际临界温度)时才开始形成珠光体.如果在钢中各处都同时形成先共析铁素体,就不会形成带状组织,也就是说各个区域的 Ar3 点温度相同时,就不会形成带状组织.但是实际上,结晶时形成枝晶偏析,热轧后成为带状偏析,枝间部分和枝干部分各元素含量不同,其Ar3点温度也就不同,所以会导致先共析铁素体析出的不同时性.Ar3点温度高的带状偏析区优先共析铁素体,Ar3点温度低的部位后转变,而由于富集碳而形成珠光体,这样就形成铁素体G珠光体带状组织,也称为二次带状组织或纤维组织带状.铁素体G珠光体带状组织往往具有脆性大的特点,会造成钢材的各向异性,使钢材的冲击韧度、塑性和可切削性变差.带状组织的严重程度取决于合金元素的枝晶偏析程度、冷却速率及奥氏体晶粒的大小.因此,很有可能,该材料夏比冲击吸收能量和剪切断面率偏低、韧性较差是由严重的铁素体G珠光体带状组织引起的.带状组织的特点是有很强的方向性,在变形过程中容易产生应力集中.带状组织是脆弱的部位,容易萌生裂纹,有利于裂纹的形成和扩展.消除和减弱带状组织的方法有降低终轧温度、增加控冷冷却速率、微合金化等措施.降低终轧温度,可以提高钢中的形变能而诱发先共析铁素体的形核,减小先共析铁素体析出的不同时性;当控冷冷却速率增加后,带状组织急剧减弱;合金元素铌、钛会在奥氏体中析出,可以成为先共析铁素体的形核中心,促进先共析铁素体的均匀形核,从而消除或减弱带状组织;上述方法都能减轻带状组织程度,需要视具体情况选用。

(3)材料缺陷

钢管管体中的缺陷包括分层、夹杂、气孔等.通过观察,在冲击试样断口、落锤撕裂试样断口以及钢管纵向开裂和横向断裂断口的宏观形貌中,并未发现上述缺 陷,钢 管 材 料 中 的 非 金 属 夹 杂 物 含 量 也较低

3 结论及建议

(1)钢管水压试验纵向开裂和横向断裂主要是由于其材料韧性较差,而材料带状组织较为严重为其韧性较差的重要原因之一.钢管化学成分中锰含量稍高,易导致锰偏析,锰偏析可能是钢管材料铁素体G珠光体带状组织产生的原因之一,因此钢中锰含量需要控制在合理的范围内。

(2)为了降低 L360M 钢级材料的带状组织级别,减小其晶粒尺寸,可以采取合理控制锰元素含量、降低钢管用板材终轧温度、增加控冷冷却速率、微合金化等措施。

(来源材料测试网)

浙公网安备 33042402000106号

浙公网安备 33042402000106号