分享:基于拉伸变形本质行为的试验方法探讨

摘 要:从位错滑移着手并结合晶体结构的特征,从细观层面和宏观唯象层面详细探讨了拉伸变形的本质行为,即微塑性变形具有不同时性和不均匀性,并贯穿于拉伸应力G应变曲线的各个阶段;着重分析了应变速率对拉伸性能的影响,并从刚度修正、应变速率控制等方面探讨了 GB/T228.1-2010的科学性和其在实际运用方面存在的难点及对应的建议.结果表明:拉伸试验各阶段的塑性变形在不同程度上受到应变速率的影响.

关键词:拉伸变形本质;位错滑移;微塑性变形;刚度修正;应变速率

中图分类号:TG115.5+2 文献标志码:A 文章编号:1001G4012(2018)04G0239G05

AnalysisonTestMethodsBaseduponIntrinsicBehaviorofTensileDeformation

LIHuawei,WANGChengzhong

(ShanghaiXiuyangMaterialTestingTechnologyCo.,Ltd.,Shanghai201818,China)

Abstract:TheintrinsicbehavioroftensiledeformationwasdiscussedonmesoGlevelandmacroGlevel,starting

fromdislocationslipandcombining withthecharacteristicsofcrystalstructure.Itisthat microscopicplastic

deformationappearsatdifferenttimesanddistributesindifferentareas,andoccursinallstagesofthetensilestressG

straincurve.Theinfluenceofstrainrateontensilepropertieswasanalyzedemphatically,andthescientificalness,

difficultiesandsuggestionsinpracticaloperationofGB/T228.1-2010werealsoinvestigatedfromtheaspectsof

rigidnesscorrectionandstrainratecontrol.Theresultsindicatethattheplasticdeformationinallstagesoftensile

testwasaffectedbythestrainrateindifferentdegrees.

Keywords:nature oftensile deformation;dislocation slip; microscopic plastic deformation;rigidness

correction;strainrate

金属材料拉伸试验是测试其力学性能的基本方法之一,广泛应用于航空航天、核电、军工、汽车、机械设备、电子器材、医疗器械、建筑等各个行业.自GB/T228.1-2010«金属材料 拉伸试验 第1部分:室温试验方法»实施以来,业界对标准中的部分内容存在着各种各样的争议和解读,仅«理化检验G物理分册»公开发表持各种观点的专题报道就达几十篇之多[1].争议的内容涉及了诸如应力控制、应变控制、弹性阶段的速率、屈服阶段的速率、闭环控制试验机、刚度修正、引伸计、平行长度估算速率等诸多方面[2],这些争议的焦点全都指向了拉伸过程中的速率问题.然而,目前公开发表的文献大多是从宏观唯象层次概括试验事实并得出规律或研究结论,很少有去探究拉伸试验的内在本质,而细观尺度(晶粒、晶界、位错、滑移)是联系宏观尺度(毫米到千米尺度)和微观尺度(原子、电子等基本粒子尺度)的桥梁.为此,笔者尝试从细观尺度的晶粒、晶面、位错、滑移等方面探讨了拉伸试验变形的本质,并结合宏观的试验现象探讨了拉伸试验方法标准中的争议内容.

1 弹性的不完整性完整的弹性应该是加载时立即变形,卸载时立即恢复原状,应力G应变曲线上加载线与卸载线完全重合,即应力和应变同相.但是实际上,弹性变形时加载线与卸载线并不重合,应变落后于应力,存在着弹性后效、滞弹性和包申格(Bauschinger)效应,这些效应的存在说明宏观弹性变形并非理想的弹性变形,即宏观的弹性变形中存在着非弹性变形[3].文献[4]发现了超高强度钢中的晶格微屈服现象,其 研 究 结 果 表 明:规 定 塑 性 延 伸 强 度 Rp0.2 为1160MPa的 某 超 高 强 度 系 泊 链 钢,以 5.5×10-5s-1的应变速率对其进行拉伸试验,拉伸过程中的原位中子衍射测试结果显示其宏观线弹性阶段在应力为700MPa时,(200)晶面族优先于其他晶面出现了非弹性变形,即发生了微屈服[4].文献[5]研究了氢对微屈服的影响,对充氢0.0008%(质量分数)的同类型超高强度系泊链钢(充氢前其同批试样

的Rp0.2为1160MPa),以5.5×10-5s-1的应变速率进行拉伸试验,拉伸至500 MPa时发生脆性断裂,即该材料只呈现出了宏观线弹性特征.拉伸过程中的原位中子衍射测试结果显示其宏观线弹性阶段在应力为300MPa时,具有(110)取向且平行于拉伸方向(TensileDirection,TD)的晶粒,即(110)//TD取向的晶粒优先于其他取向的晶粒率先呈现了非弹性变形,即出现微屈服现象[5].该现象与文献[6]中的表述相一致,即在外力作用下,部分位错会先达到临界切应力而滑移(产生微屈服),值得注意的是位错滑移不仅取决于促使位错开动的临界切应力,同时也取决于位错的取向因子μ[6].文献[7]关于位错滑移与弹性变形的表述则更为详细,具有密排六方结构(hcp)的αGTi拉伸试样(纳米长度的单晶试样)的弹性应变为2.68%,原位拉伸过程中随着应变的增加αGTi先后产生了3 种不同 Burgers矢量的滑 移 位 错,其 中 最 先 启 动 的 Burgers 矢 量 为1/3[1210]的位错,其在拉伸应变量很小时(应变为0.44%)即开始滑移[7].非弹性变形、微屈服现象、位错滑移均为塑性变形的表现形式,宏观线性阶段的微屈服现象研究最多的材料当属铍材,有研究者归纳出了铍材产生一个单位(10-6)微屈服σmys与规定塑性延伸强度Rp0.2的经验公式为:Rp0.2=171.0+2.728σmys[8].事实证明拉伸试验的弹性阶段确实存在着塑性变形,弹性性能宏观上呈近似线性特征.

2 弹性的本质

弹性在微观上表现为原子间的作用力与原子间的位移,对于理想晶体而言,由公式 P=Ar2 +Br4 (式中:P 表示原子间的作用力;r 表示原子间距;A 表示原子间吸引力常数,B 表示原子间排斥力常数,A和B 均与原子本性和晶格类型有关)可知,原子间.

3 拉伸试验过程中各阶段变形行为的本质

众所周知,根据非连续屈服试样的拉伸应力G应变曲线特征,为简单起见可将其大致分为4个阶段,即:弹性阶段、屈服阶段、均匀塑性变形阶段、颈缩阶段.当然,对于连续屈服试样,其屈服阶段和均匀塑性变形阶段可认为是一个阶段.由上述弹性的不完整性和弹性的本质分析可知,拉伸试验的宏观弹性阶段也存在微区塑性变形,并贯穿于拉伸试验的各个阶段.塑性变形的主要机制为滑移和孪生,而孪生能够提供的塑性变形量相比滑移来说是非常有限的,在探讨塑性变形时该文主要考虑滑移的影响.

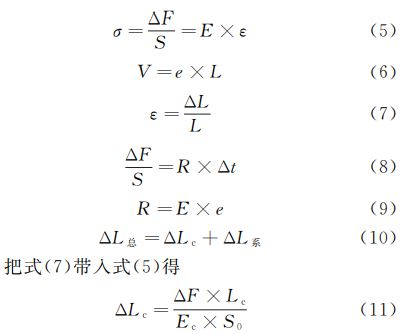

为此,有必要引入以下两个公式[3]

式中:ε 表示塑性应变速率;b 表示位错 Burgers矢量的模;ρ表示位错密度;v 表示位错运动速率.式中:τ为作用于位错滑移面上的切应力;τ0 为位错以单位速率运动所需要的切应力;m 表示位错运动速率的应力敏感性指数.

3.1 颈缩阶段

为了叙述的方便同时也考虑到塑性变形的明显性,先分析颈缩阶段的本质.为分析方便,引入一个公式如下

式中:dP 表示拉伸过程中瞬时力值的增加量;A 表

示拉伸试样某时刻的截面积;dA 表示截面积瞬时减小量;S 表示某时刻截面上的应力;dS 表示加工硬化造成的应力瞬时增加量.颈缩前试样平行部分各处的塑性变形宏观上呈近似均匀变形,颈缩开始后变形主要集中于颈部区域,这时dP=AdS-SdA=0,即AdS=SdA,加工硬化和试样截面积的减少对试样承载力的影响达到平衡,力值不再增加,对应拉伸曲线的抗拉强度点位置.随着应变的增加,dP =AdS -SdA < 0,即AdS <SdA,此时试样截面积减小的影响占主导,力值持续减小直至断裂[3].

3.2 屈服阶段和均匀塑性变形阶段

由式(1)可 知,试 样 微 区 的 塑 性 应 变 速 率 由Burgers矢量、位错密度、位错运动速率三者的乘积决定.随着塑性变形的增加,位错密度快速增加使得位错运动速率降低.由式(2)可知,位错运动速率的降低必然会使切应力降低,从而造成试样整体应力的下降[3],这即为拉伸曲线上观察到的上屈服点和屈服下降的本质.屈服的整个过程与上屈服点和屈服下降的本质是一样的,所不同的仅仅是应力的增加与否或增加快慢的问题,而这主要取决于式(3)中的各个变量.式(3)亦可解释连续屈服和非连续屈服,连续屈服时AdS 永远大于SdA,非连续屈服时将多次或者长时间出现AdS=SdA 的现象,从真应力G真应变曲线来看,连续屈服和非连续屈服的图形均为向上的抛物线,两者并无本质区别,反映在人为的日常所见的应力G应变曲线上才出现了连续屈服和非连续屈服现象.值得注意的是,鉴于位错滑移的本质和特性,屈服阶段和均匀塑性变形阶段从细观的层面来研究的话也具有不同时性和不均匀性.为了表述清晰,定义一个微颈缩的概念,即不同时性和不均匀性的位错滑移必将在试样局部微区域产生不均匀塑性变形(局部微区域产生微颈缩).在定义了这样一个概念之后,就可以从细观层面描述屈服阶段和均匀塑性变形阶段,即该阶段自始至终都在不同的微区、不同的时间不间断地产生一个个不同的微颈缩,当某些微颈缩达到一定程度时就不再继续,而未达到微颈缩停止条件的则继续进行,这样一个动态不均匀过程产生了屈服阶段和均匀塑性变形阶段宏观上近似的均匀变形.

3.3 拉伸总体过程的细观与宏观

至此,结合细观和宏观现象,可以对拉伸过程进行总体描述,即整个拉伸过程中均伴随有微区域不同时性和不均匀性的微塑性变形和微颈缩现象,这种微塑性形变和微颈缩的不均匀程度不仅与材料特性相关,同时也与拉伸各个阶段的应变速率或应力速率有关.例如,由于面心立方(fcc)金属具有更多的滑移系,因而在宏观上比体心立方(bcc)金属呈现出更强的均匀塑性变形能力;同时拉伸速率的不同也会影响屈服强度或规定塑性延伸强度.所不同的是各个阶段微塑性变形和微颈缩程度的大小各有不同:弹性阶段由于位错滑移系和滑移量较少,微塑性变形和微颈缩程度较小,反应在宏观层面上即呈近似线性特征,由于该阶段的塑性变形较小,在宏观上的非线性不一定能够被宏观拉伸试验检测出;屈服阶段和均匀塑性变形阶段相比于弹性阶段则呈现出剧烈的微塑性变形和微颈缩,这种微塑性变形和微颈缩分布的不均匀性有时可在宏观上表现出来(如

非连续屈服材料拉伸屈服阶段在使用装卡式引伸计时可能造成的拉伸试验机失控现象[10]);颈缩阶段这种微塑性变形和微颈缩不均匀性表现得最为强烈,直接反映在宏观上的局部颈缩直至断裂(平行长度的某一部分的中心或近中心位置首先形成微孔,并逐渐聚集长大形成微裂纹直至断裂).

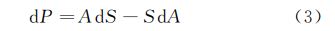

4 拉伸速率对拉伸试验的影响

材料屈服强度受拉伸温度和应变速率的影响已有共识,但是在宏观线性阶段拉伸速率对应力G应变曲线的影响尚存在争议[11],鉴于上述分析中微屈服现象贯穿于拉伸过程的各个阶段,而塑性变形的速率对屈服强度有影响,因此可以从理论上推出实际的金属材料不存在理想状态下的绝对线弹性,弹性段的应变速率或多或少也会影响材料的屈服强度.用剪切强度表达的屈服强度公式为[9]

τ=αGbρ (4)

式中:τ为剪切强度;α 为几何常数;G 为剪切模量;b 为位错 Burgers矢量的模;ρ为位错密度.由式(4)可知,材料的屈服强度正比于位错密度和位错 Burgers矢量的模,弹性段也有位错的滑移,也会产生位错的增值或位错密度的增加,因此从这个角度来讲拉伸试验过程中的各个阶段并无本质区别,弹性段的拉伸速率也会影响屈服强度,由于材料对速率的敏感程度不同,这种影响不一定能够被宏观拉伸试验检测出.对于一种确定的材料,拉伸试验应力G应变曲线受温度和拉伸速率的影响,限于篇幅,文献[11]并未把温度和速率的影响单独分开来研究,由图1[12]可知,宏观弹性阶段的拉伸温度和速率不仅影响屈服强度,也影响抗拉强度,甚至还影响材料断裂的性质.

5 GB/T228.1-2010中附录F和刚度修正

刚度修正的问题在业界引起的争议较大,值得注意的是刚度修正首先要忽略拉伸试样的滑动,基于这个前提刚度修正才能成立.

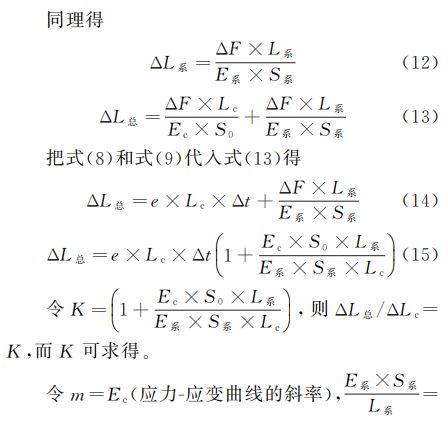

CM ,则由式(15)可得

式中:Δt为位移时间;σ 为 Δt时间内应力变化;ΔF为 Δt时间内力值变化;S 为应变部分的截面积;E为弹性模量;ε 为 Δt时间内的应变量;V 为位移速率;ΔL 为总变形量;L 为应变产生部分的原始长度;R 为应力速率;e 为应变速率;ΔL系 为试验机系统产生的等效弹性变形;L系 为产生等效弹性变形硬件的等效间距;S系 为产生等效弹性变形硬件的等效面积;E系 为产生等效弹性变形硬件的等效弹性模量;ΔLc 为试样平行部分的弹性变形;Lc 为试样平行部分的长度;S0 为试样平行部分的原始截面积;Ec 为试样的弹性模量;ΔL总 为试验机横梁位移.由于拉伸试验中各阶段均受试验速率的影响,因此在条件允许的情况下,对拉伸速率的一致性提出要求[13]是科学的、严谨的.基于速率一致性的目的,在横梁位移的拉伸方法不会被取消的条件下,进行拉伸过程的刚度修正也是大势所趋.刚度修正不仅可适用于弹性阶段,同样也适用于屈服阶段,并不是把仅适用于弹性阶段的 Hooke定律应用于屈服阶段[14].由式(16)可知,屈服阶段的斜率 m 是一个动态变化的数值,即使是不考虑夹持过程中试样相对于 夹 具 的 滑 移 (这 种 滑 移 或 多 或 少 也 是 存 在的),屈服阶段的刚度修正也应该是一个动态过程,因此 刚 度 修 正 在 实 际 应 用 中 实 施 的 难 度 较 大.GB/T228.1-2010附录 F中建议采用Rp0.2附近的

某时刻曲线斜率来代表整个动态过程的斜率 m[15],这本身就具有近似性或不准确性,这也是刚度修正引起争议较大的原因[16].文献[11]中21家实验室拉伸验证试验中试验机的刚度修正系数为2~25 ,而测试Rp0.2时引伸计控制方 式 比 横 梁 位 移 控 制 方 式 的 速 率 快 22% ~74%[11](方法2采用0.9mm??min-1的横梁位移速率,方法4采用标距内0.00025s-1 的应变速率).如按2~25的刚度修正系数进行计算,理论计算表明测试Rp0.2时引伸计控制方式的速率比横梁位移控制方式的速率快50%~96%,这说明刚度修正系数2~25与速率差别22%~74%相矛盾.这可能是刚度修正系数的问题,即刚度修正系数与实际夹持过程中试样相对于夹具的滑移以及斜率 m 未能

动态考虑有关;也可能是引伸计控制方式与横梁位移方式速率比较时的差错.笔者认为,比较可行的方法是:①尽量减小实际夹持过程中试样相对于夹具的滑移,如可采用平推夹具等可减少试样滑动的夹具;②制作专门的软件程序模块并以插件的模式推广,用拉伸过程中的动态斜率m 进行刚度的动态修正.或许只有这样才能消除争议,否则提出近似准确的刚度修正系数[16]不可避免地存在理论上和实际上的误差,也难以使所有人员信服.6 GB/T228.1-2010的科学性和实施难点GB/T228.1-2010的整体思路是为了保证各拉伸试验机之间速率的一致性控制,而拉伸试验各个阶段均对试验结果有着或多或少的影响,并且随着时代的进步拉伸试验设备及其附件功能不断提升,使得速率一致 性 控 制 能 力 得 以 提 高,这 为 GB/T228.1-2010速率控制的实现提供了基础.然而,该标准在实际应用方面仍旧存在一些难点:刚度修正的问题在此不再赘述;除此之外,各阶段速率控制方式也存在着较多的难点,首先是速率切换点的问题,即对拉伸应力G应变曲线的预判可能存在难度,导致 “在弹性段的60%左右实施速率切换[15]”的速率切换点判断较为困难;其次是速率切换过程存在不确定性,即“速率切换不要引入不连续性[15]”,平稳过渡需要多长时间或者需要在多少量的变形内完成等方面存在不确定性;另外,采用引伸计的反馈作为一种精确的控制手段是横梁位移法所无法比拟的,也是大势所趋,但是引伸计的使用也是一个问题,不但与引伸计的适用性有关,目前也与拉伸应力G应变曲线的预判有关.由于篇幅所限,标准中 A,B两种方法在各阶段速率比较等问题在此不予讨论.

7 结论

(1)拉伸试验的弹性阶段也存在不同时性、不均匀性的塑性变形或微塑性变形,弹性性能在宏观上呈现近似线性特征.

(2)微塑性变形的动态不均匀过程产生了宏观上近似均匀变形的屈服阶段和均匀塑性变形阶段.

(3)颈缩阶段微塑性变形的动态不均匀过程在宏观上表现得最为明显.

(4)拉伸试验应力G应变曲线受拉伸过程各阶段速率的影响,这种影响在弹性阶段最小.

(5)刚度修正的提出为拉伸速率的一致性要求提供了基础,是严谨的、科学的,但实施过程有一定的难度.

(文章来源:材料与测试网-理化检验-物理分册)

浙公网安备 33042402000106号

浙公网安备 33042402000106号