金属间化合物分析及制造工艺影响

金属间化合物是两个或更多的元素,组成的具有金属基本特性以及不同于其组元的长程有序的晶体结构化合物。

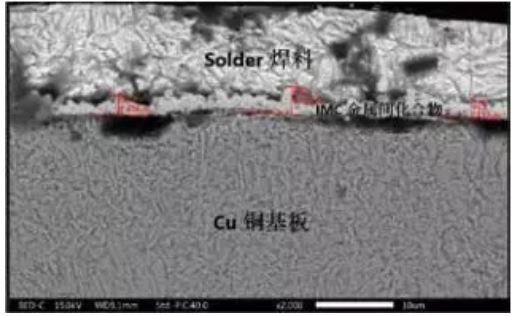

主要运用在领域,想要获得良好的焊接效果,焊材与母料必须发生牢固的冶金反应,这种情况下,界面上形成的合金层,就是金属间化合物。金属间化合物对于焊点机械,电气性能的好坏有着非常直接的影响,

通过对于焊点构造的分析,金属间化合物是链接两种材料的关键。对于要求机械牢固度以及电气链接的永久性起着非常关键的作用。

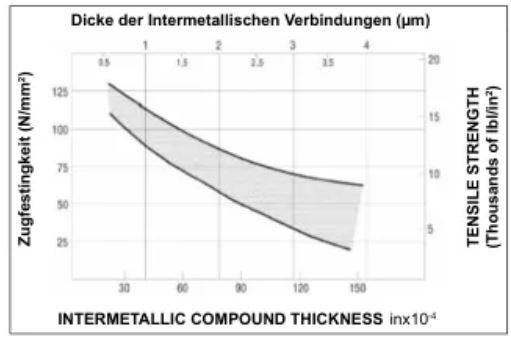

不同母材与不同焊料所产生的金属间化合物是不同的。一般所产生的金属间化合物都是既硬又脆的,厚度越厚的焊点强度越差。两者之间的关系如下图所示:

金属间化合物的生长厚度取决于许多因素,但主要服从于Fick扩散定律,IMC厚度L与扩散常数D和受热时间t的平方根成正比关系,而扩散常数D又与绝对温度T成正比的指数函数关系,因此,为了抑制IMC的过快生长,控制好焊接温度不能过高,加热时间不能过长是非常重要的,IMC厚度L随温度和时间的演变如下:

L=√Dt(1)

D =D0exp(-Q/RT)(2)

电子装联焊接和服役过程中,焊料与母材Cu等金属交互作用导致了金属间化合物的形成与生长,一般认为,焊接过程中IMC的形成是界面化学反应为主导的机制,服役过程中IMC是元素扩散为主导的机制。

电子装联焊接和服役过程中,焊料与母材Cu等金属交互作用导致了金属间化合物的形成与生长,一般认为,焊接过程中IMC的形成是界面化学反应为主导的机制,服役过程中IMC是元素扩散为主导的机制。

金属间化合物(IMC)的评价

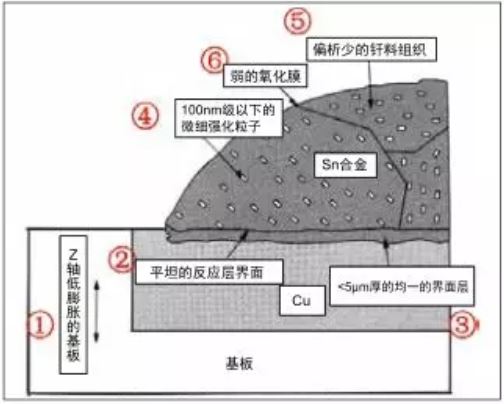

什么样的金属间化合物(IMC)是我们所追求的呢,业内比较公认的说法是,焊接后焊点界面长出合金层IMC,且长得平坦、均匀、连续即可,具体来说,主要用以下3点来评价。

厚度均匀

金属间化合物(IMC)首先要考虑的是其厚度,因为IMC厚度多少将直接决定焊点强度的大小。

IMC厚度典型值

针对IMC厚度,电装业内没有具体的标准。德国ERSA研究所的研究表明,生成的金属间化合物厚度在4um以下时,对焊点强度影响不大。日本学者管沼克昭从可靠性观点出发,归纳出理想界面的质量模型(图3),认为IMC厚度应小于5um。理论界虽说法不一,但现在业内比较认可的观点是,IMC的平均厚度在1~4um,且最低值不低于0.5um是比较良性的合金层。太薄的合金层(<0.5um)焊点可能呈冷焊状,强度不足,而太厚时(>4um)结构疏松,合金层硬度增加,失去弹性发脆,强度变小。

IMC厚度会根据Sn基焊料结合的金属界面不同有所不同,根据业内实践数据,常见Sn-Cu和Sn-Ni的合金层的最宜厚度如下:

① Sn-Cu合金层的厚度控制在1~4um;

② Sn-Ni合金层的厚度控制在1~2um。

这两种IMC合金层存在差异的原因主要是扩散能的差异所致,Sn对Cu的扩散活化能为45Kcal/mol,而Sn对Ni的扩散活化能为65.5Kcal/mol。

浙公网安备 33042402000106号

浙公网安备 33042402000106号