紧固件加工工艺对于避免表面缺陷的重要性

(1)35K钢法兰盘螺母冷镦开裂

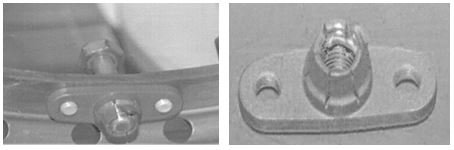

35K钢六角法兰面螺母毛坯件,采用经退火拉拉拔盘条材料冷镦制成,成形后螺母法兰面开裂。经检查35K盘条性能和表面质量良好,造成开裂的原因是螺母法兰面冷镦变形量过大,螺母冷镦时开裂,见图7-34和图7-35。

图 7-34 冷镦开裂形貌 图7-35 冷镦开裂形貌

(2)20钢卡箍产品折叠缺陷

20钢卡箍产品因加工不当产生横向和纵向折叠,见图7-36和图7-37。

图7-36 卡箍折叠缺陷 图7-37卡箍折叠缺陷

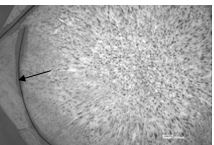

(3) 螺栓光杆处的横向缺陷

30CrMnSiNi2钢螺栓使用一段时间后拆下定检,经磁粉探伤检测,发现螺栓光杆部位有吸附磁粉现象,沿圆周方向存在不同程度的磁粉显示,见图7-38。

把吸附磁粉的螺栓制成金相试样,发现吸附磁粉处有深约0.05~0.08㎜的机械损伤,分析为在加工过程或装配过程造成,见图7-39。

图7-38光杆处沿圆周方向磁粉显示 图7-39 吸附磁粉处的缺陷

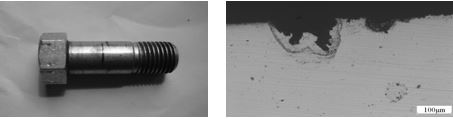

(4) 45钢螺栓滚丝开裂

45钢螺栓,头部经热锻成型,螺栓滚丝后整个滚丝部分开裂,开裂处粗糙,存在一些疏松缺陷,有过烧的特征,见图7-40。

图7-40 热锻螺栓滚丝开裂形貌

(5)SWRCH35K钢六角头螺栓头部弧形开裂

SWRCH35K钢六角头螺栓冷锻工艺不当造成头部发生弧形开裂,见图7-41。

图7-41 螺栓头部弧形开裂形貌

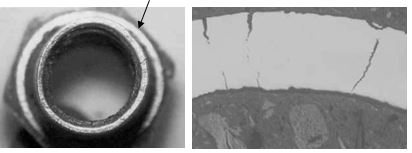

(6)自锁螺母收口端面裂纹

30CrMnSiA钢自锁螺母加工工序为:六角棒机加工→收口→热处理(淬火回火)→喷砂→表面处理。硬度要求HRC30~36。成品检查发现螺母收口端面开裂,见图7-42。金相组织观察发现端面有多条不规则裂纹,开裂原因是因自锁螺母收口端锥角大,收口端面处收口尺寸小,在收口应力作用下端面开裂,见图7-43。

图7-42螺母收口端裂纹形貌 图7-43螺母收口端裂纹形貌

(7)GH4037高温合金偏心衬垫点状缺陷

GH4037高温合金偏心衬垫工序检查时,发现衬垫的一个端面有大小不一的点状凹坑缺陷,不均匀分布在端面外圆,另一端面没有缺陷。该衬垫为车加工,由于是偏心,加工难度大,车加工前无点状凹坑缺陷,车加工后产生,分析为车加工的为工艺缺陷,见图7-44。

图7-44 端面外圆分布的点状缺陷

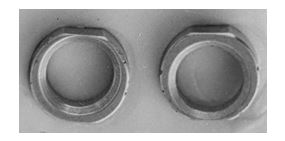

(8)30CrMnSi钢自锁螺母装机开裂

30CrMnSi钢自锁螺母在装机后检查发现在安装边收口端开裂,见图7-45。

故障件拆卸检查,故障螺母收口端面倒角呈尖角,从开槽处裂开变形,分析认为故障螺母硬度较高,收口工艺尺寸过大、收口端倒角过大,在装配应力的作用下开裂,见图7-46。

图7-45 装配后开裂形貌 图7-46 螺母的开裂形貌

(9) 2A01铝合金铆钉铆接开裂

2A01铝合金铆钉在装配铆接过程中,部分铆钉镦头开裂。原因是铆钉淬火保温时间长,造成显微组织不正常,晶粒粗大,导致装配铆接时开裂,见图7-47。

图7-47 开裂铆钉形貌

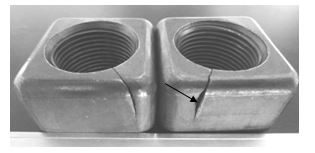

(10) 四角螺母锻造裂纹

四角螺母由于锻造工艺不当,成型时表面产生穿透性锻造裂纹,见图7-48。

图7-48 螺母锻造裂纹形貌

浙公网安备 33042402000106号

浙公网安备 33042402000106号