分享:接触线反复弯曲寿命试验结果的影响因素

赵海洋,袁 远,花思明

(中铁建电气化局集团 康远新材料有限公司,泰州 214521)

摘 要:借助反复弯曲试验机,测试了铜镁合金接触线反复弯曲寿命,分析了夹紧力和夹具型式对接触线反复弯曲寿命试验结果的影响.结果表明:在反复弯曲试验过程中,夹紧力对接触线反复弯曲寿命的影响明显,接触线反复弯曲寿命随夹紧力的增大先增加后稳定;而夹具型式对接触线反复弯曲寿命的影响较小,与光面夹具相比,带槽夹具能更好地保证试验结果的稳定性和可靠性.

关键词:接触线;反复弯曲寿命;夹紧力;夹具

中图分类号:U225.4+1 文献标志码:A 文章编号:1001G4012(2017)03G0161G04

InfluenceFactorsofTestingResultsofRepeatedBending

LifeforContactWires

ZHAOHaiGyang,YUANYuan,HUASiGming

(KangyuanNew MaterialCo.,Ltd.,ChinaRailwayConstructionElectrificationBureauGroup,Taizhou214521,China)

Abstract:TherepeatedbendinglifeofCuGMgalloycontactwireswasinvestigatedbytherepeatedbending

tester,andtheeffectoftheclampingforceandfixtureblocktypeonthetestingresultsofrepeatedbendinglifeof

contractwireswasanalyzed.Theresultsshowthat:duringrepeatedbendinglifetests,theclampingforcehad

obviousinfluenceontherepeatedbendinglifeofcontactwires,andthebendinglifeofcontactwiresincreasedand

theninclinedtostablevaluewiththeincreaseofclampingforce;thetypeoffixtureblockshadtheinconspicuous

influenceontherepeatedbendinglife;compared withsmoothfixtureblocks,experimentaldatadetectedbythe

bendingtesterweremorestableandreliablewhencontactwireswereclampedbygroovefixtureblocks.

Keywords:contractwire;repeatedbendinglife;clampingforce;fixtureblock

随着列车运行速率的不断提高和高速铁路的发展与进步,高铁产品的质量要求也越来越高.接触线作为供电系统的核心产品,其质量对高铁运行的安全可靠具有决定性作用.反复弯曲寿命是考核接触线性能合格与否的重要指标之一.

在检测过程中,接触线反复弯曲寿命试验结果的影响因素有很多,除接触线本身力学性能的影响

外还有很多外在因素.夹具、试样夹紧力、弯曲速率、弯曲半径、拉紧力、夹持面和弯曲圆弧半径的间隙、拨杆孔直径、拨杆底面到弯曲圆弧顶部的距离、弯曲角度等因素对弯曲寿命都有不同程度的影响.

凃应宏等在文献[1]中指出:支辊半径对金属线材弯曲次数有重大影响,两者呈近似幂指数关系;随着支辊半径的增大,反复弯曲次数会明显增加.杨广英等[2]研究发现:在规定的范围内,试验速率对铜及铜合金接触线的反复弯曲试验结果几乎没有影响;反弯曲次数随试样横截面积、抗拉强度的增加而减少.向前等[3]研究发现,晶粒位向对取向电工钢的反复弯曲次数影响较大.吴澎等[4]指出,通过对试验机进行改进,可以消除由于张紧力不一致对钢丝反复弯曲试验次数产生的影响.仁兴堂[5]提出,接触线反复弯曲的试验速率为 30 次??min-1 较 为 合适,同时也指出夹紧力下降会造成弯曲点变化,使用

带齿夹具能够解决试样上窜的问题.为研究夹紧力和夹具对接触线反复弯曲寿命试验结果的影响,笔者采用不同的夹紧力和夹具进行对比试验,以获得更加稳定、可靠的反复弯曲寿命.

1 试验材料与方法

1.1 试验材料

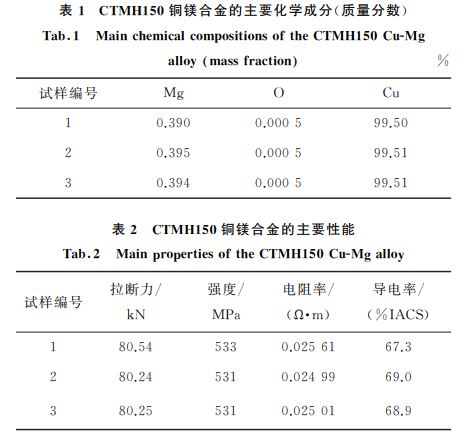

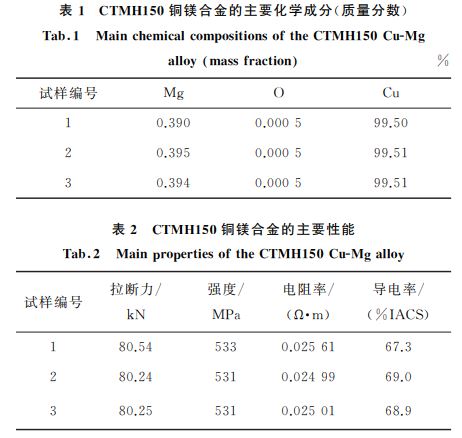

为避免反复弯曲试验中试样本身性能离散带来的影响,试验采用中铁建电气化局集团康远新材料有限公司同一生产工艺生产的 CTMH150 铜镁合金接触线.同时,取样时确保试样不受到拉伸、扭转、弯曲或其他机械损伤.其中3个 CTMH150铜镁合金试样的化学成分和机电性能分别如表1~2所示.

1.2 试验方法

反复弯曲试验采用北京远航铁路专用器材有限公司制造的 DDWZJGⅡ型接触线电动反复弯折试验机.依据 GB/T4909.5-2009«裸电线试验方法 第5部 分:弯 曲 试 验 反 复 弯 曲»[6]和 OCSG3-2009«300~350km/h电气化铁路接触网装备暂行技术条件»[7]进行试验,弯曲速率为30次??min-1,弯曲圆柱半径r 为(30±0.1)mm,弯曲圆柱顶部至拨杆底部距 离 h 为 125 mm,拨 杆 孔 直 径 d 为d(a)+1.0mm[d(a)为试样直径].试验时,以试样从中

心位置(垂直水平面)向右弯曲90°到再次回到中心位置计为1次,试验过程中仔细观察弯曲点,试样彻底断开时的次数为断开次数.设定扭矩扳手的扭矩为10,20,30,40,50,70,80N??m,对试样提供夹紧力,选择夹具为槽夹具,在每个扭矩下测试5根铜镁合金接触线的反复弯曲寿命,记录试样的断开次数和试样夹持位置上移距离.根据前面7个夹紧力试验结果选择两个合适的夹紧

1.2 试验方法

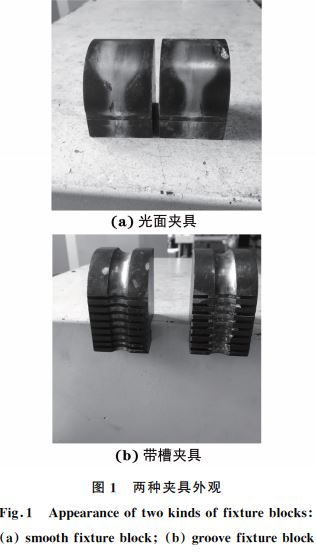

反复弯曲试验采用北京远航铁路专用器材有限公司制造的 DDWZJGⅡ型接触线电动反复弯折试验机.依据 GB/T4909.5-2009«裸电线试验方法 第5部 分:弯 曲 试 验 反 复 弯 曲»[6]和 OCSG3-2009«300~350km/h电气化铁路接触网装备暂行技术条件»[7]进行试验,弯曲速率为30次??min-1,弯曲圆柱半径r 为(30±0.1)mm,弯曲圆柱顶部至拨杆底部距 离 h 为 125 mm,拨 杆 孔 直 径 d 为d(a)+1.0mm[d(a)为试样直径].试验时,以试样从中心位置(垂直水平面)向右弯曲90°到再次回到中心位置计为1次,试验过程中仔细观察弯曲点,试样彻底断开时的次数为断开次数.设定扭矩扳手的扭矩为10,20,30,40,50,70,80N??m,对试样提供夹紧力,选择夹具为槽夹具,在每个扭矩下测试5根铜镁合金接触线的反复弯曲寿命,记录试样的断开次数和试样夹持位置上移距离.根据前面7个夹紧力试验结果选择两个合适的夹紧力,一个低值(30N??m),一个高值(50N??m);配合两种不同夹具 (光面和带槽,见图1),设计两因子两水平正交试验,每个试验重复8次,记录断开次数并观察试样的断裂情况.最后采用 Sirion200型场发射扫描电镜对反复弯曲断口形貌进行观察.

2 试验结果

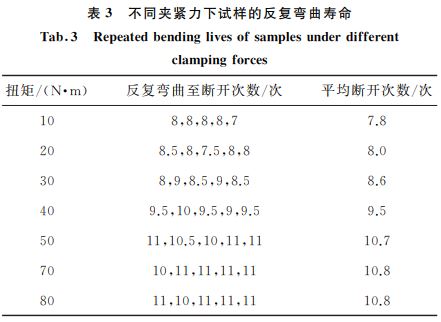

不同扭矩下试样断开次数和上移距离试验结果如表3~4所示,二水平二因子正交试验结果如表5所示.

3 分析与讨论

由 表3可见,随着夹紧力的增加,试样的反复弯曲断开次数逐渐增加,由10N??m 时的7.8次增加到80N??m 时的10.8次.由表4可见,夹紧力对试样夹持位置的上移距离有较大影响,随着夹紧力的增加,夹持位置上移距离逐 渐 减 小,由 10 N??m 时 的2.18cm 减 小 到80N??m时的0.18cm.图2为不同夹紧力下断开次数与试样夹持位置上移距离的曲线,可以看出夹紧力越大,试样的夹持位置移动距离越小,当夹紧力大于50N??m 时,夹持位置上移距离变化较小,基本保持稳定;随着夹紧力的增大,试样的反复弯曲断开次数增大,当夹紧力大于50N??m 时,试样反复 弯 曲 断 开 次 数 达 到 10.7次,而后保持稳定.这说明夹紧力大于50N??m 时,在反复弯曲试验过程中,带槽夹具能较好地夹紧试样,且能保证试验结果的稳定性和可靠性.图3为二水平二因子正交试验因子效果图.从图3(a)可以看出,因子 A(夹紧力)对响应变量断开次数的影响比因子 B(夹具)要显著,因子 A(夹紧力)从30N??m 到50N??m 变化时,反复弯曲断开次数变化明显;因子 B(夹具)为光面时,断开次数较夹具为带槽时的要大.从图 3(b)可以看出,因子 A(夹紧力)和因子 B(夹具)之间存在交互作用.具体来说,不 论 夹 具 为 光 面 夹 具 还 是 带 槽 夹 具,使 用50N??m均能保证较高的断开次数.

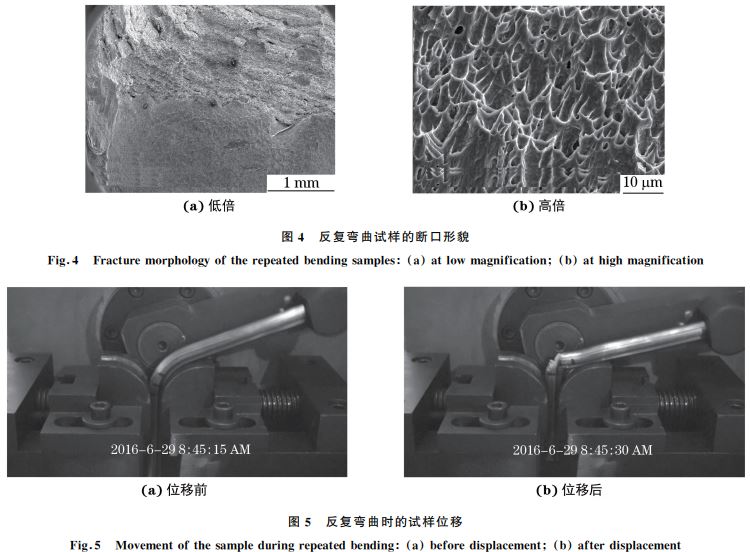

对反复弯曲试验后的试样断口进行扫描电镜观察,形貌如图4所示.由图4可见,CTMH150铜镁合金接触线的断口有一半呈现韧性断裂特征,另一半呈现脆性断裂特征.试样的韧性断裂部位呈现拉伸撕裂型伸长韧窝,见图4(b),这是由于试件在反复弯曲时,受拉伸和弯曲复合加载,试样内力学微孔沿垂直拉伸应力轴线方向扩张直至被撕开,试件断裂后微孔在断口上呈现抛物线形韧窝,抛物线尖端背向裂纹起始点.而脆性断裂部位呈准解理断裂特征,这是由于试样承载面积减少,出现应力集中、超载的情况.试样反复弯曲时的移动会使原弯曲点的弯曲幅度增大,弯曲半径减小,出现变形不均匀的现象,导致应力集中增大,裂纹加速扩展,反复弯曲性能降低,如图5所示.

4 结论

(1)夹紧力对接触线反复弯曲断开次数的影响较为显著,接触线反复弯曲断开次数随着夹紧力的增大而增加.

(2)在反复弯曲试验过程中,相对于夹紧力来说,夹具型式对试样的反复弯曲断开次数的影响相对较小.与光面夹具相比,带槽夹具能更好地保证试验结果的稳定性和可靠性.

(3)GB/T4909.5-2009未对反复弯曲试验的夹紧力进行规定,人工夹紧方式夹紧力较低且不稳定,对反复弯曲断开次数会有较大影响,试验结果难以作为判定产品合格与否的依据,建议修改.

( 材料与测试网-理化检验-物理分册 > 53卷 > 3期 (pp:161-164))

浙公网安备 33042402000106号

浙公网安备 33042402000106号