焊钉故障失效分析实验

采用Q195钢制作的焊钉,在安装时应用镦铆工艺把焊钉安装到槽钢上,起到与槽钢连接的作用,安装后在使用过程中部分焊钉发生断裂。

15.5.1 试验过程与结果

对安装过程与故障件进行检查:

焊钉镦铆安装在槽钢上,焊钉安装好的完整件,如图15-29。

部分镦铆安装在槽钢上的焊钉,在使用过程中发生断裂,焊钉断裂件的宏观形貌,见图15-30。

图15-29 完好焊钉宏观形貌 图15-30 断裂焊钉宏观形貌

断裂焊钉宏观检查:焊钉断裂部位在焊钉头部台阶位,如图15-31虚线所示处。

断口平整,整个断面呈深灰色,无可见塑性变形,断面有明显解理棱线,呈脆性断裂特征,断口边缘有明显锈蚀痕迹(图中园圈处),断口宏观形貌见图15-32。

图15-31 焊钉断裂位置示意图 图15-32 断口宏观形貌

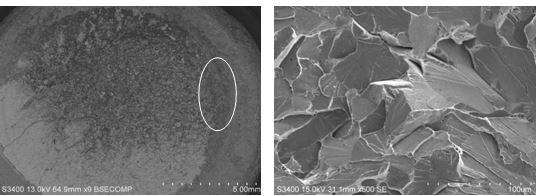

在扫描电镜下观察断口形貌,断口低倍观察,断裂源位置在图中圈处,对应于图15-20中的锈蚀(园圈处)处,判断为焊钉头部台阶处断裂前就存在锈蚀,断口低倍形貌如图15-33。

断口其他区域的微观形貌为扇形解理形貌,见图15-34。

图15-33 断口低倍形貌 图15-34 断口微观形貌

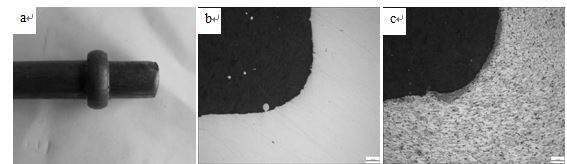

取未安装的焊钉对倒角处(安装断裂处)进行检查:焊钉未安装时倒角处未发现有折叠和其他缺陷,如图15-35(a、b、c)所示。

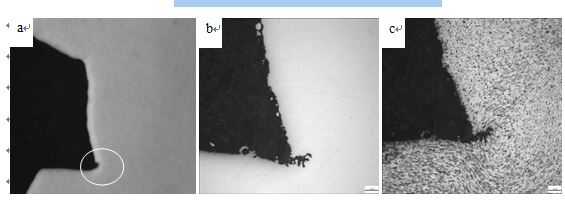

取安装后的焊钉对倒角处(安装断裂处)进行检查:焊钉安装后倒角处存在明显的折叠情况,安装后焊钉倒角处形貌,见图15-36(a、b、c)。

焊钉倒角处存在明显折叠,见图15-36 a中园圈处;

对图15-36 a中园圈处的折叠进行放大,放大形貌见图15-36 b。

对图15-36 b进行金相组织检查,发现焊钉在安装镦铆时倒角处产生了折叠,见图15-36 c。

图15-35(a、b、c)安装前焊钉倒角形貌

图15-36(a、b、c)安装后焊钉倒角形貌

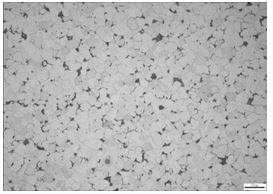

沿焊钉断裂面纵向剖开制成金相试样,进行金相组织检查观察,焊钉的显微组织为铁素体,及少量沿铁素体晶界分布的珠光体,见图15-37。

图15-37 焊钉显微组织

用直读光谱法对焊钉进行材料化学成分分析,成分分析结果,符合Q195成分要求。

15.5.2 分析与讨论

焊钉化学成分和显微组织均符合要求。焊钉的显微组织为铁素体及少量沿铁素体晶界分布的珠光体,组织未见异常。

焊钉断裂部位在焊钉的头部台阶位置,断口平整,整个断面呈深灰色,附近无明显塑性变形,断面可见明显的解理棱线,表现为脆性断裂特征。

焊钉的倒角处形貌检查,焊钉在未安装前倒角呈圆弧形,未发现有折叠和其他缺陷,;安装后倒角呈尖角形,为应力集中处,产生了折叠裂纹,折叠是在安装镦铆时产生的。

部分有折叠裂纹的焊钉,在使用过程中受到腐蚀而显示出严重的锈蚀,在应力作用下,锈蚀处的折叠裂纹不断扩展最终断裂。

在扫描电镜下观察,断口的断裂源为锈蚀处,说明焊钉受到应力腐蚀的作用,锈蚀处的折叠裂纹在持续的载荷下,不断扩展最终脆性断裂。

15.5.3 结论与启示

(1)焊钉断裂的原因是应力腐蚀脆性断裂。

(2)产生脆性断裂的原因是焊钉安装时在台阶倒角处产生了折叠裂纹,折叠裂纹处受到腐蚀而显示出严重的锈蚀,在持续的载荷下应力腐蚀脆性断裂。

(3)要制定合适的焊钉镦铆安装工艺,防止在镦铆安装时产生镦铆折叠裂纹。

(4)焊钉在使用过程中要避免接触腐蚀介质,防止产生应力腐蚀断裂。

浙公网安备 33042402000106号

浙公网安备 33042402000106号