分享:高温高压下20钢和13Cr钢在不同含量 甲酸GCO2 环境中的腐蚀行为

刘 锐1,2,张煜辉3,李 龙4,李引贤5

(1.低渗透油气田勘探开发国家工程实验室,西安 710018;2.中国石油长庆油田分公司油气工艺研究院,

西安 710018;3.中国石油长庆油田分公司第一采气厂,靖边 718500;4.中国石油长庆油田分公司

技术监测中心,西安 710018;5.中国石油长庆油田分公司第三采气厂,乌审旗 017300)

摘 要:采用腐蚀失重测试、腐蚀产物分析等方法,研究了20钢和13Cr钢在模拟油井管道环境(甲酸与CO2 共存,100℃、1MPa)中的腐蚀速率和腐蚀类型,并探讨了甲酸含量对其腐蚀行为的影响.结果表明:两种钢的腐蚀速率均随甲酸含量的增加而增大,13Cr钢的腐蚀速率低于20钢的;20钢的腐蚀类型为均匀腐蚀,13Cr钢的为点蚀;20钢表面有 FeCO3 的生成和碳酸盐的沉积,FeCO3 产物层覆盖部位不断发生基体的溶解,而钙、镁碳酸盐沉积的位置不断出现产物沉积,在基体腐蚀相对较慢的部位形成突起;13Cr钢优先发生铬的溶解,形成以Cr(OH)3 为主的钝化膜,随着甲酸含量的增加,钝化膜的稳定性、致密性均降低,H+ 和Cl- 通过钝化膜与基体接触,促进了点蚀的发生.

关键词:20钢;13Cr钢;甲酸;腐蚀行为

中图分类号:TG172 文献标志码:A 文章编号:1000G3738(2017)09G0042G06

CorrosionBehaviorof20Steeland13CrSteelinDifferentContentFormic

AcidGCO2EnvironmentunderHighPressureandHighTemperature

LIURui1,2,ZHANGYuhui3,LILong

4,LIYinxian5

(1.NationalEngineeringLaboratoryforExplorationandDevelopmentofLowPermeabilityOilandGasFields,

Xi′an710018,China;2.Oil& GasTechnologyResearchInstitute,ChangqingOilfieldCompany,Xi′an710018,China;

3.FirstNaturalGasPlant,ChangqingOilfieldCompany,Jingbian718500,China;

4.TheTechnologyMonitoringCenterofPetrochinaChangqingOilfieldCompany,Xi′an710018,China;

5.ThirdNaturalGasPlant,ChangqingOilfieldCompany,Wushenqi017300,China)

Abstract:Thecorrosionrateandcorrosiontypeof20steeland13Crsteelinsimulatedwellpipeenvironment

(foricacidcoexistingwithCO2,100 ℃,1 MPa)werestudiedbytheweightmethodandanalyzationofcorrosion

product.Theeffectofformicacidcontentoncorrosionbehavior wasdiscussed.Theresultsindicatethatthe

corrosionrateoftwosteelsincreasedwithincreaseofformicacidcontent,andthecorrosionrateof13Crsteelwas

lowerthanthatof20steel.Thecorrosiontypeof20steelwasuniformcorrosion,andcorrosiontypeof13Crsteel

waspitting.TherewereFeCO3 productionandcarbonatedepositiononthesurfaceof20steel.Thesubstratewas

dissolvedcontinuouslyinthepositioncoveredbyFeCO3 production,andtheproductwasdepositedcontinuouslyin

thepositiondepositedbycarbonate.Thepositionwithlowercorrosionratewasbulgedonthesurfaceofsubstrate.

ThedissolutionofCroccurredin13Crsteelandpassivefilmformedonthesurface.Withincreaseofformicacid

content,thestabilityanddensityofpassivefilm werereducedand H+ andCl- contactedwithsubstratethrough

passivefilm whichpromotetheoccurrenceofpitting.

Keywords:20steel;13Crsteel;formicacid;corrosionbehavior

0 引 言

油气田的恶劣环境造成了石油天然气开采设备的腐蚀问题越来越严重,由于腐蚀导致油管的穿孔或断裂所造成的损失巨大,因此油管的腐蚀与防护是石油天然气开采中所面临的重要问题[1G2].20世纪40年代在 CO2 油气田中发现了有机酸,但很长时间之后有机酸的腐蚀问题才逐渐引起研究者们的重视[3G5].普遍认为,有机酸和 CO2 共存使溶液酸性增加,从而增强介质的腐蚀性,但是目前国内外研究者对有机酸GCO2 的腐蚀行为缺乏系统、深入的研究,不能 很 好 地 解 决 工 程 实 际 中 遇 到 的 问 题[6G9].作为最简单的有机酸,甲酸已经被发现存在于许多大中型油田中,因此研究碳钢在甲酸GCO2 共存环境下的腐蚀问题具有重要的理论价值和实际意义[10G16].20钢和13Cr钢是常见的两种管线钢,目前研究者对这两种钢在甲酸GCO2 共存环境下的腐蚀行为(尤其在高温高压条件下)尚未形成统一的认识.因此,作者通过模拟油井管道高温高压环境,对20钢和13Cr钢在甲酸GCO2 介质中的腐蚀行为进行了研究,采用腐蚀失重测试、腐蚀产物分析等方法,研究了20钢和13Cr钢在含甲酸GCO2 腐蚀介质中的腐蚀速率、腐蚀类型,并探讨了甲酸含量对其腐蚀行为的影响.

1 试样制备与试验方法

试验所用材料为首钢公司生产的20优质碳钢和13Cr马 氏 体 不 锈 钢.20 钢 的 化 学 成 分 (质 量 分数/%)为 0.16C,0.19Si,0.36Mn,0.01Ni,0.01Cr,余Fe;13Cr钢 的 化 学 成 分 (质 量 分 数/%)为 0.12C,0.21Si,0.41Mn,0.17Ni,12.03Cr,余Fe.试验所用的腐蚀介质为不同含量的甲酸模拟溶液.通过对集气站分离器中采出水进行现场采样并采用ICSG3000型离子色谱仪进行成分分析,得到其主要的阴阳离子含量,在此基础上配制模拟溶液.模拟溶液的主要成分为 Na+ 、Mg2+ 、Ca2+ 、Cl- ,相应的质量分数为23000,4200,34000,115000mg??kg-1,由去离子水、分析纯化学试剂、甲酸配制得到模拟溶液.模拟溶液中甲酸的含量(质量分数,下同)分别为0,500,1000,1500,2000mg??kg-1.将尺寸为30mm×30mm×3mm 的20钢和13Cr钢试 样 用 SiC 砂 纸 逐 级 打 磨 到 1000# 后,用BSA822型天平称重,之后将试样安装在试样架上并放入哈氏合金静态高温高压釜内,加入不同含量的甲酸模拟溶液并浸没试样,通入高纯氮气2h 除氧,然后通入 CO22h,升温加压到预定温度(100℃)和压力(CO2 分压为1 MPa)后开始试验.试验周期为7d.试验结束后,按照 GB/T16545-2015«金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除»规定的方法去除腐蚀产物膜,按式(1)计算其腐蚀速率.

试验结束后,采用 LEOG1450型扫描电镜对试样腐蚀形貌进行分析.

2 试验结果与讨论

2.1 腐蚀速率

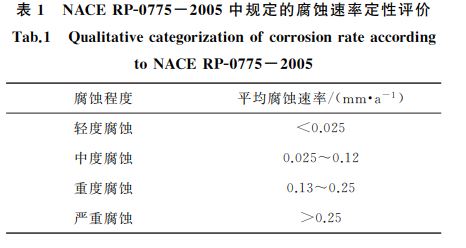

由图1可 以 看 出:在 高 温 高 压 环 境 下,7d后20钢在不同含量甲酸GCO2 腐蚀介质中的腐蚀速率均超过0.12 mm??a-1,当 甲 酸 含 量 小 于 500 mg??kg-1时,20钢的腐蚀程度为重度腐蚀,而当甲酸含量 为 500 mg??kg-1 时,20 钢 的 腐 蚀 速 率 超 过0.25mm??a-1,属于严重腐蚀,这表明少量的甲酸就可以导致20钢的快速腐蚀,之后随着甲酸含量的增加,20钢的腐蚀速率不断增大,且均大于13Cr钢的腐蚀速率;13Cr钢的腐蚀速率随着甲酸含量的增加.而增大,但整体变化趋势较为平缓,无甲酸时13Cr钢的腐蚀程度属于中度腐蚀,之后随着甲酸含量的增加,腐蚀程度属于中度腐蚀和重度腐蚀.由此可以看出,13Cr钢在高温高压甲酸GCO2 环境下的抗腐蚀能力优于20钢的.

Fig.1 Corrosionrateof20steeland13Crsteelunderdifferent

contentformicacidGCO2environment

2.2 腐蚀形貌及腐蚀产物

2.2.1 20钢的腐蚀形貌

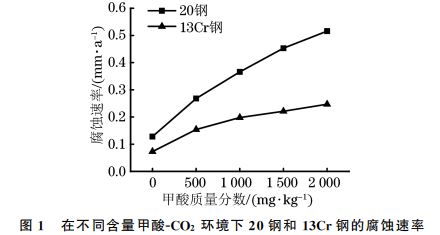

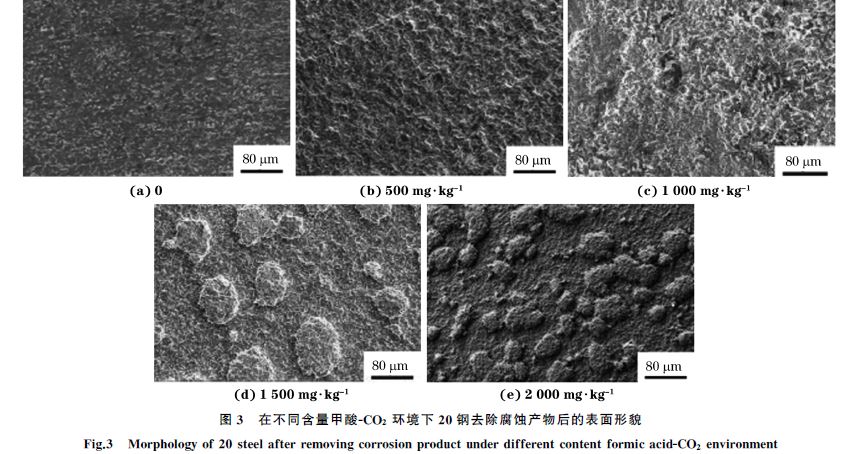

由图2可知:当甲酸含量为0时,腐蚀产物均匀地覆盖在试样表面,局部出现腐蚀产物堆积和孔洞,腐蚀产物比较稀疏;当甲酸含量为500mg??kg-1时,腐蚀产物致密均匀地覆盖在试样表面;当甲酸含量为1000mg??kg-1时,腐蚀产物层较平整、致密,局部出现比较明显的突起;当甲酸含量为1500mg??kg-1和2000mg??kg-1时,腐蚀产物层中突起的数量增多且有长大趋势,腐蚀产物层的致密性略有降低,存在疏松和孔洞.

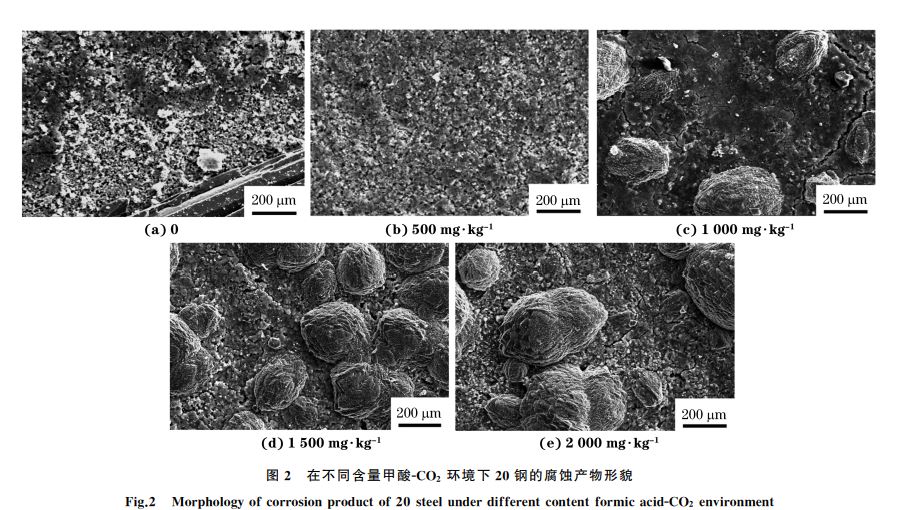

由图3可以看出:去除腐蚀产物后,当甲酸含量为0和500mg??kg-1时,基体表面较为平整,没有出现明显的点蚀现象,此时20钢的腐蚀为均匀腐蚀;当甲酸含量为1000mg??kg-1时,基体表面仍然较为平整,没有出现点蚀现象,但局部出现不明显的突起;当甲酸含量为1500mg??kg-1时,基体表面出现比较明显的突起;当甲酸含量达到2000mg??kg-1时,基体表面突起的数量明显增多.由图2和图3可以得出:去除腐蚀产物后基体表面均未出现点蚀现象,这表明在模拟油井管道高温高压环境中,当甲酸含量低于2000mg??kg-1时,20钢主要为均匀腐蚀;当甲酸含量增加时,腐蚀产物局部沉积所形成的突起对基体起到了一定保护作用,抑制了基体的腐蚀.

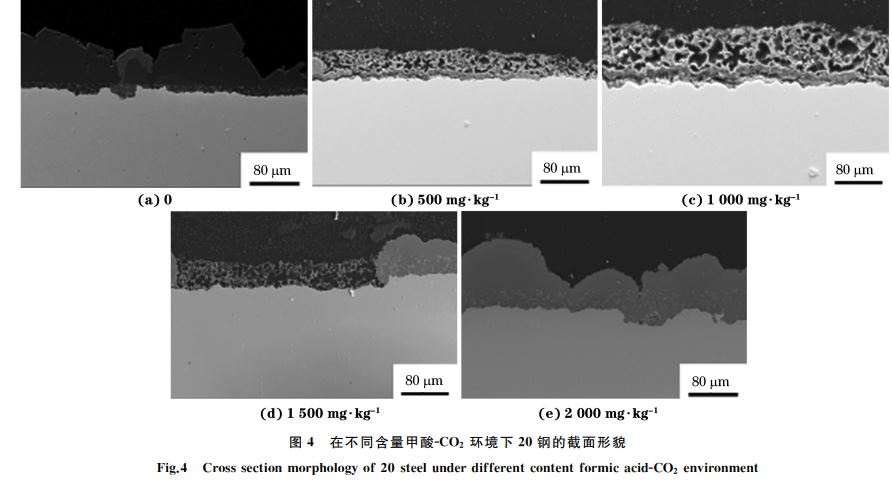

由图4可知:当腐蚀介质中不含甲酸时,腐蚀产物层分为三层,最外层比较厚,形状不规则,中间层比较平整,内层比较薄,覆盖在基体表面;当甲酸含量为500,1000mg??kg-1时,腐蚀产物均比较平整,分为两层,外层比较厚且疏松,内层比较平整且致密,覆盖在基体表面;当甲酸含量达到1500mg??kg-1时,腐蚀产物截面形貌的局部出现由腐蚀产物堆积所形成的致密堆积物,其余部分则为疏松产物层,堆积物下方基体的腐蚀程度比周围基体的明显减弱;当甲酸含量继续增加时,堆积的腐蚀产物层不断扩大并形成连续的致密层,且腐蚀产物层越厚基体的腐蚀程度越轻,同时可以看到局部出现点蚀特征.

2.2.2 13Cr钢的腐蚀形貌

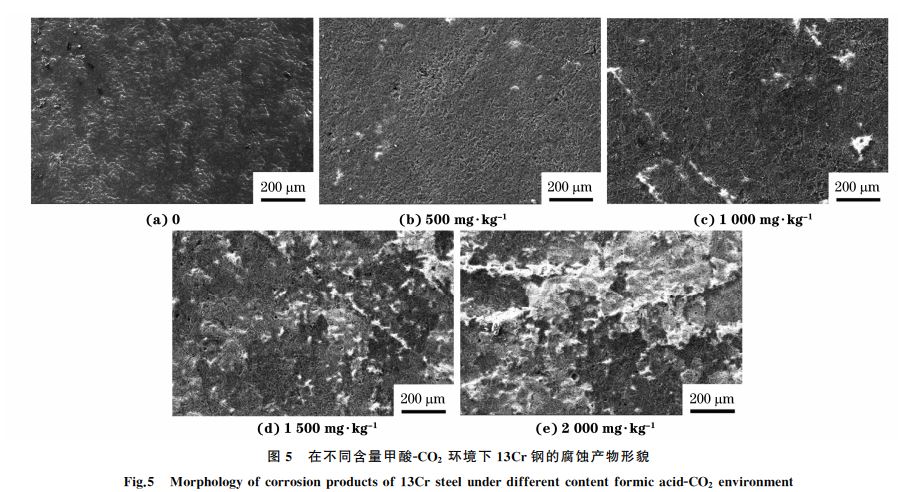

由图5可知:当腐蚀介质中不含甲酸时,13Cr钢的腐蚀产物均匀覆盖在试样表面,腐蚀产物层上可以看 到 明 显 的 沉 积 物;当 甲 酸 含 量 为 500 mg??kg-1和1000mg??kg-1时,腐蚀产物比较均匀地覆盖在试样的表面,局部有沉积盐出现;当甲酸含量达到1500mg??kg-1和2000mg??kg-1时,腐蚀产物层

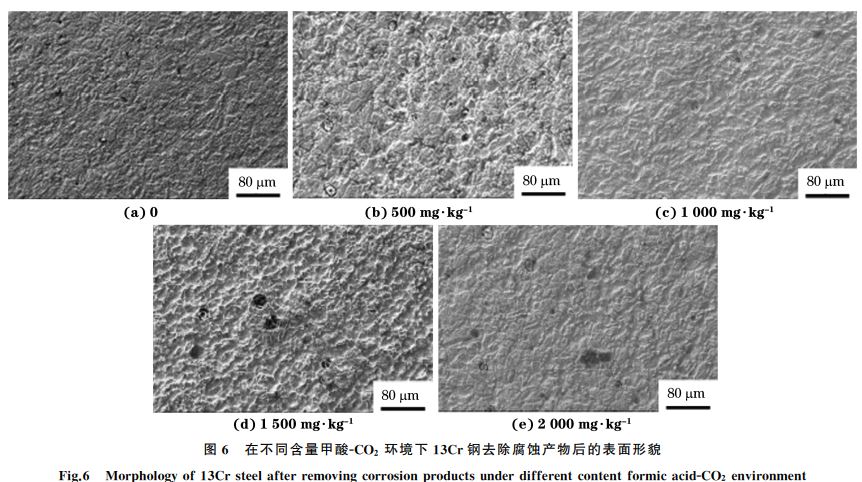

整体均较为平整,局部存在少量孔洞,试样表面都有白色的沉积盐出现,且随着甲酸含量的增加,沉积盐数量增多,特别是当甲酸含量达到2000mg??kg-1时,大量的沉积盐均匀而致密地覆盖在试样表面.由图6可知:当腐蚀介质中不含甲酸时,去除腐蚀产物后基体局部出现少量的点蚀坑;当甲酸含量为500,1000,1500,2000mg??kg-1时,去除腐蚀产物后基体中均出现点蚀现象,且点蚀坑随着甲酸含量的增 大 而 增 多.在 不 同 含 量 甲 酸GCO2 环 境 下13Cr钢表面同时进行钝化膜的生成和溶解过程,随着甲酸含量的增大,腐蚀介质的酸性增强,促进氧化膜的溶解,加剧了点蚀发生.

2.3 讨 论

由 于 甲 酸 的 存 在 ,腐 蚀 环 境 的pH为3~5,20钢和13Cr钢在腐蚀介质中发生的反应包括阳极铁、铬的溶解和阴极氢的还原[17G19],此外还会发生Ca2+ 、Mg2+ 、Fe2+ 的沉积过程.Fe →Fe2+ +2e (2)

Cr →Cr3+ +3e (3)Fe+HCO3- →FeCO3 +H++2e (4)Fe+CO2-3 →FeCO3 +2e (5)H++e → H (6)对于20钢,当腐蚀介质中无甲酸时,腐蚀过程主要以 Ca2+ 、Mg2+ 、Fe2+ 的沉积为主,试样表面可以看到明显的沉积产物(Ca,Mg)CO3覆盖层.当在腐蚀介质中加入甲酸后,电离的 H+ 逐渐增多,对表面覆盖层的溶解程度逐渐增强,因此很难在表面形成大面积的钙、镁碳酸盐沉积,在试样表面存在钙、镁碳酸盐沉积位置的产物层相对致密,而形成FeCO3 产物层则相对疏松.疏松部位的腐蚀介质更容易通过产物层与基体接触,从而促进基体的溶解.FeCO3 产物层覆盖部位不断发生基体的溶解,而钙、镁碳酸盐沉积的位置不断出现产物沉积,基体腐蚀速率相对较慢,因此从腐蚀形貌中可以看出基体不同部位的腐蚀溶解程度存在差异,基体腐蚀相对较慢的部位会形成突起.对于13Cr钢,试样表面同时进行着钝化膜的生成和溶解过程,前者使腐蚀产物层的厚度增加,而后者使腐蚀产物层的厚度减小.当腐蚀介质中同时存在较多 侵 蚀 性 离 子 (Cl- )时,不 锈 钢 容 易 发 生 点蚀[20G22].Cl- 会在钝化膜表面吸附并促进钝化膜的溶解,导致局部钝化膜穿孔和基体点蚀的发生,而其余大部分的钝化膜仍然完好,此时会不断加快穿孔部位下基体点蚀的发展.当腐蚀介质中无甲时,腐蚀过程主要为阳极铁、铬的溶解,基体中的铬会优先溶解形成 Cr3+ ,进而在基体表面形成以 Cr(OH)3为主的钝化膜,同时表面会沉积一定量钙、镁碳酸盐.此时,点蚀过程主要是靠侵蚀性 Cl- 的作用,因此整体腐蚀速率相对较慢.随着甲酸含量的不断增加,溶液酸性增强,钝化膜的稳定性、致密性均有所降低,而钝化膜稳定性、致密性的降低在一定程度上有利于 H+ 、Cl- 通过钝化膜与基体接触,促进钝化膜下基体局部酸性增强、侵蚀性离子浓度增加,加快了点蚀的发生.

在腐蚀介质中加入甲酸后,电离的 H+ 逐渐增多,对表面覆盖层的溶解程度逐渐增强,因此很难在表面形成大面积的钙、镁碳酸盐沉积,在试样表面存在钙、镁碳酸盐沉积位置的产物层相对致密,而形成的FeCO3 产物层则相对疏松.疏松部位的腐蚀介质更容易通过产物层与基体接触,从而促进基体的溶解.FeCO3 产物层覆盖部位不断发生基体的溶解,而钙、镁碳酸盐沉积的位置不断出现产物沉积,基体腐蚀速率相对较慢,因此从腐蚀形貌中可以看出基体不同部位的腐蚀溶解程度存在差异,基体腐蚀相对较慢的部位会形成突起.

对于13Cr钢,试样表面同时进行着钝化膜的生成和溶解过程,前者使腐蚀产物层的厚度增加,而后者使腐蚀产物层的厚度减小.当腐蚀介质中同时存在较多 侵 蚀 性 离 子 (Cl- )时,不 锈 钢 容 易 发 生 点蚀[20G22].Cl- 会在钝化膜表面吸附并促进钝化膜的溶解,导致局部钝化膜穿孔和基体点蚀的发生,而其余大部分的钝化膜仍然完好,此时会不断加快穿孔部位下基体点蚀的发展.当腐蚀介质中无甲酸时,腐蚀过程主要为阳极铁、铬的溶解,基体中的铬会优先溶解形成 Cr3+ ,进而在基体表面形成以 Cr(OH)3为主的钝化膜,同时表面会沉积一定量钙、镁碳酸盐.此时,点蚀过程主要是靠侵蚀性 Cl- 的作用,因此整体腐蚀速率相对较慢.随着甲酸含量的不断增加,溶液酸性增强,钝化膜的稳定性、致密性均有所降低,而钝化膜稳定性、致密性的降低在一定程度上有利于 H+ 、Cl- 通过钝化膜与基体接触,促进钝化膜下基体局部酸性增强、侵蚀性离子浓度增加,加快了点蚀的发生.

3 结 论

(1)20钢和13Cr钢在甲酸GCO2 共存模拟油井管道环境下的腐蚀速率均随甲酸含量的增加而增大,13Cr钢的腐蚀速率低于20钢的;20钢的腐蚀为均匀腐蚀,13Cr钢的为点蚀,腐蚀程度均随腐蚀介质中甲酸含量的增加而加剧.

(2)20 钢 在 在 模 拟 油 井 管 道 环 境 中 发 生 了FeCO3 的生成和碳酸盐的沉积,FeCO3 产物层覆盖部位不断发生基体的溶解,而钙、镁碳酸盐沉积的位置不断出现产物沉积,基体不同部位的腐蚀溶解程度存在差异,基体腐蚀相对较慢的部位会形成突起;13Cr钢在模拟油井管道环境中优先发生铬的溶解,形成以Cr(OH)3为主的钝化膜,随着甲酸含量的增加,钝化膜的稳定性、致密性均降低,H+ 和 Cl- 通过钝化膜与基体接触,促进了点蚀的发生.

(文章来源:材料与测试网-机械工程材料 > 2017年 > 9期 > pp.42)

浙公网安备 33042402000106号

浙公网安备 33042402000106号