高强度双头螺栓断裂失效分析

用于固定风力发电机叶片法兰盘的10.9级双头螺栓,材料为42CrMo钢,表面达克罗涂层,该螺栓服役过程中断裂。

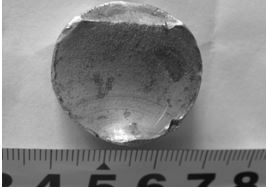

双头故障螺栓,断裂位置位于头杆结合部,如图11-73。

图11-73 断裂螺栓残件宏观形貌

故障螺栓的断口宏观形貌,见图11-74,断面下半部平整光亮,有金属本色,未见明显塑性变形,断面可见明显疲劳条带,疲劳起源于断面下部边缘,疲劳条带扩展面积约占整个断面的30%。断口面的上半部较粗糙,为裂纹快速扩展区,呈灰色;上部边缘为最终瞬断剪切唇,断面快速扩展区与剪切唇面积之和大约占断面面积的70%。由此推断螺栓断裂时承受的应力较大。

图11-75所示为螺栓断口附近杆部的侧面形貌,可见表面存在较严重的损伤锈蚀现象,该区域位于图11-80的右面疲劳起源处的外侧。

图11-76为疲劳弧线在体显微镜下的特征,可见断面边缘的疲劳弧线在向内扩展的过程中逐渐结合成一个大圆弧。

图11-74断口宏观形貌

图11-75 杆部断口侧面损伤锈蚀宏观形貌 图11-76 杆部断口疲劳弧线形貌

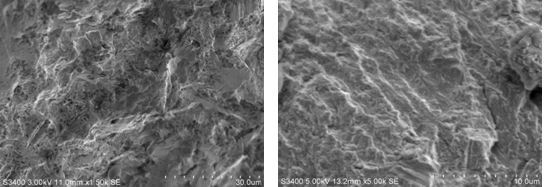

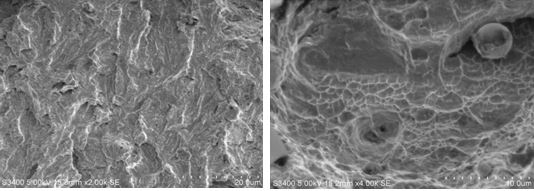

采用扫描电镜观察断口的微观形貌,可见疲劳源区域存在磨损疤痕,未发现夹杂和冶金缺陷,见图11-77;图11-78所示为疲劳扩展区放大后的形貌,可见一系列轮胎印状疲劳条带并伴有二次裂纹存在。

图11-77 疲劳源形貌 图11-78疲劳条带及二次裂纹

图11-79所示为裂纹快速扩展区,表现为解理形貌;图11-80为最终断裂的剪切唇区域的显微形貌,可见一系列较浅的等轴韧窝。

图11-79快速扩展区形貌 图11-80最终断裂区韧窝形貌

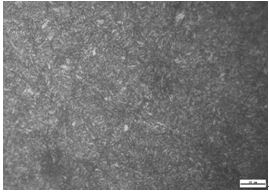

金相检查,在断口附近截取试块制成金相试样,金相观察,螺栓组织为均匀回火索氏体,如图11-81。

图11-81 断口附近显微组织

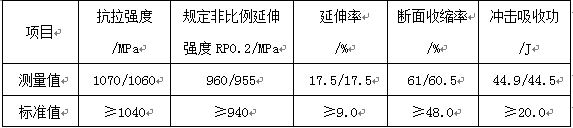

力学性能检测,分别取断裂螺栓残件的螺纹及螺栓部分加工成拉伸试样和冲击样进行试验,检测结果表明螺栓的各项性能均符合《GB/T 3098.1-2000》要求。检测结果见表11-2。

表11-2 螺栓力学性能

项目 抗拉强度/MPa 规定非比例延伸强度RP0.2/MPa 延伸率

/% 断面收缩率

/% 冲击吸收功/J

测量值 1070/1060 960/955 17.5/17.5 61/60.5 44.9/44.5

标准值 ≥1040 ≥940 ≥9.0 ≥48.0 ≥20.0

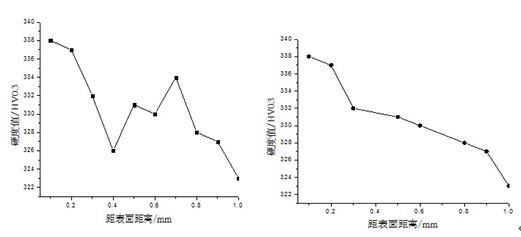

在断口附近进行硬度梯度测试和螺栓表面、心部硬度检测,检测结果表明螺栓的硬度值均符合技术要求,螺栓表面硬度梯度见图11-82;心部硬度梯度见图11-83。

图11-82 螺栓表面硬度梯度 图11-83 螺栓心部硬度梯度

用直读光谱法对螺栓的化学成分进行分析,按《GB/T 3077-1999》标准判定,材料为42CrMo钢。

螺栓的显微组织、硬度及力学性能指标均符合技术要求。

从螺栓断口宏观和微观分析,螺栓断口为疲劳断口,疲劳源位于断口边缘部位,该处有明显损伤痕迹,结合现场安装情况分析认为,安装时叶片螺栓安装孔未能与轮毂安装孔同心,导致螺栓杆部受轮毂切面磨损,并使螺栓受到剪应力作用,并在此处产生应力集中萌发微裂纹,在交变载荷的作用下,裂纹不断扩展,最终导致螺栓疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺栓的断裂是疲劳断裂;

(2)引起螺栓断裂的原因是安装时螺栓安装孔与轮毂安装孔未能同心,螺栓杆部受轮毂切面磕碰损伤形成疲劳源,螺栓在交变应力下发生疲劳断裂。

(3)安装叶片螺栓时,注意安装孔应与轮毂安装孔同心,避免螺栓杆部受到损伤和剪应力作用。

(3)安装叶片螺栓时还要注意螺栓的表面质量,防止磕碰损伤。

浙公网安备 33042402000106号

浙公网安备 33042402000106号