高强度动车底座六角头螺栓断裂失效分析

8.8级动车底座六方螺栓,规格为M16×130,材质为35CrMo钢。螺栓安装于动车底部,安装扭矩为120N•m,采用垫片与钢丝穿孔拧紧的防松措施,车辆行驶约12万公里后发现螺栓断裂。

断裂件检查,螺栓在螺纹处断裂(图中左侧);螺栓头下与杆部多处有明显的磨损痕迹,一侧较严重(图中右侧),见图11-128。

(1)对断口宏观检查

可见断口附近无明显塑性变形,断裂发生于螺纹牙底,见图11-129。

断裂螺栓的断面宏观形貌,可见断口平整,无明显腐蚀产物,断面位于螺纹牙底,可见明显的疲劳弧线,如图11-130。

图11-128 断裂件宏观形貌

图11-129 断裂件断口宏观形貌 图11-130 断面宏观形貌

(2)对断口微观检查

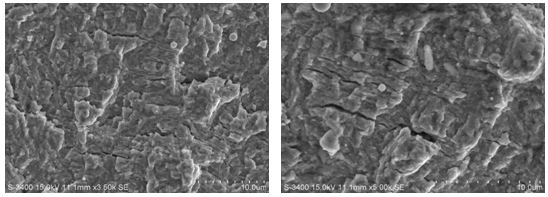

图11-131所示为断面扫描电镜低倍形貌,可见明显的疲劳弧线,占整个断面积的80%以上,呈现典型的疲劳断裂特征。

图11-132可见明显的磨损痕迹,为疲劳源区。

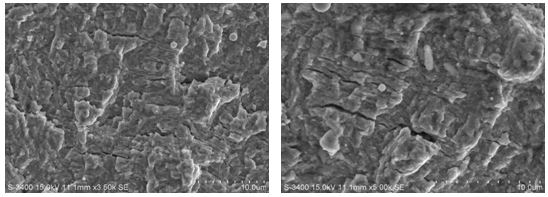

图11-133、图11-134有明显的疲劳条带,疲劳扩展区的条带间距较小。

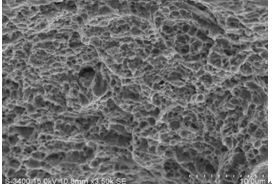

图11-135所示为瞬断区,可见明显的韧窝形貌。

图11-131 断面电镜低倍形貌 图11-132疲劳源区有磨损痕迹

图11-133 疲劳扩展区疲劳条带 图11-134疲劳扩展区疲劳条带

图11-135 瞬断区韧窝形貌

(3)金相检测

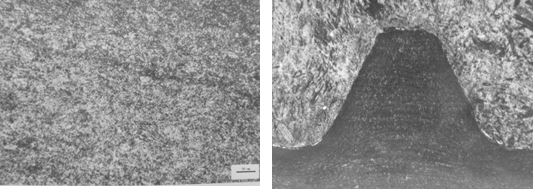

图11-136所示为送检断裂螺栓心部金相组织,为回火索氏体。

图11-137所示为送检螺栓断口附近螺纹部位的金相组织,可见螺纹部位碳势正常,牙顶无明显缺陷;牙底流线完整,无明显缺陷。

图11-136 断裂螺栓金相组织 图11-137螺栓牙顶牙底金相组织

(4)硬度检测

对断裂螺栓进行表面及心部硬度试验,结果为心部硬度273、279、283 HV10;表面硬度313、317、319HV0.3硬度结果满足《GB/T 3098.1 -2010》对于8.8级螺栓(250~320 HV10)技术要求。由于螺栓为热处理后滚牙,造成表面硬度比心部硬度高40HV左右,属正常情况。

(5)化学成分分析

采用直读光谱法对螺栓进行了化学成分分析,符合《GB/T3077-1999》标准中对35CrMo钢的要求。

断裂螺栓金相组织、化学成分、表面不连续性、表、心硬度等均符合标准要求,螺栓断裂与材质无关。

断裂螺栓宏观形貌显示螺栓头下与杆部有明显的磨损痕迹,一侧磨损较严重。有两种情况的其中一种会造成磨损痕迹:螺栓与装配孔不同心,装配时造成表面摩擦磨损,一侧较严重;另一种是在服役过程中螺栓已产生松动,松动后的螺栓与配合零件相互摩擦也会造成表面磨损。该螺栓两种情况都有造成较严重的磨损。

螺栓与装配孔不同心,装配后造成螺栓受力复杂,螺栓受到拉应力、扭转应力、弯曲应力的复合作用;松动后的螺栓受力更加复杂,易在应力集中部位的螺纹底部产生微裂纹。

断面宏观形貌显示,断面有大面积疲劳条带,呈疲劳断裂特征,疲劳源区位于螺纹牙底,疲劳扩展区占整个断面约五分之四,疲劳条带间距较窄,最后断裂区面积较小,可以判定螺栓的断裂性质为典型的高周应力疲劳断裂。

该动车底部的螺栓,装配后已受到多种应力作用;在车辆行驶过程中,螺栓又受到交变载荷作用。螺栓的防松措施不到位,在多种应力作用下产生松动,并在应力集中部位的螺纹底部产生微裂纹,在交变应力作用下,微裂纹成为疲劳源,疲劳裂纹不断扩展直至最终螺栓失稳疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1)螺栓的断裂性质是高周应力疲劳断裂。

(2)螺栓疲劳断裂根本原因是装配孔不同心,造成螺栓受力复杂,防松措施不到位造成螺栓在服役过程中出现松动,综合因素使螺纹底部产生微裂纹,在交变载荷下微裂纹不断扩展,最终螺栓疲劳断裂。

(3)对于装配受剪螺栓一定要保证装配孔的同心度在要求范围内。

(4)对受交变载荷作用的螺栓要做好防松措施,防止在工作中产生松动。

浙公网安备 33042402000106号

浙公网安备 33042402000106号