分享:有机酸-硫酸盐溶液干湿循环环境中砌体的抗侵蚀性能

砌体结构是一种应用时间较长且应用范围较广的建筑结构,但长时间服役会使砌体结构产生严重损伤,影响其安全性。世界上很多拥有几百年甚至上千年历史的建筑都是以黏土砖为基本建设材料,由于长期处在盐侵蚀、干湿交替、冻融循环、地下水迁移等恶劣的自然环境中,这些砌体建筑出现了严重的侵蚀和风化现象。当砌体建筑受到酸性溶液腐蚀时,酸性介质与砌体结构砂浆内的Ca(OH)2发生中和反应,破坏砂浆的凝胶结构,并降低其强度,从而损伤砌体结构的强度[1]。在硫酸盐的侵蚀作用下,水泥砂浆会生成石膏型、钙矾石型或结晶型腐蚀产物,发生体积膨胀,膨胀应力使砂浆产生裂缝,从而导致砂浆强度下降[2]。文献调研发现,目前砌体结构耐久性研究主要集中在两个方面,即砌体的冻融破坏[3-6]和腐蚀破坏[7-10]。砌体冻融破坏在我国北方,尤其是东北地区较为严重,而砌体的腐蚀破坏在我国南方多雨地区尤为突出[11]。

关于砌体硫酸盐腐蚀和酸性介质侵蚀的问题,国内外学者进行了大量研究。张京街等[12]为了研究砖块的耐久性,采用酸蚀法对比分析了工业酸液、硫酸钠和自来水对砖强度的影响,并提出了修复砖块表面腐蚀的措施。秦硕[13]选用硫酸和柠檬酸溶液对水泥砂浆试块和水泥净浆试块进行腐蚀试验,研究了酸性条件下砂浆的外观、质量及抗压强度的变化情况。王建华等[14]以水泥基材料为研究对象,分析在硫酸盐环境中其不同腐蚀产物的形成条件和机理。吴培元[15]对不同水泥砂浆在不同温度下进行了抗硫酸盐腐蚀试验。马昆林等[16]认为,混凝土盐结晶侵蚀破坏的机理是盐结晶导致的孔壁破裂和干湿循环导致的胀缩。郭玉柱等[17]以水泥砂浆为研究对象,以水胶比为影响因素,在低温和干湿循环作用下研究了水泥砂浆的耐硫酸盐侵蚀性能。LARBI[18]在电子显微镜下观察了硫酸盐侵蚀、盐结晶侵蚀、浆体钙损失和冻融破坏等作用下砌体内部结构的微观变化。KROPYVNYTSKA等[19]研究了盐结晶侵蚀对砖墙微观结构和化学成分的影响,发现添加含沸石的矿物掺合剂以后,墙体内的SO3含量和Ca(OH)2含量均明显降低,盐结晶腐蚀程度有效减轻。FRANZONI等[20]通过盐溶液干湿循环试验对黏土砖三联体的剪切强度、孔隙率、含盐量和盐分布进行了比较和讨论。结果表明,剪切强度在很大程度上取决于砂浆的含水量、孔隙率、强度和配制方法,砖孔隙中的盐结晶会增大三联体试件的抗剪强度。目前,关于酸性介质、硫酸盐、干湿循环等多种因素耦合作用下砖及其砌体耐久性研究成果甚少[21]。

针对排水管道内砌体结构长期遭受干湿循环和有害离子侵蚀而导致耐久性衰减的问题,作者在已有研究成果的基础上,通过试验对比研究了砖、砂浆、砌块三种试件分别在有机酸-硫酸盐溶液和清水中干湿循环腐蚀后的抗侵蚀性能,探究砖、砂浆和砌块在有机酸-硫酸盐干湿循环作用下的性能劣化规律,分析其劣化损伤机制,为砌体结构的耐久性研究提供理论基础。

1. 试验

1.1 试件制作及养护

砖块选用尺寸为240 mm×110 mm×50 mm(长×宽×高),强度等级为MU10的黏土实心红砖,实际测得其抗压强度为9.85 MPa。水泥选用市售海螺牌P.O42.5普通硅酸盐水泥。砂子采用细度模数为2.9(属于中砂)的本地河砂,其含泥量为2.3%(质量分数),最大粒径为5 mm,级配良好。

根据GB/T 17671-1999《水泥胶砂强度检验方法(ISO法)》,按0.5水灰比(450 kg水泥、1 350 kg砂、225 kg自来水)配制水泥砂浆,将水泥砂浆浇筑成40 mm×40 mm×160 mm的棱柱体砂浆试件。具体过程如下:将水泥和砂放入搅拌机内,搅拌2~3 min直到完全混合,再倒入自来水,搅拌3~4 min直到混合物具有很好的流动性;将搅拌均匀的拌合物分层浇筑到40 mm×40 mm×160 mm的三联塑料模具中,在振动台上振动1~2 min排出气泡;砂浆试件成形后,在砂浆初凝前1~2 h,沿着模具口将其表面抹平,静置24 h后脱模。剩余的水泥砂浆用于砌筑砌块试件。砌块试件由2块黏土红砖大面积相叠砌筑而成,其中间是厚度为10 mm均匀饱满的砌筑砂浆,如图1所示。将脱模后的砂浆试件与砌筑好的砌块试件一起进行28 d的标准养护。

1.2 试验方法及测试指标

采用干湿循环加速腐蚀试验模拟实际工况对砖、砂浆、砌块三种试件进行腐蚀。一个循环周期为7 d,干湿时间比为3∶1(即干燥126 h,浸泡42 h),试验共进行了28次干湿循环。干燥方式为自然干燥。试验组腐蚀介质为5%(质量分数)硫酸钠溶液,在溶液中加入有机酸柠檬酸将溶液pH调节为6;对照组腐蚀介质为清水。试验在塑料容器中进行,溶液至少超过试件上表面50 mm,在浸泡期间,为了防止溶液挥发引起溶液pH和浓度的改变,使用白色薄膜对容器进行密封,并每月更换一次溶液。

每经过4次(28 d)干湿循环试验后,分别取一组试件进行观测。具体内容包括:观察试验后试件的表面损伤情况;采用精度为1 g,量程为10 kg的电子秤称试件的质量;测试干湿循环腐蚀后试件的抗压强度和动弹性模量(DT-20型动弹性模量测定仪,横向测试方式),砂浆的抗折强度。

抗压强度试验:将试件放置在试验机下压板中心位置,调整上压板位置使其与试件表面刚好均匀接触;以5 kN/s的速率加载,直到试件被压坏,记录试验中的破坏荷载;取一组试件,通过抗压试验获得5个破坏荷载值,计算该组试件的平均抗压强度,如果最大、最小值超过平均值±10%,则将这些值排除并重新计算平均值作为最终抗压强度。

动弹性模量试验:测试前,将试件放置在厚约50 mm的海绵垫上,防止试件与桌面直接接触;在试件测量表面标记两个处于同一水平线上的测试点,其中,中间测试点位于测试表面的正中间,侧边测试点距离试件边缘约5 mm;分别在两个测试点和DT-20测定仪的两个探头上涂抹凡士林,然后将发射探头和接收探头分别置于中间测试点和侧边测试点,完成测量;每组测试5个试件,每个试件至少测试两次,且频率误差不超过5 Hz,取两次测试结果的平均值作为试件的最终动弹性模量。

抗折强度试验:清除砂浆表面黏附的砂粒;将试件水平放置在抗折试验机模具中心位置,以50 N/s速度加载至试件破坏,记录试件的破坏荷载。

2. 结果与讨论

2.1 外观特征

图2是经28次有机酸-硫酸盐溶液干湿循环腐蚀后砂浆、砖和砌块的外观特征。由图2可知,经过28次干湿循环腐蚀后,砂浆试件保持完整,侵蚀产物和晶体膨胀造成砂浆表面损伤,表层砂浆出现剥落,呈砂化现象;砖块试件表面粉化,出现孔洞,杂质裸露或剥落,干燥后孔洞内填充了大量白色硫酸钠晶体;砌体试件表层已比较酥松,表面覆盖一层白色硫酸钠晶体,边角出现剥落现象,整体保持完整。从外观特征可以看出,经28次有机酸-硫酸盐溶液干湿循环腐蚀后,砖块外观受损程度最严重,砌块次之,砂浆外观损伤程度最轻。

2.2 质量损失率变化

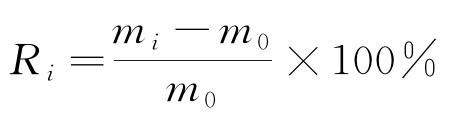

由于三种试件的质量相差很大,为了便于比较,以质量损失率作为质量损失的评价指标。质量损失率的计算公式如式(1)所示。

|

|

(1) |

式中:Ri为质量损失率,%;m0和mi分别表示干湿循环试验开始前和第i次循环后试件的质量,g。质量损失率为负值,表示试件质量增加。

从图3(a)中可以看出,在有机酸-硫酸盐溶液中随着干湿循环次数的增加,砖、砂浆和砌块的质量变化趋势相同,均先少量增大后逐渐减小。在前4次干湿循环过程中,试件质量增大的原因如下:硫酸盐溶液通过毛细孔逐渐进入砖和砂浆的内部,填充了砂浆和砖的内部孔隙,但还未对其造成破坏;随着硫酸根离子含量的增加,砂浆内部会发生一系列化学反应,生成腐蚀产物。随着干湿循环次数的进一步增加(超过4次),砂浆孔隙中的腐蚀产物过多,对孔壁产生拉应力,同时试件内部的硫酸盐结晶数量增多也会产生应力,应力不断增大,对试件造成破坏致使其粉化、开裂,因此试件质量逐渐减小。另外,砂浆和砌块质量减小的原因还包括:溶液中含有柠檬酸,砂浆和砌块内的氢氧化钙与柠檬酸中和,发生脱钙反应。

从图3(b)中可以看出,清水中没有腐蚀性离子,试件只受到干湿循环腐蚀作用,没有受到腐蚀性离子的侵蚀,因此经28次循环(196 d)后,各试件质量损失率变化不大,均在1%以内。

在有机酸-硫酸盐溶液中经过28次干湿循环后,砖、砂浆和砌块的质量损失率分别为5.25%、5.1%和4.53%;而在清水中经过28次干湿循环后,三种试件的质量损失率分别为0.93%,0.96%和0.73%。对比这两种环境中试件的质量损失率可知,有机酸-硫酸盐干湿循环复合侵蚀作用对砌体的质量损伤较为明显。

2.3 抗压强度劣化规律

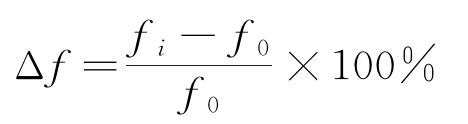

由于三种试件的抗压强度相差比较大,为了方便比较,以抗压强度损失率作为抗压强度的评价指标。抗压强度损失率(Δf)计算公式如式(2)所示。

|

|

(2) |

式中:fi和f0分别为干湿循环i次和未进行干湿循环时试件的抗压强度平均值,MPa。抗压强度损失率为负值,表示试件抗压强度增大。

由图4可见,随干湿循环次数的增加,在有机酸-硫酸盐溶液中试件的抗压强度均呈现出先增后减的趋势;在清水中,试件的抗压强度则呈现出不断减弱的趋势。其中,在有机酸-硫酸盐溶液中,砖和砂浆抗压强度损失率的变化速率一致,而砌块抗压强度损失率的变化较慢。在清水中,前期各试件抗压强度损失率基本一致;后期砌块、砂浆和砖的抗压强度损失率依次递减。

在有机酸-硫酸盐溶液干湿循环过程中,硫酸盐不断在试件孔隙和裂缝中结晶,同时还会发生化学反应生产钙矾石等,提高了试件的结构致密程度,进而提高了试件的抗压强度。硫酸盐晶体和腐蚀产物的大量产生导致体积膨胀,当其膨胀力超过孔壁张应力的限制时,孔壁胀裂。与此同时,酸碱中和反应也在砂浆内部持续进行,导致水泥砂浆脱钙。孔壁胀裂和砂浆脱钙都会导致试件的抗压强度不断下降。清水浸泡对试件有一定的软化作用,加速试件组织结构解体,同时,试件在干燥环境中会出现收缩,内部产生拉应力,这会对试件造成轻微的损伤,因此在清水中随着干湿循环次数的增加,试件的抗压强度不断降低。

2.4 相对动弹性模量变化

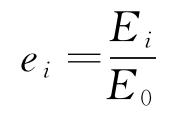

按式(3)计算试件的相对动弹性模量ei。

|

|

(3) |

式中:Ei和E0分别表示干湿循环i次和初始时试件的动弹性模量,MPa。

由图5可知,随着干湿循环次数的增加,无论是在有机酸-硫酸盐溶液,还是在清水中,砖、砂浆和砌块的相对动弹性模量均呈现先升后降的趋势。其中,在有机酸-硫酸盐溶液中试件的相对动弹性模量先上升后降的原因是:由于硫酸根离子的侵蚀,砂浆内部发生一系列化学反应,生成化学腐蚀产物,填补了砂浆的裂缝和孔隙,与此同时,试件的孔隙和微裂缝也因硫酸盐的结晶得到了填充;随着侵蚀作用的增强,脱钙反应持续进行,化学腐蚀产物增多,膨胀作用越来越强,在填充物和化学产物的应力作用下试件产生更多的裂缝,硫酸盐侵蚀通道增多,干缩和湿胀作用交替进行,使得裂缝迅速增大,试件加速劣化,相对动弹性模量下降。而在清水中试件相对动弹性模量先升后降的原因是:前期砂浆在水中继续水化,增大了砂浆和砌块的相对动弹性模量;后期随着干湿循环试验的不断进行,试件整体会出现少量裂缝和孔隙,使得试件相对动弹性模量减小。

从图5还可见,砌块的相对动弹性模量下降速率比砖和砂浆更快,其原因是:砌块中既有砖又有砂浆,其在有机酸-硫酸盐溶液中同时发生脱钙反应、化学反应和离子物理侵蚀,受到的侵蚀更加强烈;砌块的表面面积大于砖和砂浆,表面更容易剥落。在有机酸-硫酸盐溶液中经过28次干湿循环后,砖、砂浆和砌块的相对动弹性模量分别为0.729,0.761和0.667;在清水中经过28次干湿循环后,砖、砂浆和砌块的相对动弹性模量分别为0.976,0.983和0.967。可见,试件在清水中的相对动弹性模量变化幅度远大于在有机酸-硫酸盐溶液中的。

2.5 砂浆抗折强度劣化规律

由图6(a)可知,在有机酸-硫酸盐溶液中经4,8,12,16,20,24,28次干湿循环后,砂浆抗折强度损失率分别为-8.79%,2.2%,8.79%,16.48%,23.08%,27.47%,31.87%。经4次干湿循环后,砂浆抗折强度损失率为负值,这是因为在干湿循环过程中,硫酸钠晶体在砂浆内部析出,同时还会与氢氧化钙反应生成腐蚀产物,改善了砂浆结构的密实程度,提高其抗折强度。随着试验的持续进行,砂浆内部和表面的硫酸钠晶体逐渐增多,腐蚀产物也越来越多。当结晶和产物的膨胀力超出孔隙极限拉应力时,孔隙进一步发生破坏。此外,溶液中的柠檬酸会与氢氧化钙发生中和反应,使水泥砂浆脱钙,从而导致砂浆的抗折强度迅速降低。

由图6(b)可知,在清水中经过4,8,12,16,20,24,28次干湿循环后,砂浆的抗折强度损失率分别为0.55%,0.99%,1.54%,2.64%,4.29%,4.84%,6.59%。砂浆抗折强度损失率出现小幅度上升,其原因是:在清水干湿循环过程中,干缩和湿胀作用交替进行,导致砂浆内部产生不同方向的应力,进而产生微裂缝,对砂浆造成轻微损伤。

经过28次干湿循环后,清水中砂浆抗折强度损失率只有6.59%,有机酸-硫酸盐溶液中砂浆抗折强度损失率达到了31.87%。与清水干湿循环作用相比,有机酸-硫酸盐干湿循环复合侵蚀作用对砂浆的破坏较为严重。所以在类似侵蚀环境如排水管道中,应对砌体结构采取适当的防护措施。

3. 结论

(1)随着干湿循环次数的增加,有机酸-硫酸盐溶液中试件表面有白色晶体析出,边角和表层有剥落现象;清水中试件外观损伤不明显。

(2)经过28次干湿循环(196 d)后,有机酸-硫酸盐溶液中砖、砂浆和砌块三种试件各自的质量损失率相差不大,分别为5.25%、5.1%、4.53%,砂浆的抗压强度损失最明显,约为32%,砌块的相对动弹性模量降低最明显,降为初始值的66.7%,砂浆的抗折强度损失率也达到32%左右。与有机酸-硫酸盐溶液相比,清水中试件的各项指标变化不明显。

(3)清水干湿循环腐蚀只对试件产生物理侵蚀作用且没有侵蚀性离子填充破坏,其破坏性很弱。而有机酸-硫酸盐溶液因为存在酸性介质和硫酸根离子,其干湿循环产生的腐蚀效应是物理作用和化学作用的综合结果,破坏性更强。其中,物理作用包括硫酸钠结晶的膨胀作用和干湿循环造成的软化作用,化学作用主要有硫酸盐与水泥水化产物反应以及有机酸与氢氧化钙中和反应。

(4)随着干湿循环次数的增加,砖、砂浆和砌块三种试件的质量、抗压强度和相对动弹性模量以及砂浆抗折强度在有机酸-硫酸盐溶液中均呈现先增大后减小的变化规律,在清水中则呈现缓慢减小的变化规律。

(5)我国地下排水管道逐年增多,其中很多含有砌体结构,为防止其遭受干湿循环、酸性介质和硫酸根离子等不利因素的影响,应对老旧排水管道采取必要的修复和防护措施,并将此类问题纳入新建排水管道设计和施工的考虑范畴。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号