分享:X80M管线钢的热变形行为及应变补偿型本构模型

0. 引言

随着各国对环境保护意识的增强以及碳中和政策的出台,全球能源消费结构正在向更加绿色低碳发展方向转型,天然气得到了更加广泛的应用和推广[1]。管道是长距离输送天然气最经济便捷的方式[2],因此管线钢的开发与生产成为研究热点。其中,X80M管线钢及钢管得到了大规模应用,但是近几年新建管道强度、口径、壁厚、输送压力的不断增加以及服役环境的愈加恶劣对X80M管线钢的性能提出了更高的要求[3]。

目前,X80M管线钢的生产工艺一般包括高温再结晶区和未再结晶区两阶段轧制工艺,研究X80M钢的高温热变形行为可以精准优化轧制温度、变形量和轧制力等,从而实现细化晶粒以获得高强韧性的管线钢。在热变形过程中,金属材料受到外力作用产生形状改变,同时伴随着内部组织的变化,从而造成材料性能上的差异,即性能的变化与热变形条件(应力、应变速率、温度等)密切相关[4-5];不合理的热变形工艺会对材料的最终性能造成不利影响。金属材料的高温流变行为常用本构模型来描述,本构模型反映了流变应力与热变形条件之间的关系,是分析金属材料热变形行为的基础[6-7]。有限元数值模拟技术因具有成本低、效率高等特点被广泛应用于轧制、锻造、挤压等变形过程研究,获得金属材料在热变形过程中准确的流变应力是产生准确可靠模拟结果的前提,即本构模型是热变形过程数值模拟的重要基础。目前,针对高钢级管线钢热变形行为的研究主要集中在动态再结晶行为以及动力学模型方面[8-10],有关X80M管线钢流变应力本构模型方面的研究较少。为此,作者采用Gleeble-3800型热力模拟试验机对X80M管线钢连铸坯进行不同变形温度和应变速率下的单道次热压缩试验,研究了该钢的热变形行为,同时考虑应变的影响构建了应变补偿型Arrhenius本构模型,以期为X80M管线钢热变形工艺的制定提供理论支撑。

1. 试样制备与试验方法

试验材料取自鞍钢工业化生产的X80M管线钢连铸坯,主要化学成分(质量分数/%)为0.050C,0.18Si,1.81Mn,0.012P,0.001 5S,0.091(Nb+Ti),0.72(Mo+Cr+Ni+Cu),0.03Al,0.004N。在X80M管线钢连铸坯的1/4厚度处取样,取样方向垂直于拉坯方向,利用线切割和车削方法将试样加工成尺寸为?8 mm×15 mm的压缩试样。

在Gleeble-3800型热力模拟试验机上进行单道次热压缩试验。试验前在试样两端贴上厚度为0.1 mm的钽片,以减小压头与试样之间的摩擦因数。将试样以10 ℃·s−1的升温速率加热到1 180 ℃,保温5 min使试样完全奥氏体化,然后以5 ℃·s−1的冷却速率分别降温至不同的变形温度(900~1 100 ℃),保温60 s后进行真应变为0.6的压缩变形,应变速率分别为0.1,1,4,7 s−1,变形完成后立即进行水淬。整个试验过程在真空状态下进行。

2. 试验结果与讨论

由图1可知,随着变形温度的升高或应变速率的降低,X80M管线钢的流变应力降低,符合典型的合金钢热变形行为。由于更高的温度产生更高的激活能,为原子热运动提供更多的驱动力,促进了位错运动,导致同号位错合并重排,异号位错相互抵消,位错滑移和攀移增强,从而减少了位错塞积缠结,因此材料更易产生塑性变形[11];升高变形温度使得X80M管线钢的流变应力降低。在高应变速率下位错增殖速率快,位错大量堆积、缠结,位错密度快速增加,阻碍了位错的滑移,产生了加工硬化,因此X80M管线钢的流变应力升高。X80M管线钢在高温变形时会出现加工硬化、动态软化等现象,流变应力的变化是这些现象的综合表现[11]。在变形初期,随着应变量增加,位错快速增殖、堆积并相互缠结,应力急剧上升,X80M管线钢呈现明显的加工硬化特征。当X80M管线钢屈服后,应力增加的速率变慢,并逐渐达到峰值。在高变形温度(1 050~1 100 ℃)和低应变速率(0.1~1 s−1)下,流变应力达到峰值后持续下降,呈现明显的动态再结晶特征,此时动态回复和再结晶的软化作用大于加工硬化作用;在低变形温度(900~1 000 ℃)和高应变速率(4~7 s−1)下,流变应力达到峰值后趋于平稳或略有上升,呈现明显的动态回复特征,此时加工硬化作用和动态软化作用达到动态平衡。

3. 本构模型的构建

3.1 Arrhenius本构模型

金属材料在高温变形条件下的流变行为一般用本构模型来描述,本构模型反映了流变应力与应变速率、变形温度等变形条件之间的复杂非线性关系,可用于预测不同变形条件下的流变应力。Arrhenius本构模型广泛应用于金属材料的高温热变形研究[12-14],具体方程如下:

|

|

(1) |

式中:

通过引入Zener-Holloman(Z)参数来综合表征变形参数对材料流变行为的影响[15],Z参数的表达式如下:

| (2) |

将式(1)和(2)结合可获得流变应力与Z参数之间的关系式:

| (3) |

结合双曲正弦函数的定义,式(3)可变为

| (4) |

对式(1)中的幂函数和指数函数取自然对数,整理可得:

| (5) |

| (6) |

取真应变ε为0.20时的真应力数据,绘制

对式(1)中的双曲正弦函数取自然对数,同时对

| (7) |

对式(1)中的双曲正弦函数取自然对数,并结合式(7),取相同变形温度下的应变速率和真应力数据,相同应变速率下的变形温度和真应力数据分别绘制

对式(3)两边取自然对数,可得到:

| (8) |

由式(2)计算得到Z参数,绘制ln Z-ln[sinh(ασ)]的散点图,并进行线性回归,如图2(e)所示,由拟合线截距可得ln A=34.29,进而得到A=7.8×1014。

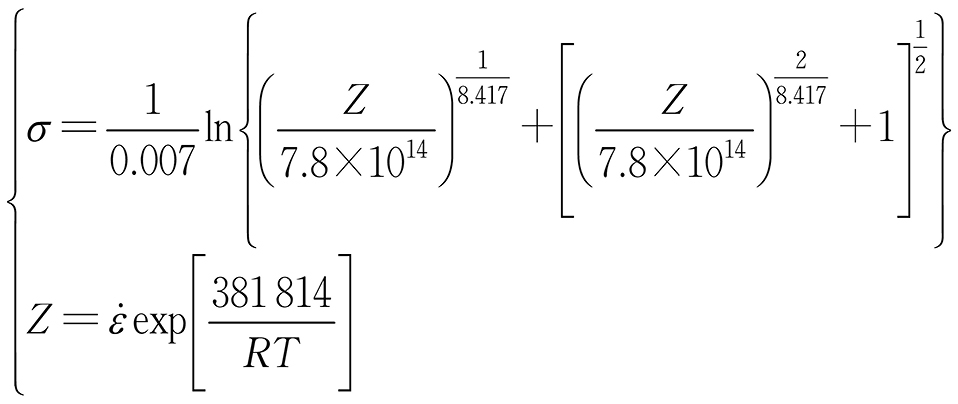

将上述求得的参数代入式(2)和式(4),可得到X80M管线钢的Arrhenius本构模型为

|

|

(9) |

3.2 应变补偿型本构模型

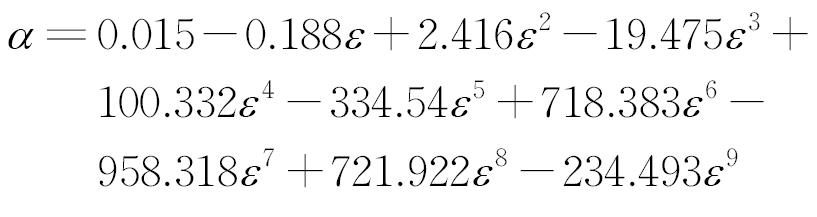

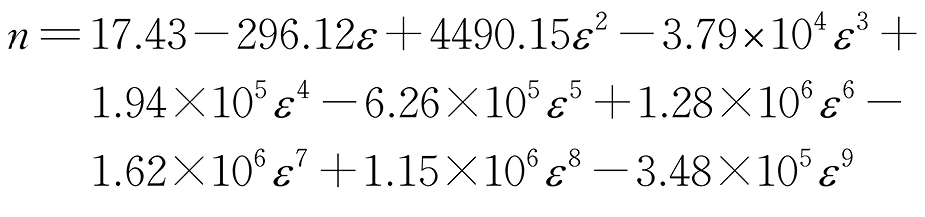

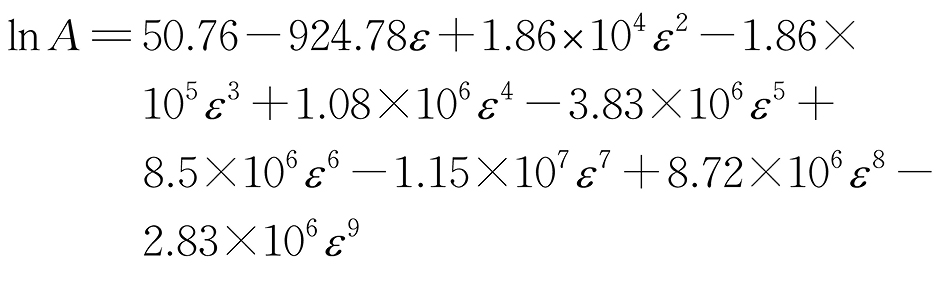

在Arrhenius本构模型构建过程中,仅考虑了变形温度和应变速率对流变应力的影响,未考虑应变对流变应力的影响;而在实际压缩变形过程中,应变对流变应力有显著的影响。为进一步提高模型的精度和适用性,考虑采用应变补偿的方法构建本构模型,即在整个变形过程中,对不同真应变的材料常数和热变形激活能进行计算,将计算结果分别与真应变进行2次到10次多项式拟合,建立材料常数和热变形激活能随真应变变化的关系式,代入模型实现应变补偿。通过拟合发现,9次多项式的拟合效果最好,材料常数和热变形激活能与真应变的拟合曲线见图3。结合式(2)和式(4),X80M管线钢的应变补偿型本构模型表达式如下:

| (10) |

|

|

(11) |

|

|

(12) |

|

|

(13) |

|

|

(14) |

3.3 本构模型的验证

采用应变补偿型本构模型计算不同变形条件下的真应力-真应变数据,并与试验结果进行对比,结果如图4所示。由图4可以看出,采用应变补偿型本构模型计算得到的不同变形条件下的数据与试验曲线吻合较好。绘制真应力计算值和试验值的散点图,结果如图5所示。由图5可以看出:所有变形条件下真应力计算值与试验值的线性相关系数为0.997,平均相对误差为1.791%,表明建立的应变补偿型本构模型具有较高的计算精度,能够准确预测X80M管线钢的高温流变行为。

4. 结论

(1)随着变形温度升高或应变速率降低,X80M管线钢的流变应力降低。在高变形温度(1 050~1 100 ℃)和低应变速率(0.1~1 s−1)下X80M管线钢表现出动态再结晶特征,在低变形温度(900~1 000 ℃)和高应变速率(4~7 s−1)下则表现出动态回复特征。

(2)构建的X80M管线钢应变补偿型Arrhenius本构模型计算的真应力与试验结果相吻合,线性相关系数为0.997,平均相对误差为1.791%;该模型具有较高的预测精度,能够准确预测X80M管线钢的高温流变行为。

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号