分享:双自封高液压气管接头开裂原因分析

摘 要:某清洗机用双自封高液压气管接头在组装时出现裂纹,采用化学成分分析、金相检验、 力学性能试验等方法,对接头开裂的原因进行了分析.结果表明:接头开裂主要是由于接头材料在 冷拉成型后退火处理不当,导致组织中存在大量冷变形过程中形成的滑移线,造成材料强度和硬度 都较高,材料脆性增大塑性减小,从而使接头在组装过程中因受力发生开裂.

关键词:双自封高液压气管;接头;冷变形;滑移线;退火

中图分类号:TH131.3 文献标志码:B 文章编号:1001G4012(2019)09G0643G03

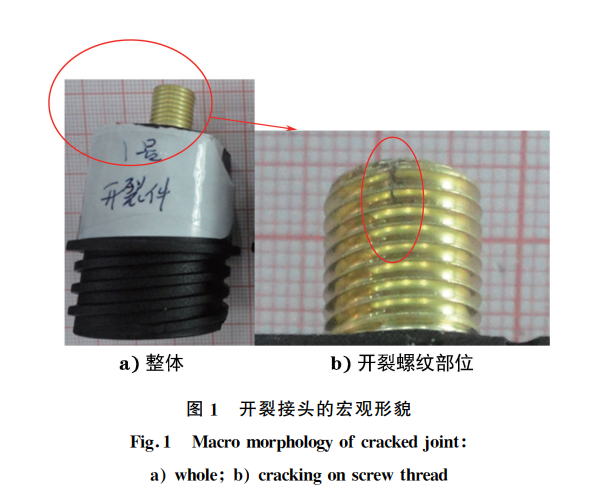

清洗机用双自封高液压气管接头在用定力扭矩 扳手组装时发生卡壳,经检查发现接头的螺纹端部 出现了长度约为3mm 的裂纹,如图1所示.接头 整体呈阶梯状,其中螺纹部位材料为 HPb63G3铅黄 铜,是由规格为?12mm 的冷拉制铜棒经退火后加 工得到.螺纹部位之外较粗的部分被注塑封裹处 理.开 裂 处 螺 纹 规 格 为 M8 mm,螺 纹 管 壁 厚 0.8mm.为查明开裂形成的原因,笔者对开裂的接 头以及同批次的原材料取样进行检验和分析,以期 找到有效的措施避免类似失效的再次发生.

1 理化检验

1.1 化学成分分析

从接头开裂的螺纹部位取样,用 MAXxLMM14型SPECTRO直读光谱仪进行化学成分分析,结果如 表1所示.可见开裂接头的化学成分均符合GB/T 5231-2012«加工铜及铜合金牌号和化学成分»对 HPb63G3黄铜成分的技术要求.

1.2 金相检验

截取垂直于开裂面的剖面试样,经磨制、抛光后,用三氯化铁盐酸水溶液(5g三氯化铁+50mL 盐酸+100mL蒸溜水)浸蚀,使用 DMI3000M 型光 学显微镜进行观察.由图2可见,试样剖面的裂纹 贯穿螺纹管壁,裂纹尾端尖细,属于典型的应力裂 纹;裂纹两侧组织无明显异常,高倍下观察到显微组 织为α相和铅颗粒[1],晶内存在大量冷变形滑移线.

1.3 硬度试验

采用 DIA TESTER2RC型 WOLPERT 硬度计 在与接头开裂部位材料同批次的 HPb63G3铅黄铜棒 上取样,对试样横截面进行布氏硬度测试.铜棒规格 为?12mm,标尺选用 HBW2.5/187.5,加载时间为 15s.得到同批次铜棒的硬度实测值为72.8,71.3, 72.7HBW2.5/187.5,平 均 值 为72.3HBW2.5/187.5, 均高于行业图纸规范要求的65~69HBW2.5/187.5 范围的最高值.

1.4 拉伸试验

在与接头开裂部位材料同批次的 HPb63G3铅 黄铜棒上取拉伸试样,按照 GB/T228.1-2010«金 属材料 拉伸试验 第1部分:室温试验方法»,采用CMT5305型万能拉伸试验机进行室温拉伸试验, 结果见表2.可见试样的抗拉强度比 GB/T4423- 2007«铜及铜合金拉制棒»对 HPb63G3黄铜的技术 要求值高58MPa.

2 分析与讨论

由上述理化检验结果可知,与接头开裂部位材 料同批次的 HPb63G3铅黄铜棒的硬度超出图纸规 范要求,其抗拉强度比 GB/T4423-2007标准规定 值高58MPa;组织中存在冷变形滑移线.HPb63G3 铅黄铜棒中铅的质量分数小于36%,是典型的单相 α铅黄铜[1].该材料是面心立方(FCC)结构,具有 较多的滑移系,在冷变形加工过程中,受外力作用时 极易发生滑移变形,从而在晶内出现大量滑移线[2], 经再结晶退火处理后形成孪晶组织[1].而对接头开 裂部位进行金相检验发现,显微组织中只存在冷变 形滑移线,没有退火孪晶组织,这表明该接头所用 HPb63G3铅黄铜棒的冷拉制变形工艺正常,但是退 火处理不够,造成其强度和硬度偏高,从而其脆性增 大,塑性减小,导致接头在组装时受力而开裂[3].

由于该批次 HPb63G3铅黄铜棒为国外进口,如 果退回原厂重新加工所需周期太长,且其采购量很 大,成本较高,因此需要找到有效的补救办法.综 上,笔者认为最有效的办法是对铅黄铜棒进行再结 晶退火处理.但由于此前铅黄铜经过拉制冷变形和 不充分的退火处理,其组织和应力状态较复杂,因此 再结晶退火温度的选择非常关键.需要注意的是, 再结晶温度不是恒定的温度,其与变形程度密切相 关[4].同时,由于铅黄铜在拉制冷变形后晶粒变形 大,位错密度高,组织不稳定,向低能量变化的倾向 更大,由此推断铅黄铜棒的再结晶温度较低.但是, 如果温度太低达不到再结晶温度,铅黄铜不会再结 晶形核或者形核速度非常缓慢;如果再结晶温度太 高,晶粒会在形核后快速长大,从而弱化铅黄铜的力 学性能[5G6].

为找到经济有效的退火工艺,笔者选取同批次 铅黄铜棒4截,长度均为200mm,在260,300,350, 400℃下分别退火处理1h,再按上述步骤进行布氏 硬度测试和室温拉伸试验,试验结果如表3所示. 可见随着退火温度的升高,试样的布氏硬度和抗拉 强度均出现下降趋势;300 ℃和350 ℃下试样的抗 拉强度较适中,略高于标准要求;400 ℃下试样的抗 拉强度低于标准要求.

用金相检验方法观察不同温度退火处理后试样 的显微组织.由图3可见,当退火温度为260 ℃时, 试样组织中存在冷变形滑移线,所以其抗拉强度偏 高,仍有开裂的风险;当退火温度为300 ℃和350 ℃ 时,试样组织为均匀的α相+铅颗粒;当退火温度为 400 ℃时,试样组织正常,但是晶粒有长大倾向.

3 结论及建议

该开裂接头的 HPb63G3铅黄铜部位成分满足标准 要求,但硬度超标,抗拉强度超出标准值较多;该部位 显微组织存在冷变形滑移线,表明退火处理不充分.

HPb63G3铅黄铜棒在300 ℃和350 ℃下退火 处理1h均可达到理想的力学性能,但综合考虑其 力学性能和成本因素,建议实际生产中在300 ℃下 对其退火处理1h,可有效解决接头开裂问题.

参考文献:

[1] 洛阳铜加工厂中心实验室金相组.铜及铜合金金相 图谱[M].北京:冶金工业出版社,1983:1G2.

[2] 李炯辉.金属材料金相图谱[M].北京:机械工业出版 社,2006:1527.

[3] 崔刚.H68黄铜弹壳开裂原因分析[J].理化检验(物 理分册),2013,49(3):185G188.

[4] 钟卫佳.铜加工技术实用手册[M].北京:冶金工业出 版社,2007:820G821.

[5] 王笑天.金属 材 料 学 [M].北 京:机 械 工 业 出 版 社, 1987:39G40.

[6] 郭亮,金献忠,黄世杰,等.铅黄铜阀芯部件开裂分析 [J].理化检验(物理分册),2013,49(9):625G627.

文章来源——材料与测试网

浙公网安备 33042402000106号

浙公网安备 33042402000106号